300MW機(jī)組脫硝系統(tǒng)堵塞磨損的治理

楊光+++張習(xí)祥

[摘要]:為治理300MW機(jī)組脫硝系統(tǒng)催化劑堵塞、磨損等突出問題。結(jié)合理論分析和現(xiàn)場試驗,調(diào)整脫硝系統(tǒng)的運(yùn)行方式和對脫硝系統(tǒng)部分設(shè)備進(jìn)行改造。有治理輕了脫硝系統(tǒng)催化劑堵塞、磨損問題,降低了設(shè)備運(yùn)行維護(hù)成本,保證了機(jī)組的安全性、經(jīng)濟(jì)性和環(huán)保參數(shù)的合格排放。

[關(guān)鍵字]:300MW; 脫硝;堵塞;磨損;治理

[引言]:

燃煤電廠加裝脫硝系統(tǒng)后,存在積灰嚴(yán)重,催化劑磨損,脫硝效率降低等問題。導(dǎo)致脫硝噴氨量大、氨逃逸大;引起脫硝下游設(shè)備空預(yù)器、電袋除塵器堵塞嚴(yán)重,大幅增加了引風(fēng)機(jī)耗電率。增加了運(yùn)行維護(hù)成本且影響機(jī)組安全性。根據(jù)爐型特點,從運(yùn)行調(diào)整和設(shè)備改造方面采取多種措施可以使此類問題得到徹底解決或減緩。

1、系統(tǒng)介紹

某發(fā)電公司一期工程#1—#4號300MW機(jī)組鍋爐均為亞臨界、自然循環(huán)、一次中間再熱、“W”火焰燃燒方式、雙拱單爐膛、平衡通風(fēng)、尾部雙煙道、固態(tài)排渣、露天布置、全鋼架懸吊式汽包爐。

燃用煤種為無煙煤,脫硝系統(tǒng)均采用選擇性催化還原法(SCR)技術(shù),選用蜂窩式催化劑(鎢鈦釩),脫硝設(shè)備布置于省煤器和空預(yù)器之間。脫銷催化劑設(shè)計化學(xué)壽命大于24000運(yùn)行小時,機(jī)械壽命大于12年。脫硝效率設(shè)計值85%以上,氨的逃逸濃度控制在3ppm以內(nèi),脫硝系統(tǒng)采用半伸縮耙式蒸汽吹灰和聲波聯(lián)合吹灰方式。

2、脫硝系統(tǒng)堵塞、磨損

2.1煤質(zhì)原因

該“W”火焰鍋爐設(shè)計煤種為高灰分、高硫份、高氮氧化物無煙煤。實際生產(chǎn)運(yùn)行中,煤質(zhì)與設(shè)計值偏差大、鍋爐配風(fēng)不及要求及燃燒分布不均等原因造成產(chǎn)生的NOx偏高。由于摻燒劣質(zhì)煤引起鍋爐脫硝催化劑受灰分增加影響,催化劑堵塞、磨損嚴(yán)重。

2.2脫硝吹灰系統(tǒng)設(shè)計不合理

吹灰疏水系統(tǒng)采用高位疏水,吹灰器運(yùn)行中帶水,損壞催化劑。蒸汽吹灰系統(tǒng)疏水復(fù)雜且疏水管管徑過大,脫銷蒸汽吹灰器壓力不穩(wěn)定,吹灰效果不理想,部分催化劑被吹損。聲波吹灰器設(shè)計不合理,存在吹灰盲區(qū)。

2.3噴氨格柵設(shè)計不合理

脫硝入口導(dǎo)流板過寬導(dǎo)致脫銷入口積灰嚴(yán)重;脫硝噴氨格柵噴嘴偏少,噴氨不均勻。

2.4其他原因

2.4.1油槍霧化不好

油槍霧化效果不好,燃油燃燒不完全,堵塞催化劑。

2.4.2上游設(shè)備輸灰不暢

省煤器輸灰不暢,脫銷系統(tǒng)入口及催化劑煙氣灰份增加,堵塞催化劑。

2.4.3燃燒調(diào)整不當(dāng)

制粉不符要求,爐內(nèi)斷面熱負(fù)荷不均勻。二、三次風(fēng)開度不合理,局部過氧和缺氧燃燒。導(dǎo)致噴氨量增加,氨逃逸增大,催化劑堵塞。

3、解決方案

3.1蒸汽吹灰器綜合處理

3.1.1改造脫硝蒸汽吹灰系統(tǒng)。

蒸汽吹灰系統(tǒng)減少13個手動閥門和3個氣動門,進(jìn)行爬管改造,將吹灰蒸汽母管疏水點改在最低位置,采用低位疏水,保證吹灰器運(yùn)行中不帶水,有效解決了疏水不全的問題。將吹灰蒸汽改接至空預(yù)器吹灰蒸汽母管減壓站后,使系統(tǒng)簡單化;將疏水管改為(Ф25)的管道,縮小疏水管徑,保證蒸汽吹灰器壓力穩(wěn)定且達(dá)吹灰要求,有效解決蒸汽吹灰壓力不足的問題。

3.1.2改變脫硝蒸汽吹灰方式。

吹灰方式改用程控方式吹灰,防止吹灰壓力瞬間過高。加裝配重塊對吹灰器耙管進(jìn)行了調(diào)平,避免因吹灰器吹灰時蒸汽偏斜吹損催化劑。加長吹灰器耙管,對催化劑吹灰全覆蓋,排除蒸汽吹灰死區(qū)。將脫硝蒸汽吹灰壓力調(diào)整在0.7至0.9MPa之間,避免了蒸汽吹灰壓力過高導(dǎo)致催化劑損壞。

3.2聲波吹灰器綜合處理

改變脫硝聲波吹灰器的啟動方式,將聲波吹灰器由單獨啟動改為單層所有聲波吹灰器同時啟動;縮短聲波吹灰器啟動周期。

在脫硝裝置每層催化劑側(cè)墻處加裝一臺聲波吹灰器,擴(kuò)大聲波吹灰器覆蓋范圍,解決催化劑側(cè)面積灰嚴(yán)重的問題。

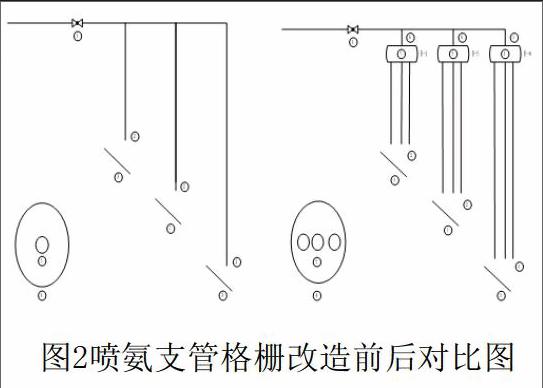

3.3噴氨支管格柵改造

將脫硝廠家設(shè)計的噴氨格柵噴嘴從48個增加到144個,相鄰兩支噴氨支管的間距從850mm減小到150mm,提高脫硝入口煙氣中噴氨均勻性,降低氨逃逸。對脫硝入口導(dǎo)流板進(jìn)行改造,將脫硝入口煙道處下導(dǎo)流板割除一半,解決了脫硝入口積灰嚴(yán)重問題。

3.4油槍改造

將原機(jī)械霧化式油槍改為氣泡式油槍,霧化效果好、使燃油燃燒完全,防止機(jī)組啟停中和運(yùn)行中所投燃油燃燒不完全而污染催化劑。

3.5加強(qiáng)上游省煤器輸灰

加強(qiáng)省煤器輸灰管理,保證省煤器輸灰設(shè)備運(yùn)行正常,杜絕因省煤器輸灰不暢導(dǎo)致大量灰粉進(jìn)入脫硝煙道從而加劇催化劑的磨損。

3.6運(yùn)行燃燒調(diào)整

嚴(yán)格控制氨耗,進(jìn)行燃燒調(diào)整時,保證氧量充足,合理調(diào)整二、三次風(fēng)、燃盡風(fēng)門,降低NOx的生成量。減少噴氨,提高脫硝效率,將NOx排放值按環(huán)保規(guī)定壓紅線排放。

保證磨煤機(jī)運(yùn)行工況良好,合理控制燃燒器投、停,減少燃燒偏差,保持爐內(nèi)斷面熱負(fù)荷均勻。控制NOx生成量,控制噴氨量。

治理爐膛漏風(fēng),消除局部過氧燃燒引起的NOx偏高和脫硝系統(tǒng)入口氧量異常導(dǎo)致的NOx折算值異常,降低噴氨量。

及時處理吹灰器故障。定期對脫硝進(jìn)、出口;空預(yù)器出口及脫硫凈煙氣中相關(guān)參數(shù)進(jìn)行監(jiān)測,掌握各煙道截面上氮氧化物的分布情況,制定合理的調(diào)整策略。

4、結(jié)語

通過多項優(yōu)化措施,脫硝催化劑堵塞磨損問題得到有效治理,避免了脫硝催化劑因堵塞磨損損壞。降低了設(shè)備因素和運(yùn)行原因?qū)е碌膰姲绷浚蠓鶞p少脫硝運(yùn)行維護(hù)成本和提高機(jī)組運(yùn)行經(jīng)濟(jì)性,也有效保障脫硝下游設(shè)備空預(yù)器、電袋除塵器的安全穩(wěn)定運(yùn)行。每年至少節(jié)約催化劑更換成本和液氨消耗投入500萬元以上。有效保證了脫硝催化劑長周期運(yùn)行,為鍋爐安全穩(wěn)定運(yùn)行奠定了堅實基礎(chǔ);也為企業(yè)環(huán)保指標(biāo)達(dá)標(biāo)排放做出了突出貢獻(xiàn)。

參考文獻(xiàn)

[1]周強(qiáng)秦.鍋爐原理.北京:中國電力出版社,2009.

[2]黃新元.電站鍋爐運(yùn)行與燃燒調(diào)整.北京:中國電力出版社,2007.

[3]禾志強(qiáng),劉永江.SCR煙氣脫硝技術(shù)及工程應(yīng)用.北京:中國電力出版社,2014

作者簡介:楊光,男,技師,學(xué)士學(xué)位,主要研究大型鍋爐燃燒調(diào)整。

張習(xí)祥,男,助理工程師,學(xué)士學(xué)位,主要研究大型鍋爐燃燒調(diào)整。

(郵寄地址:貴州省畢節(jié)市黔西縣電力小區(qū) 張習(xí)祥收18798011186)