小汽車殼體機械加工技術的現狀和近期發展趨勢

姚瑤

摘 要:隨著我國經濟發展,汽車的數量與日俱增。我國以汽車“制造業”聞名于世。在現代科學技術飛速發展的背景下,大力推動小汽車殼體機械加工生產研發技術的邁進,以現代計算機數控加工為主,加之NC機床和MC為基礎的柔性制造單元和柔性制造系統,從而建立具有自動化、集成化特點的體系,從而為小汽車殼體機械加工技術夯實基礎。

關鍵詞:機車殼體;汽車工業;金屬切削;現狀;趨勢

中圖分類號:TH16 文獻標識碼:A 文章編號:1671-2064(2017)10-0067-02

近年來,社會主義市場經濟擴大化推動我國汽車制造業的發展。現階段,人們以汽車為主要代步方式,吸取國外的生產加工技術,不斷汲取研發經驗,從而提升自身行業的水平。

1 國內汽車機械加工技術發展與現狀

近幾十年來,社會經濟隨著國民素質的水平的提切而不斷提高,汽車機械制造業及相關的關聯性產業也得到飛速的進步。20世紀下半葉,以第一汽車制造廠為基礎而發展的第二汽車制造產業朝著多種專用設備和多條自動線條的方向邁進。21世紀初期,小汽車研發成為汽車機械加工產業的重中之重,但國內機床的生產研發并沒有滿足日常生產的需求,造成汽車所需的多數裝備和制造技術只能依賴國外的引進,從而耗費巨大財力。簡而言之,雖然我國汽車機械加工技術得到升級和完善,但同國外先進的生產水平相比仍存在著巨大的差距,主要表現在以下幾方面:

1.1 硬件設備落后

就當前形勢而言,我國的小汽車殼體機械加工生產研發實力還無法實現當前汽車安全所需,缺乏基礎的安全保障和性能保障,硬件設備的落后和傳統早已無法滿足汽車制造過程中對其可靠性、精準度以及使用壽命的要求。

1.2 自主研發能力虧欠

由于自主研發能力和創新能力不足使汽車產業處于瓶頸期,自主創新體系在加工技術和現代制造產業方面得到不提升,無法發揮自主研發的主動性,缺乏創新能力。在機械加工技術中片面地強調如何解決制造中出現的諸多問題,而不是通過自己的能力去升級改造,從而落后于世界。

1.3 軟件應用范圍狹隘

小汽車殼體加工主要以集成化的流水線生產方式為主,為實現生產的高效率,流水作業成為制造廠中的主要工作形式。流水線的生產方式局限于一個版塊,單一片面的生產一項軟件,從而形成軟件應用范圍的狹隘性。

2 汽車殼體機械加工技術的發展趨勢

2.1 汽車殼體機械加工技術的深入

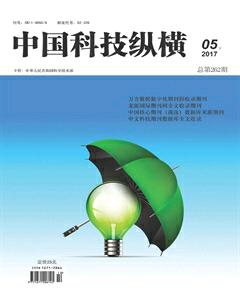

隨著科學技術的引起,汽車殼體機械加工技術也逐漸的得到改良優化。主要以集中工序,簡化流程為主,為盡量縮短工藝流程,多采用復合工藝,如一刀多刃、一工位多工序,滾、插、銑削由拉削、搓、擠、滾壓等代替,磨削由車、鉸等代替。與此同時,為提高切削效率,高速刀具技術、高速機床也被運用到生產中。柔性制造技術、珩磨新技術和干式切削技術是新型加工技術中佼佼者。柔性制造技術能實現多個結構不同的產品的同時生產,其設備采用模塊化設計,需要柔性制造系統和制造工廠,以及CNC機床和自動化技術。珩磨新技術通過不斷研發新型珩磨技術并應用于生產作業,如自動更換珩磨頭、柔性夾具、實現珩磨的模塊化等。而干式切削技術主要依賴于切削液,切削液是傳統切削過程中不可或缺的生產要素之一,但其對環境有著負面影響。為減少切削液對操作人員以及環境的負面影響,兩種干式切削技術應運而生。一種干式切削技術完全不用切削液。而另一種準干式切削,則是在微量潤滑劑中混入氣體,完成切削。圖1為超聲振動珩磨技術示意圖,圖2為干式切削示意圖。

2.2 殼體機械加工技術對汽車變速器的重要性

以汽車變速器殼體為例,汽車變速器殼體是變速器的基礎設施和配件,殼體能夠保證整個變速器處于一個完整的狀態。汽車變速器殼體將變速器中各類零件進行安裝匹配,將輸入軸總成、輸出軸總成、換擋機構總成等多個零散部件依照一定的規則和布局結構使整個變速器完成汽車在工作時所需的能量,并且汽車變速殼體還能夠保障支撐輸出軸按一定的傳動比關系輸出轉矩,使汽車變速器能夠順利通暢的運行工作。除此之外,汽車變速器殼體的加工質量直接影響整個變速器總體裝備的精準度和運動性能、汽車換擋的靈活性以及阻擋噪聲,保證變速器性能始終處于一個密封的狀態,延長其使用壽命和功效。因此,變速器殼體的質量決定著變速器總成的性能。

2.3 汽車殼體高速加工技術

在汽車殼體機械加工中,對高速加工技術的研究需要將機床、刀具與零件結合起來系統分析。隨著進入信息化時代步伐的逐步提升,高速加工技術涉及的領域十分廣泛,主要包括系統工程、自動化管理、經營信息技術管理等。就當前形式分析,我國眾多汽車機殼數控生產多以自動化為主,其來源渠道主要以日本、歐美等國家。高速加工技術主要以機床、刀具與其他多個零件結合系統分析為主,由于小汽車殼體加工零件孔多為復合式結構,所以主要通過新興技術的應用,使其能夠在一次性走刀過程中完成精加工。例如,刀具多采用Ti基陶瓷、CBN、SiN陶瓷等超硬材料。隨著時代的進步,汽車殼體機床結構突破早期的傳統形式,為實現生產線各加工工位、加工工序生產節拍對質量和精度的要求,專用成型刀具、高速多刀和加工工藝主導了機床的結構設計。除此之外,在汽車殼體機床技術升級層面,主要朝著復合加工中心模塊化、加工速度化的方向發展,實現加工技術數字化、管理技術網絡化、加工模式系統化,實現高速加工技術的優化。

3 結語

綜上所述,從全局的觀念出發分析我國汽車制造業機械加工技術近幾年的發展歷程及現狀,指出缺陷、不足及未來發展建設所需的必備條件。從軟件創新、科研能力創新、機械加工技術創新等多個方面精益求精,積極主動的吸取國外優異先進的加工技術,結合自身實際發展的狀況,不斷提升小汽車殼體機械加工水平,在未來建設道路上以高速加工技術和發動機制造技術為主,從而實現經驗、實踐層面“質”的提升,逐步達到世界領先水平。

參考文獻

[1]鄧朝暉,劉戰強,張曉紅,等.高速高效加工領域科學技術發展研究[J].機械工程學報,2010,46(23):106-120.

[2]蘭天旭.汽車發動機企業刀具管理模式的分析[J].制造技術與機床,2013(3):131-133.

[3]王長梅,李曉舟.模塊化的可重構制造系統研究[J].機械與電子,2014(8):38-40.