超長截面異型T材加工問題及解決措施

文/劉占軍 吳素芳 張永統·豫西工業集團有限公司河南江河機械有限責任公司

超長截面異型T材加工問題及解決措施

文/劉占軍 吳素芳 張永統·豫西工業集團有限公司河南江河機械有限責任公司

劉占軍,助理工程師,主要從事壓力加工行業模具設計工作。

本文結合生產實際,對超長截面異型T材加工過程中出現的問題進行了分析,找出了問題產生的根本原因,并針對性的提出了具體的解決辦法,經現場多次、批量生產,發現改進后的措施能夠有效提高產品的質量及成材率。

超長截面異型T材產品結構尺寸及主要技術指標

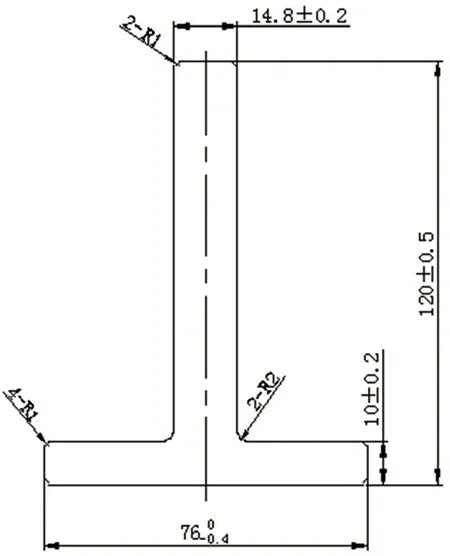

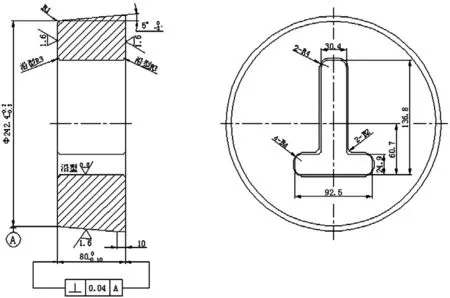

超長截面異型T材材質為T2,主要技術指標:化學成分中氧元素的含量≤10ppm,產品平面度≤0.10mm/100mm,端面垂直度≤0.3mm/100mm,密度≥8.89g/cm3,導電率≥99%IACS,機械性能中產品硬度≥80HB。圖1所示為超長截面異型T材尺寸。

圖1 超長截面異型T材尺寸

工藝制定

超長截面異型T材產品(見圖1),有高度高(120mm)、底面厚度薄(10mm)的特點,外接圓直徑為φ132mm,不能采用連續擠壓工藝進行加工。經過工藝性經濟分析采用臥式熱擠壓加工工藝,具體加工工藝:鑄錠準備—擠壓—制尖—拉拔—校直—鋸切—檢驗—成品包裝。

T型材擠壓過程中出現的問題

擠壓原理

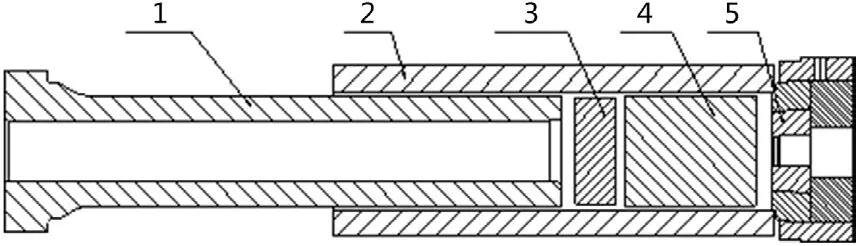

為了保證擠壓超長截面異型T材產品表面光潔,內部組織質致密,采用留壓余和脫皮技術來防止鑄錠缺陷和鑄錠加熱過程中出現的氧化皮。正向脫皮擠壓示意圖如圖2所示。

圖2 擠壓原理圖

正向脫皮擠壓加工是將預先加熱的銅合金鑄錠放入擠壓筒內,生產過程中擠壓筒固定不動,擠壓桿推動擠壓墊片、鑄錠向前運動,鑄錠在擠壓桿壓力的作用下沿著擠壓筒內壁向前移動,在擠壓筒內受到三向壓縮應力的作用(即擠壓桿的正壓力、擠壓筒及模孔接觸面的摩擦力、摩擦力),使鑄錠發生塑性變形;金屬通過擠壓模孔流出,從而產生斷面壓縮和長度伸長的塑性變形,獲得斷面形狀、尺寸與模孔相同的制品。正向擠壓時,擠壓制品的流出方向與擠壓桿的移動方向一致。

擠壓制品寬度尺寸變小

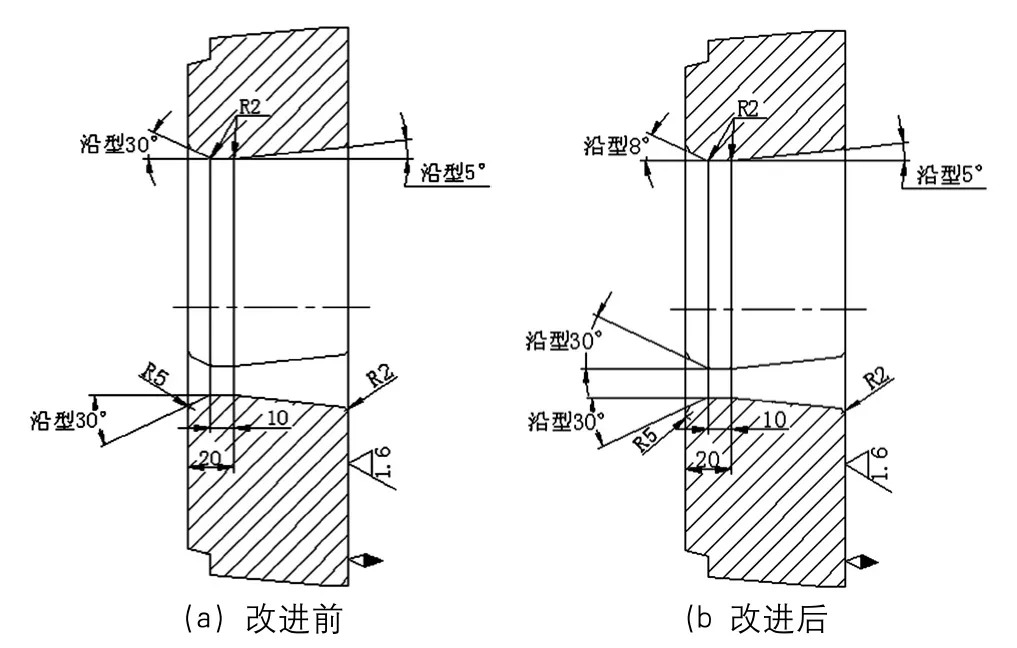

⑴原因分析:為了保證擠壓超長截面異型T型材產品表面光潔,內部組織致密,超長截面異型T材擠壓模具采用錐形結構。T型材底面厚度尺寸為10mm,筋處厚度尺寸為14.8mm,擠壓型材過程中,筋處金屬變形程度小,流動速度快;底面金屬變形程度大,流動速度慢。由于底面寬度方向金屬流動速度慢,影響寬度方向的尺寸,造成超長截面異型T材寬度方向尺寸偏小。

⑵解決措施:優化擠壓模具結構,擠壓模具設計采用錐形模具結構,擠壓模具入口角度由沿型30°調整為在14.8mm處筋部采用阻流角結構,角度為8°;10mm底平面采用促流角結構,角度為30°,入口圓角為R5。如圖3所示。

圖3 擠壓模具結構

擠壓產品筋部及底面缺金屬

⑴原因分析:超長截面異型T材產品筋部轉角位置應力集中,筋部轉角長時間在高溫、高壓作用下,筋部轉角位置擠壓模具容易受熱變形發生堆積,擠壓坯料缺金屬造成不平整。

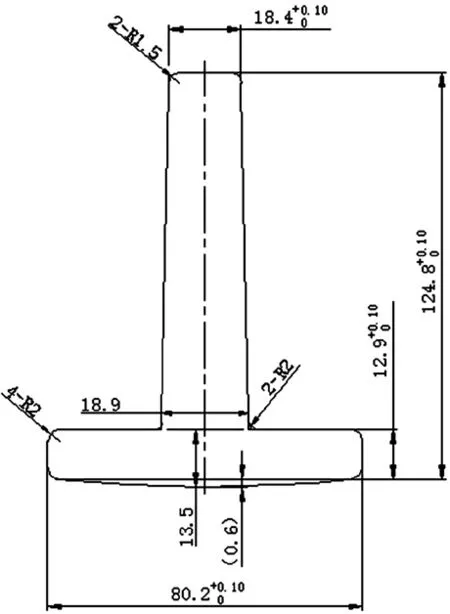

⑵解決措施:優化擠壓模具尺寸。將擠壓模具筋部改為梯形結構,從超長截面異型T材筋部頂端到筋部轉角位置尺寸依次增加,筋部頂端位置尺寸為18.4mm,轉角位置尺寸為18.9 mm,筋部轉角位置尺寸比頂端位置大0.5mm。將底面修整為圓弧,底面中間位置比兩端尺寸大0.6mm。擠壓模具尺寸如圖4所示。

圖4 擠壓模具尺寸

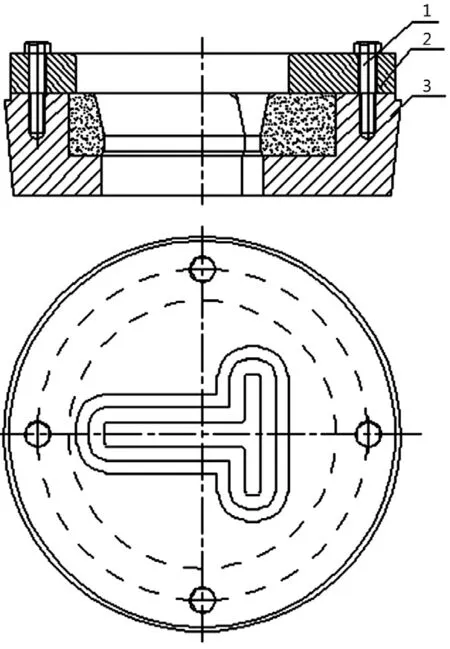

調整模墊結構,增加模具強度。將模墊孔型由圓形調整為T形結構。模墊T形工作面尺寸比擠壓模具出口單邊尺寸大2mm。如圖5所示。

圖5 擠壓模墊

超長截面異型T材拉伸過程中出現的問題

拉伸是最常用的金屬塑性加工方法。拉伸過程是金屬在拉伸小車拉伸力作用下,通過斷面逐漸減少的拉拔模孔加工產品的過程。在拉伸過程中,坯料的橫截面積減小而長度增加。在這一過程會對產品造成如下的缺陷。

制頭后產品拉伸過程中頭部斷裂

原因分析:為了保證超長截面異型T材產品能夠順利通過拉拔模具,采用傳統炭火加熱+鍛打成形的方式進行制尖,由于炭火加熱的作用,降低了超長截面異型T材制尖位置的硬度,拉伸過程中尖部受力發生斷裂。

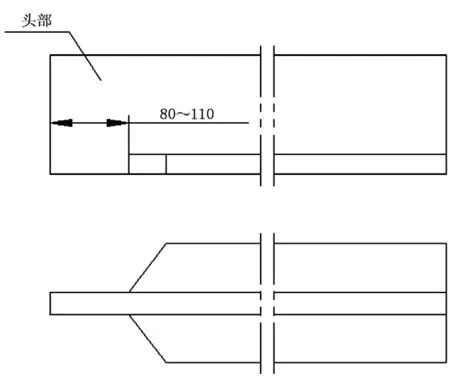

解決措施:優化制尖工藝,設計制尖輔具,采用沖裁+冷鍛的方式進行制尖,增加尖部硬度。在400t油壓機上設計專用的沖裁工裝將超長截面異型T材筋部兩側底面厚度10mm,長度80~100 mm的位置裁掉(具體截面形狀見圖6),只保留筋部位置,冷鍛筋部位置使其能順利通過制尖輔具。

圖6 制尖示意圖

拉伸過程中模具破碎

原因分析:原有超長截面異型T材拉伸模具選用硬質合金拉拔模具,模具材料外套選用45#鋼,芯部材料選用YG8硬質合金,熱處理硬度可以達到85~90HRC。超長截面異型T材拉伸過程中底面位置懸空進入模具,容易發生受力不均勻,造成拉拔模具破碎,增加加工成本。

解決措施:優化拉拔模具結構,拉拔組合模具外套選用45#鋼,芯部材料選用Cr12MoV,芯部材料有良好的韌性和耐磨性,外套熱處理硬度為220~250HB,外套與模芯紅裝,紅裝過盈量為0.25~0.35mm。模套外側用擋板將模芯固定,模具結構如圖7所示:

圖7 拉拔模具

結束語

⑴通過調整擠壓模具入模角度,解決了超長截面異型T材擠壓過程寬度尺寸偏小的問題。

⑵通過優化擠壓模具結構,調整擠壓模具尺寸,增加沿型模墊的措施,解決了超長截面異型T材擠壓過程筋部及底面缺金屬的問題。

⑶通過優化制尖工藝,解決了超長截面異型T材拉伸過程經常斷尖的問題。

⑷通過調整拉伸模具結構,解決了超長截面異型T材拉伸過程模具破碎的問題。

上述措施對超大截面異型T材的生產具有一定的實用價值并可產生一定的經濟效益,對特殊異型銅材今后的工藝、模具設計具有一定的參考價值,可供廣大同行借鑒。