基于剛柔耦合瞬態動力學分析的貨叉機構疲勞壽命計算

張雨佳,李紅勛,彭 超

(1.軍事交通學院 研究生管理大隊,天津 300161;2.軍事交通學院 國家應急交通運輸裝備工程技術研究中心,天津 300161)

● 基礎科學與技術 Basic Science & Technology

基于剛柔耦合瞬態動力學分析的貨叉機構疲勞壽命計算

張雨佳1,李紅勛2,彭 超1

(1.軍事交通學院 研究生管理大隊,天津 300161;2.軍事交通學院 國家應急交通運輸裝備工程技術研究中心,天津 300161)

為保證某型越野叉車貨叉的疲勞壽命滿足使用要求,對其貨叉機構進行建模,利用Ansys Workbench軟件對貨叉進行剛柔耦合,并對舉升過程進行瞬態動力學分析,對貨叉最大加速度的變化規律進行研究,并基于貨叉極限工況對貨叉疲勞壽命進行計算。結果表明,貨叉滿足疲勞性能的要求,該疲勞壽命計算方法具有通用性及實用性。

貨叉;剛柔耦合;瞬態動力學;疲勞壽命

越野叉車主要用于解決運輸車和集裝箱的掏箱作業問題、松軟場地集裝物資的裝卸和倒運問題,以及物資搬運的伴隨保障問題[1]。其中貨叉是叉車的核心,具有橫向尺寸長、載荷大的特點,在進行堆碼(裝箱)和拆垛(拆箱)作業時,貨叉主要承受交變載荷,且存在應力集中的現象,降低了貨叉的使用壽命,因此,有必要對貨叉進行壽命分析。一般情況下,將機械運動系統中的構件當做剛性體來分析。但在運動過程中,有時需要對關鍵構件進行分析,尤其是重點部位的等效應力分布情況,這就需要把該構件定義為柔性體,這樣才能得到準確的結果。本文對某型越野叉車的貨叉機構進行原理分析及建模仿真,基于Ansys Workbench軟件對貨叉機構進行剛柔耦合瞬態動力學分析,并計算疲勞壽命,以保證疲勞壽命滿足使用要求。

1 結構設計及工作原理

如圖1所示:貨叉右端的焊接掛鉤在A、B兩處與叉架相連;叉架在C處與搖臂通過銷軸鉸接,在D處與傾斜液壓缸缸體鉸接;搖臂右端在E處與車架的固定鉸支座相連,同時在F處與舉升液壓缸缸體鉸接;舉升液壓缸的活塞端部在G處與車架的固定鉸支座相連,傾斜液壓缸活塞端部在H處與車架的固定鉸支座相連。從運動形式上看,該貨叉機構的工作原理是將舉升液壓缸的軸向運動轉化為搖臂的轉動,在搖臂和傾斜液壓缸共同轉動的作用下,貨叉完成舉升。

圖1 貨叉機構結構示意

2 舉升過程的瞬態動力學分析

2.1 貨叉機構的剛柔耦合

Ansys Workbench中構件進行剛柔耦合須根據研究對象的不同對模型的剛度特性(Stiffness Behavior)進行設置,并在構件之間添加運動關節(Joint)。

首先利用Solidworks軟件建立貨叉機構的三維模型,并將其無縫導入Ansys Workbench軟件中與瞬態動力學模塊進行并聯。貨叉機構中貨叉為關鍵部件,最易發生損壞,定義為柔性體(Flexible),并設置貨叉的材料屬性(見表1)。其余構件為剛性體(Rigid),材料為結構鋼,并在構件之間添加相應的運動關節(見表2)。

表1 材料屬性

表2 關節屬性

2.2 貨叉機構的前處理

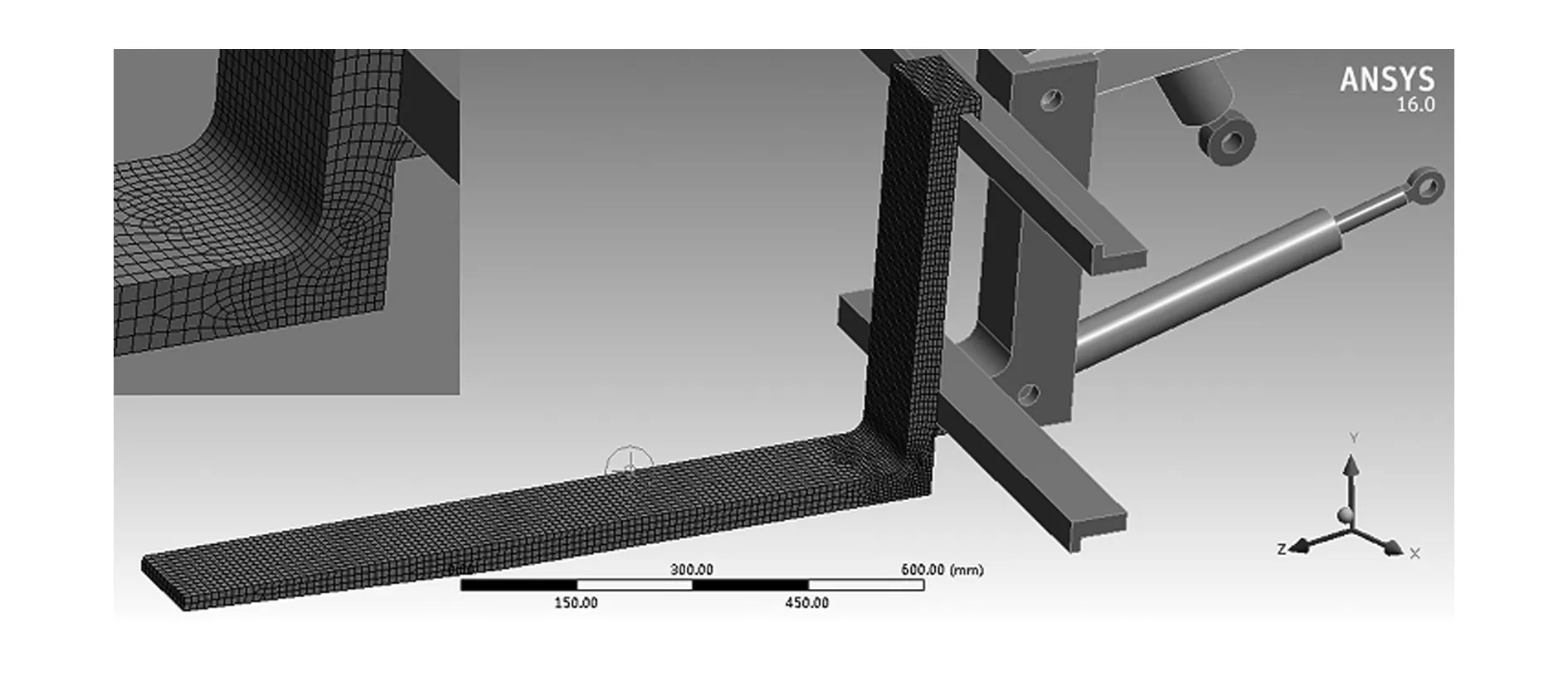

為有效減少計算量,取對稱結構進行簡化。貨叉折彎處為關鍵部位,為保證分析結果的可靠性,對貨叉折彎處進行局部網格細化,采用規整度高的正六面體網格劃分,并插入尺寸控制,設置尺寸為5 mm(如圖2所示)。根據上文的運動原理可知,舉升液壓缸為主動構件,將舉升液壓缸的舉升速度作為運動副載荷[2]。經計算,缸體相對活塞的軸向速度為v=283 mm/s,施加約束和載荷(如圖3所示)。前處理完畢后進行仿真計算。

圖2 網格劃分及細化

圖3 約束、載荷的施加

2.3 貨叉機構的后處理

在Ansys Workbench中,疲勞壽命分析是建立在對結構的極限受力工況的靜力學分析基礎上的,貨叉在垂向加速度最大時所受壓力最大,此狀態為貨叉的極限工況。因此,本文通過瞬態動力學分析輸出貨叉的垂向加速度數值。

仿真需要設置合適的子步數,較少的子步數會導致構件間發生穿透,因此本文設置子步數為200,經計算舉升時間t=1.5 s,使用直接求解法對貨叉機構進行剛柔耦合運動學仿真,得到貨叉的垂向加速度變化曲線(如圖4所示)。整體來看,貨叉啟動時加速度較大,在0.045 s加速度出現最大值,為1 349 mm/s2,隨著舉升過程的進行,加速度逐漸減小,最后收斂于最小值46.89 mm/s2,貨叉承受壓力也由大到小,趨于穩定,在0.045 s時壓力最大,經計算最大值為5 577.5 N,最后穩定于4 926.4 N。局部來看,貨叉的加速度發生波動,是由于貨叉為柔性體的緣故。

圖4 最大加速度變化曲線

3 疲勞壽命分析

貨叉經常連續工作,在作業過程中承受交變載荷[3],易在應力集中區產生裂紋甚至斷裂,因此需要對貨叉的疲勞壽命進行分析。

3.1 結構靜力學分析

疲勞分析需要以極限受力情況為基礎進行應力分析,計算疲勞壽命。施加的載荷為貨叉在運動過程中的極限載荷,根據加速度仿真結果計算得載荷最大值為5 577.5 N,掛鉤處施加固定約束。前處理完畢后進行仿真計算,輸出最大等效應力與最大變形量云圖(如圖5、圖6所示)。Ansys Workbench含有完整的疲勞分析模塊(Fatigue Tool),在得知材料屬性后,即可進行應力疲勞分析,最后計算貨叉的疲勞壽命。

圖5 最大等效應力分布云圖

圖6 總變形量分布云圖

3.2S-N曲線擬合

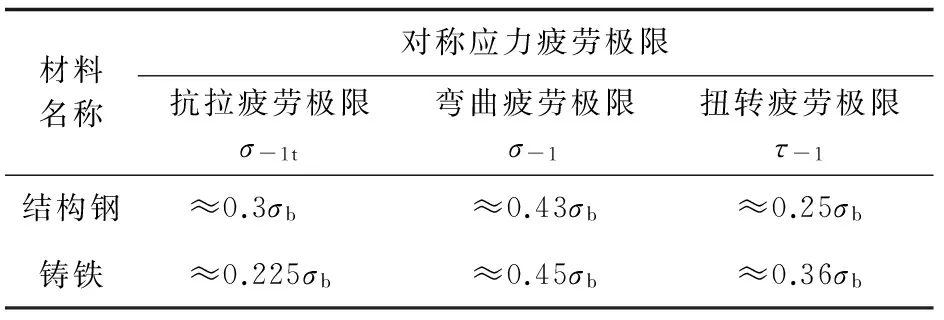

S-N曲線主要表征材料的疲勞性能,描述材料在不同大小載荷S作用下所能使用的壽命N,常使用實驗的方法獲得。由于缺乏相關實驗數據,下文根據材料理想化S-N曲線對貨叉的S-N曲線進行估計。實際零件由于尺寸、形狀和粗糙情況等因素,疲勞極限強度會發生下降,本文引用疲勞降低系數KD對材料S-N曲線進行修正,計算貨叉的S-N曲線。參照文獻[4],材料極限強度σb與疲勞極限強度σf之間的關系見表3。

表3 材料σf與σb的經驗關系

貨叉材料為鑄造結構鋼45Mn,主要發生彎曲變形,因此本文σf=σ-1≈0.43σb,對材料的疲勞極限進行估計。根據實驗研究結果表明,彎曲工況零件的S-N曲線的表達式為[5]

lgN=lgN0-m2(lgS-lgσ-1D)

(1)

(2)

式中:N0為材料轉折點壽命,鑄鋼可取lgN0=6.6;σ-1D為零件彎曲疲勞極限,σ-1D=σ-1/KD。

本文參考范永斌等[3]對貨叉疲勞降低系數的計算結果,取KD=2.14進行修正,將數值代入求得ZG45Mn貨叉的S-N曲線參數方程為

lgN=-5.118 6lgS+47.770 5

(3)

對式(3)作簡單變化得

lgS=-0.195 4lgN+9.332 7

(4)

根據參數方程,分別計算不同應力作用下的疲勞壽命,在Ansys Workbench中輸入ZG45Mn的應力疲勞(Alternating Stress Mean Stress)屬性,其S-N曲線以雙對數形式給出(如圖7所示)。

圖7 ZG45Mn的S-N曲線

3.3 疲勞壽命分析

在仿真結果基礎上插入疲勞分析模塊(Fatigue Tool)。疲勞強度因子(Fatigue strength factor)表征尺寸、形狀和粗糙情況對S-N曲線的影響,在前文中已引用疲勞降低系數KD對S-N曲線進行修正,因此疲勞強度因子設置為1。由于貨叉機構作業過程中貨叉產生的應力為對稱循環應力,因此定義載荷形式為完全對稱循環(Fully Reversed)。同時應力有正負,因此應力分量選擇帶符號等效應力(Signed Von Mises),計算結果如圖8所示。

圖8 壽命分布云圖

3.4 仿真結果分析與評價

貨叉采用鑄造合金鋼45Mn,其強度極限σb為620 MPa,為保守估計,取安全系數n=2進行計算,則貨叉的許用應力為σ=σb/n=310 MPa。參照文獻[6]對梁單元剛度的要求,計算得許用撓度θ=L/400=2.562 5 mm(L為貨叉長度),由圖5得最大應力為124.84 MPa,滿足貨叉的強度要求。由圖6可知,貨叉的最大撓度為1.543 2 mm,均小于許用值,滿足使用要求。

由圖8可知,貨叉的最小使用壽命為707 600次,現參考某機場裝卸平臺舉升機構疲勞壽命分析[7]的評價方法對設計壽命進行估算。按照日裝載50次,使用壽命20年計算,該貨叉的設計壽命為36.5萬次,由此可知貨叉的疲勞性能滿足要求且有較大余量。

需要指出的是,傳統貨叉疲勞壽命計算方法以貨物自重作為極限載荷計算貨叉應力,實際舉升過程中,貨物存在加速度,貨叉載荷呈非線性分布,因此傳統方法求得的極限彎曲應力是近似值。本文采用的有限元法則可以精確確定貨叉極限工況和最大彎曲應力,從而精確計算疲勞壽命和安全系數。

4 結 語

本文以某型越野叉車貨叉機構為研究對象對貨叉疲勞壽命進行了研究。通過Ansys和Solidworks軟件建立貨叉機構的剛柔耦合系統,簡化了使用Adams、Ansys及CAD軟件建立剛柔耦合系統的過程,提高了基于兩款軟件進行剛柔耦合研究的操作性;利用Ansys對貨叉機構的舉升過程進行仿真,精確求取了貨叉極限工況及對應的極限應力,基于瞬態動力學分析結果計算出貨叉疲勞壽命,這種疲勞壽命精確計算方法具有一定的通用性,尤其是在極限工況難以確定時具有較強的實用性;根據零件的實際工作情況選擇合理的參數表達式,通過本文介紹的計算方法可以擬合其他零件的S-N曲線。

[1] 詹雋青.1t野戰掏箱叉車總體方案論證報告[R].天津:軍事交通學院,2004.

[2] 葉國云,傅敏,付超.高位揀選叉車的運動仿真與有限元分析[J].起重運輸機械,2016(6):52-57.

[3] 范永斌,尹明德,丁奇. 基于ANSYS Workbench的叉車貨叉疲勞壽命研究[J]. 煤礦機械,2015,36(1):105-106.

[4] 王文斌.機械設計手冊[M].3版.北京:機械工業出版社,2005:3.

[5] 趙少汴. 有限壽命疲勞設計法的基礎曲線[J]. 機械設計,1999,16(11):5-7.

[6] 張質文,虞和謙,王全諾.起重機設計手冊[M].北京:中國鐵道出版社,2001.

[7] 賈英杰,趙子涵,劉寶波,等.某機場升降裝卸平臺舉升機構疲勞壽命分析[J]. 軍事交通學院學報,2016,18(1):48-52.

(編輯:史海英)

Calculation on Fatigue Life of Fork Mechanism Based on Rigid-flexible Coupling Transient Dynamics

ZHANG Yujia1, LI Hongxun2, PENG Chao1

(1.Postgraduate Training Brigade, Military Transportation University, Tianjin 300161, China;2.National Emergency Transportation Equipment Engineering Technology Research Center,Military Transportation University, Tianjin 300161, China)

To ensure the fatigue life of fork meeting the operational requirement, the paper firstly establishes a model for fork mechanism of an off-road forklift. Then, it makes rigid-flexible coupling on the fork with Ansys Workbench and transient dynamic analysis on the lifting process. Finally, it studies the maximum acceleration change rules of the fork, and calculates the fatigue life of the fork according to the limited condition. The result shows that the fork meets the requirement of fatigue performance and the calculation method for fatigue life is generic and practical.

fork; rigid-flexible coupling; transient dynamics; fatigue life

2017-01-11;

2017-02-18. 作者簡介: 張雨佳(1992—),男,碩士研究生.

10.16807/j.cnki.12-1372/e.2017.07.020

U463.92

A

1674-2192(2017)07- 0086- 04