復印紙低定量化的工藝探討

陳長興

(福建省輕工業研究所, 福建 福州 350005)

復印紙低定量化的工藝探討

陳長興

(福建省輕工業研究所, 福建 福州 350005)

文章探討了復印紙生產低定量化后化機漿配抄的漿料配比、打漿工藝、白度、加填、中性施膠、表面施膠、助留助濾系統、系統的殺菌防腐的影響等問題,對復印紙低定量化生產工藝給出了建議。

復印紙;低定量化;化機漿;配抄

復印紙是現代化辦公不可或缺的重要物品,廣泛用于打印、復印、書寫等辦公領域。它具有外觀潔凈、成紙均勻,表面細膩、印刷適應性好等特點。

隨著造紙技術不斷進步及化機漿的廣泛使用,作為重要信息載體的復印紙有越來越向低定量化發展的趨勢。本文根據近年來在復印紙生產方面的實踐經驗,就復印紙生產低定量化的一些工藝問題進行探討。

1 工藝問題探討

1.1 漿料配比

復印紙低定量化,使得紙張的厚度、挺度和不透明度等重要性能指標下降,會對使用帶來不利的影響,用化機漿替代部分闊葉漿配抄復印紙可以彌補定量的降低帶來的不足。化機漿由于化學預處理比化學漿蒸煮過程要溫和很多,一般含有較高的木素和纖維素[1]。其具有成漿得率高、制造成本低、抄造性能好、產品松厚度高、挺度好等優點,是配抄復印紙極佳的漿料,但是化機漿也有白度低(一般小于80%)、纖維間結合力差、成紙強度較低等缺點。

生產實踐表明,在配抄生產低定量復印紙時化機漿用量也不宜過高,通常以不超過25%為宜。

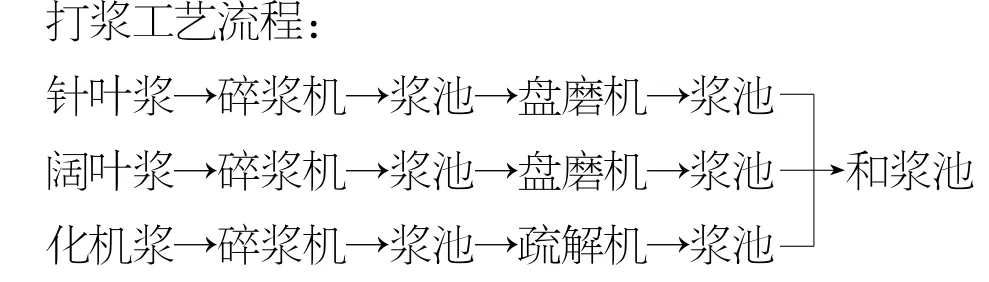

1.2 打漿工藝

針葉漿具有纖維長、強韌、打漿切斷難的特征,宜采用重刀快打的方法;闊葉漿纖維短,打漿時必須盡量使之分絲帚化而減少切斷,為產生良好的細纖維化,一般采用輕刀慢打方式。化機漿比較硬挺,若與闊葉漿混合打漿,將首先受到打漿能量的作用,使復印紙紙頁結構比較緊密,松厚度及挺度明顯降低,故應盡可能單獨疏解[2]。

生產工藝應采用分開打漿的方式打漿,化機漿僅需對漿料進行分散疏解,確保化機漿纖維均勻分布,沒有纖維束即可。

1.3 白度

以往國內復印紙市場普遍追求高白度,產品白度常常達100%~105%,甚至更高。由于化機漿加入配抄會使復印紙白度下降很大,因此配方中很少使用化機漿,即使有用,用量也不超過5%。而且使用后會導致復印紙白度降低,需添加大量的熒光增白劑來增白,化機漿的優點沒能在配抄復印紙的過程中得到很好的體現。

有研究表明白度越高,越容易引起人眼視疲勞[3]。為引導消費者理性消費,保護視力健康,國標GB/T 24999-2010《紙和紙板 亮度(白度)最高限量》對復印紙白度進行了限定,規定最高限值為95%。白度最高限量標準的實施打破企業盲目追求高白度的誤區,從而使化機漿大比例配抄生產復印紙成為可能,化機漿的優點在配抄中得以體現,紙張性能也大幅度提升,熒光增白劑用量劇減、甚至可不加。化機漿大比例配抄不但有利于保護環境,還可以大大降低生產成本、增加利潤。

1.4 加填

定量降低后紙張不透明度下降非常明顯,雖然化機漿的配抄有助于增加不透明度,但還是難以滿足要求,因此必須加填碳酸鈣填料來加以提高紙張不透明度,并且努力保持它的留著率。通過加填還可以提高紙頁的平滑度,使紙質手感細膩舒適、字跡清晰;另一方面,加填可減少纖維的使用量,降低成本。但是加填太多會導致紙張物理強度下降、施膠度降低、掉粉掉毛現象增加。

填料加入量要控制在一定范圍。實踐中,沉淀碳酸鈣加入量宜控制在80~100kg/t紙;研磨碳酸鈣加入量宜控制在80~110kg/t紙。基本上選擇在和漿池與陽離子淀粉混合后加入。

1.5 中性施膠

化機漿的大比例使用,不僅使紙頁強度降低,還因它含有大量的木素等非纖維成份及細小纖維,對系統化學助劑的使用造成重大干擾。實踐經驗表明,生產上可以采用AKD中性施膠,使用AKD與陽離子淀粉和PAM雙元助留工藝。上述工藝既能提高細小纖維、填料的留著率,又能保證AKD的留著,也避免了酸性施膠條件下,碳酸鈣填料的分解而造成漿內泡沫多的干擾,降低生產成本。

陽離子淀粉加入量宜控制在10~12kg/t紙,與填料混合后在和漿池加入;AKD加入量宜控制在2.5~3.5kg/t紙,由高位箱加入;CPAM加入量宜控制在150~300g/t紙,在旋翼篩加入。

1.6 表面施膠

通過表面施膠可以改善紙張性能,提高紙張的表面強度和抗水性。施膠時將表面施膠機前的兩個烘缸的溫度控制在90℃以上,出紙水分控制在7.0~8.0%,選擇粘度較低、流動性好的氧化淀粉,提高上膠濃度,使紙頁掛膠量增加。

在維持紙張施膠度的前提下,表面施膠液中添加適量的AKD可明顯減少漿內施膠用量,同時還可使紙張表面滑膩、減小紙頁間的摩擦,避免復印時帶紙。

氧化淀粉加入量宜控制在45~65kg/t紙;表面施膠劑加入量宜控制在2.0~4.0kg/t紙;AKD加入量宜控制在2.0~3.0kg/t紙。

1.7 助留助濾系統

由于化機漿的使用,漿中的膠體物質和溶解的陰離子物質含量增多,系統呈現較強的陰電性。為獲得良好的濾水性能,提高紙張灰分,同時又能改善紙張的勻度,使濾水、留著、勻度三者之間更好地平衡。可對助留助濾系統進行優化,一般采用陽離子聚丙烯酰胺、皂土、強陽電荷高分子助留微粒三元助留助濾體系。同時在白水池中加入聚合氯化鋁,平衡系統負電荷,清除陰離子垃圾,為助留助濾創造更好條件。特別是對生產低定量的紙張,對助留助濾效果要求尤為重要,若助留助濾效果不佳,將影響細小纖維和填料的留著,極易使紙張產生外觀紙病,影響生產進行。

在助留助濾系統優化后,陽離子聚丙烯酰胺加入量宜控制在150~300g/t紙,濃度為0.05%,在旋翼篩進口加入;皂土加入量宜控制在1.5~2.5 kg/t紙,濃度為2.0%,在壓力篩進口加入;強陽電荷高分子助留微粒加入量宜控制在100~200g/t紙,濃度為1.0%,在壓力篩進口加入。

1.8 系統的殺菌防腐

由于添加的淀粉將隨著白水回到生產的整個系統中,而淀粉是細菌生長極好的營養品,極易使細菌大量繁殖,形成腐漿。腐漿對紙張抄造帶來極大危害,特別在低定量紙抄造時,對濕紙頁危害尤為明顯,因此需加以防范。一般使用殺菌劑等方法對系統進行殺菌處理來減輕腐漿的產生。同時,加強對抄造系統的清洗力度。

殺菌劑加入量宜控制在200~300kg/t紙,在配漿池定時加入。

2 結論

通過以上工藝問題探討,就化機漿配抄復印紙生產低定量化可得出下列結論:

2.1 低定量復印紙生產適宜的漿料配比為:20~25%化機漿,15~20%針葉漿及55~65%闊葉漿。

2.2 采用分開打漿。特別注意化機漿應避免與其他漿混合打漿,化機漿只需分散疏解確保無纖維束即可。

2.3 化機漿配抄的產品白度完全可滿足國標GB/T 24999-2010《紙和紙板 亮度(白度)最高限量》要求,且有利于保護環境和降低生產成本。

2.4 生產以碳酸鈣為填料,漿內使用AKD中性施膠并輔以表面施膠,并在系統內采用三元助留助濾體系并添加殺菌劑進行殺菌防腐。

[1] 天津輕工業學院,等.制漿造紙工藝學[M].北京:輕工業出版社,1980.

[2] 陳龍,彭慶華,烏寶玉.闊葉木BCTMP用于銅版原紙的生產實踐[J].上海造紙,2006,37(4):16-17.

[3] 孟卿君,李志健.預防光污染造成視疲勞的紙張白度性能的研究:第十一屆全國博士生學術年會—節能環保與污染防治技術分會場論壇論文集[C].北京:中國環境科學出版社,2013:306-310.

10.3969/j.issn.1007-550X.2017.08.007

TS75

B

1007-550X(2017)08-0048-03

2017-07-11

陳長興(1963-),男,福建建甌人,工程師,主要從事造紙工藝研究及新品開發工作。