液氨處理前后麻織物的濕性能研究

(山東出入境檢驗檢疫局 山東 青島 266002)

液氨處理前后麻織物的濕性能研究

陳浩王銘高永剛

(山東出入境檢驗檢疫局山東青島266002)

麻織物手感硬、剛度大且易起皺,經過試驗發現,液氨處理后的大麻、苧麻、亞麻織物的服用性能可以得到很大改善。本文主要使用X射線衍射儀和電子顯微鏡對液氨處理前后的麻織物的結晶和表面形態進行觀察,并使用各種試驗設備對液氨處理前后麻織物的各項濕性能(如透濕性、透氣性、水分蒸發能力、芯吸性和液態水動態傳遞性能等)進行了研究。試驗發現:液氨處理會使織物收縮,使織物結構更為緊密,減少了紗線表面毛羽數量,削弱或消除了纖維縱向的表面裂痕和條痕,降低了纖維的結晶度;液氨處理增加了麻織物的透濕度量和透氣率,減小了經緯芯吸能力,增加了潤濕面積,增大水分蒸發率和液態水動態傳遞綜合指數值(即液態水動態傳遞綜合指數)。液氨處理改變了麻纖維的結晶結構和麻織物的表面形態,從而影響了織物的濕性能。

麻織物;液氨處理;濕性能

液氨整理方式廣泛應用于紡織行業,尤其是棉織物,但是人們還在不斷探索如何將液氨處理方式應用到麻織物領域。本文主要測試了液氨處理前后麻織物的各項濕性能指標,客觀地評價了液氨處理對麻織物濕性能的影響,為后續開發衛生保健功能性麻織物、研究液氨處理工藝等提供理論參考。

一、實驗部分

(一)材料和儀器

織物:漂白亞麻、大麻、苧麻平紋織物;

液氨設備:液氨罐(壓力0.2兆帕)

測試儀器:Y511B織物密度鏡;PC/Y331LN數字紗線捻度儀;YG141織物厚度儀;日本JSM電子儀器掃描電鏡;日本D/max-B型X射線衍射儀,YG461E電腦織物透氣儀;YG601型電腦織物透濕儀;YG(B)871毛細管效應測定儀,280型織物液態水分管理儀。

(二)樣品制備

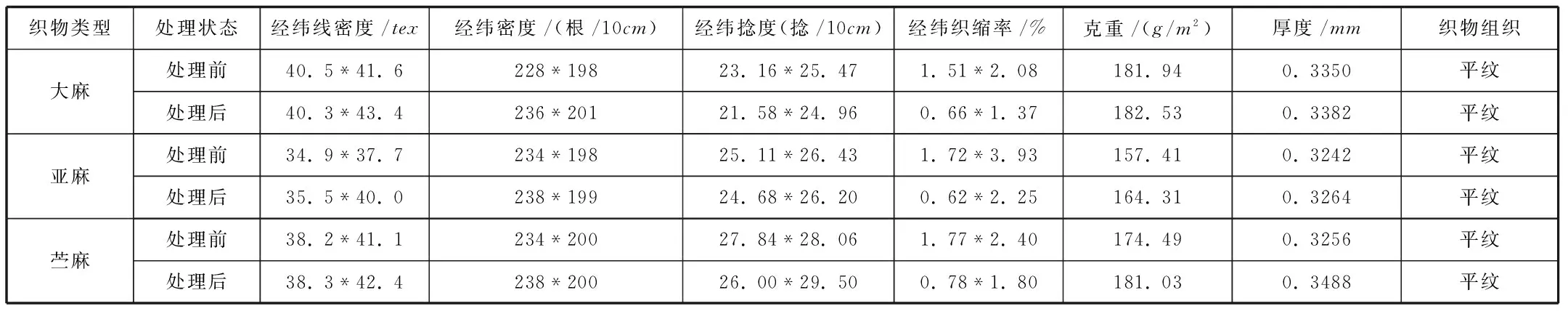

把麻織物在液氨中浸漬10min,使用熱風烘干方法將麻織物上殘余的液氨去除。液氨處理前后麻織物各項性能指標如表1所示。

表1 液氨處理前后麻織物各項性能指標

(三)織物濕性能測試方法

1.織物微結構

織物的微結構包括表面形態和結晶結構。表面形態測試使用日本JSM電子儀器掃描電鏡,將樣品進行真空濺射鍍金處理,處理后分析樣品的纖維縱向和表面形態。結晶結構采用X射線衍射儀測試。[1]

2.織物透濕性

透濕性使用織物透濕儀測試。取3個測試樣品,先用潔凈的透濕杯盛放一些吸濕劑,并使吸濕劑成平面狀態,吸濕劑上表面水平面距離測試樣品3~4mm即可。把樣品測試面朝上,放在測試杯上,用儀器的密封設備密封好并形成組合體,待試驗箱達到實驗條件后,將組合體水平放入試驗箱,放置30min后取出組合體;將杯蓋蓋上,在干燥器中干燥30min,稱重,稱重應迅速,時間不可大于30s;拿去杯蓋,把組合體放在試驗箱,1h后拿出組合體,再次按之前程序稱重,計算透濕量。

3.織物透氣性

使用YG601型電腦織物透濕儀測試織物的透氣性。調濕樣品,把樣品放到定值圈,手柄壓緊后,讀取讀數。在相同實驗條件下,在同一樣品的不同位置重復測試,至少測試10個部位。計算透氣率。[2]

4.織物液態水傳遞性能

織物液態水傳遞性能包括芯吸性、水分蒸發能力、液態水動態傳遞綜合指數值。

(1)芯吸性

芯吸性的測試方法有兩種,一是垂直芯吸法,二是液滴法。

①垂直芯吸法

采用毛細管效應測定儀,通過織物芯吸高度測試織物芯吸性。把樣品剪成長條,長度大于25cm,有效寬度為3cm,剪3個這種規格的長條,調濕,將樣品按照規定條件垂直掛好。芯吸性用30min后液體上升高度來衡量,當上升高度不同時,取最低處,最終取3個樣品的平均值。

②液滴法

把織物放在一定條件下調濕,平衡后,放平織物,距離滴定管最下端5mm左右高度,用滴定管在織物表面滴一滴蒸餾水(約25μL),1min后測試潤濕直徑,計算潤濕面積,測試5個樣品,取平均值。

(2)水分蒸發能力(吸濕速干性)

把織物放在一定條件下調濕12h,稱重。將樣品垂直懸掛,每隔5±0.5min稱重一次,計算水分蒸發率。

(3)液態水動態傳遞綜合指數值

采用織物水分管理儀測試。使用儀器自動計算各項指數(共10項),如樣品上下表面浸濕時間、吸水速率、最大浸濕半徑、液體水擴散速度等,最后計算液態水動態傳遞綜合指數值。

二、結果分析

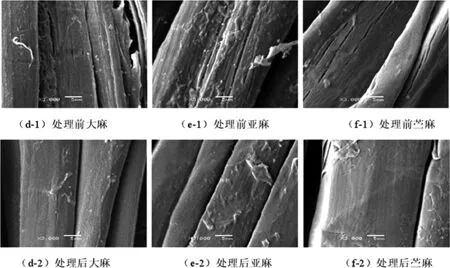

(一)表面形態

液氨處理前,纖維縱向缺陷和裂痕較多,纖維凹凸不平,織物表面毛羽多;液氨處理后,纖維凹坑減少,凹坑開口面積變大,纖維縱向缺陷和裂痕減少,織物結構更緊密,纖維表面更光滑,毛羽量大幅度下降。不論織物是否經過液氨處理,從凹坑面積來看,大麻織物最大,亞麻次之,苧麻最小;亞麻織物表面毛羽最多。[3]如圖1、2所示。

圖1 液氨處理前后麻織物表面形態

圖2 液氨處理前后麻纖維表面形態

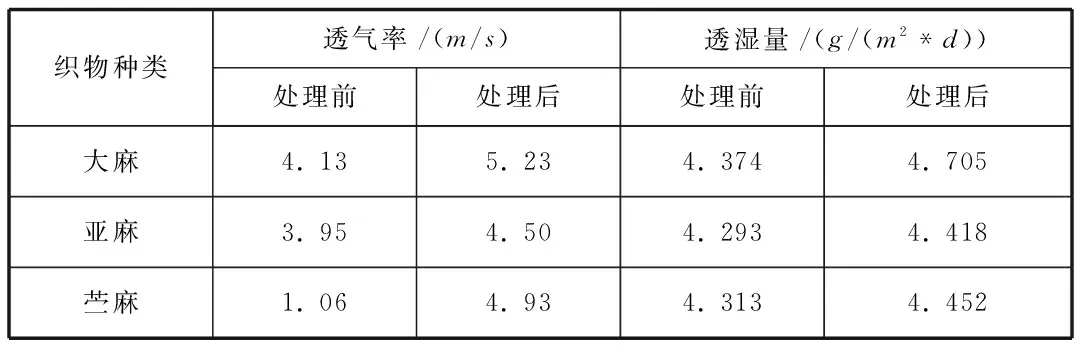

(二)透濕、透氣性

液氨整理后,麻織物的透濕、透氣量變大。不論織物是否經過液氨處理,對比3種織物的透濕、透氣性,大麻織物最好,亞麻最差。如表2所示。

表2 液氨處理前后織物透濕量和透氣率的變化

(三)液態水傳遞性能

1.芯吸性

液氨整理后,麻織物的經緯向芯吸性能降低,潤濕面積變大。不論織物是否經過液氨處理,對比3種織物的芯吸性能和潤濕面積,大麻織物明顯最差。原因可能是因為大麻表面有明顯的疵點和小節,濕紡大麻紗線上有很多殘膠,從而阻礙了毛細效應,降低了織物的芯吸性能。垂直芯吸法和液滴法的芯吸性能結果存在很大差異。如表3所示。

表3 液氨處理前后織物潤濕面積和芯吸效應

大麻7.105.076.304.834.045.38亞麻9.976.639.536.404.566.06苧麻9.037.379.477.074.877.73

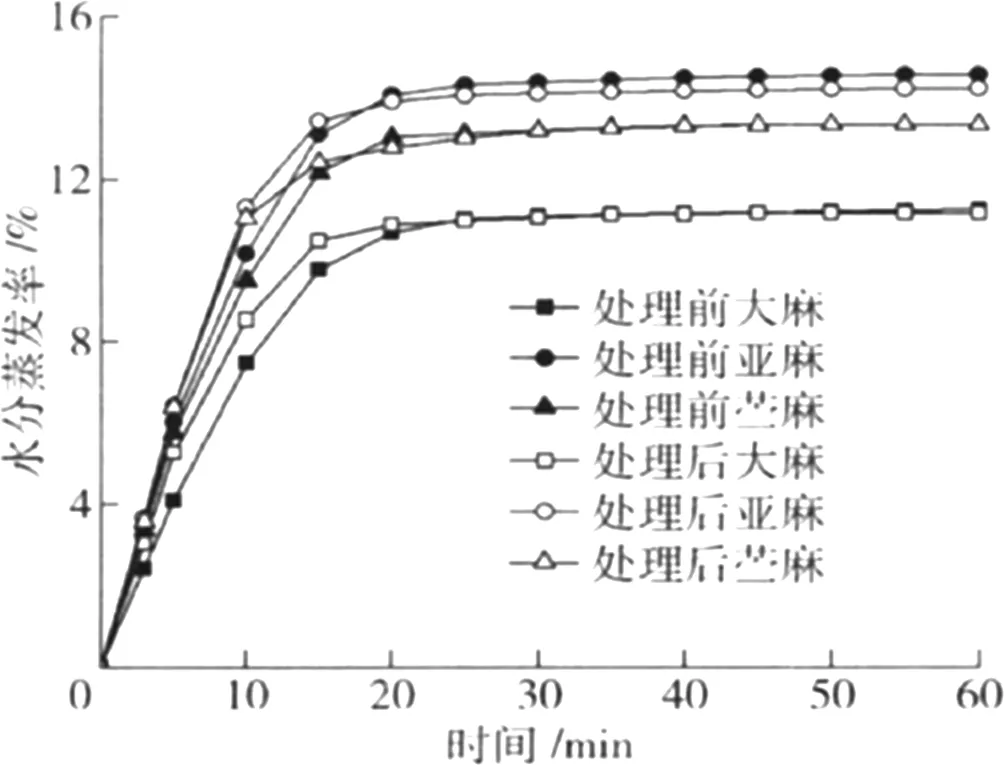

2.水分蒸發能力

液氨整理后,織物結構更為緊密,凹坑變多,開口面積變大,纖維和空氣接觸面積變大,加快了水分蒸發速度;液氨使得麻表面更光滑,減少了纖維縱向裂痕、條痕,減弱了纖維吸水能力,促進了纖維表面的水分傳導,促進了水分蒸發。不論織物是否經過液氨處理,對比3種織物的水分蒸發能力,大麻織物蒸發率最小。織物的潤濕面積影響著織物水分蒸發能力,潤濕面積越大,蒸發越快。[4]如圖3所示。

圖3 液氨處理前后織物水分蒸發率變化

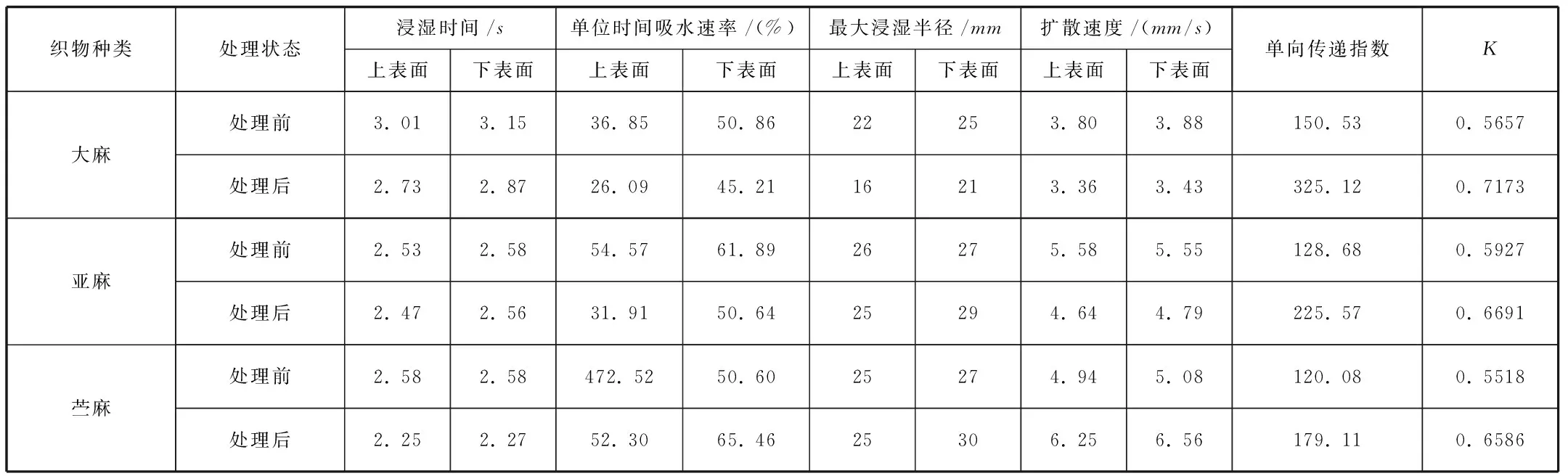

3.液態水動態傳遞性能

液態水動態傳遞性能與織物的水吸收能力、阻水性、拒水性、紗線內部結構、紗線毛細效應有關。分析各項液體水動態傳遞性能指標發現,液氨整理后,液態水動態傳遞綜合指數值明顯變大。液氨整理大大改善了苧麻的液體水動態傳遞性能,降低了亞麻和大麻的水分擴散速率,但縮短了亞麻和大麻的浸濕時間,增加了單向傳遞指數,使得液體水能夠更快地將織物潤濕并將水分快速在厚度方向從上向下傳導,增加了液態水動態傳遞綜合指數值。從液態水動態傳遞綜合指數值和單項傳遞指數來看,液氨處理前,3種織物之間無明顯差異;處理后,大麻織物的指數值最大,苧麻最小。原因可能是因為液氨大大增大了大麻織物的凹坑開口面積,使得液體水能夠更快地將織物潤濕并將水分快速在厚度方向上從上向下傳導,增大了織物單向傳遞指數,從而增加了液態水動態傳遞綜合指數值。如表4所示。

表4 液氨處理前后織物液態水動態傳遞性能

三、結論

液氨處理會使織物收縮,使織物結構更為緊密,減少了紗線表面毛羽數量,削弱或消除了纖維縱向的表面裂痕和條痕,降低了纖維的結晶度;液氨處理增加了麻織物的透濕度量和透氣率,減小了經緯芯吸能力,增加了潤濕面積,增大了水分蒸發率和液態水動態傳遞綜合指數值(即液態水動態傳遞綜合指數)。液氨處理改變了麻纖維的結晶結構和麻織物的表面形態,從而影響了織物的濕性能。[5]

[1]戴春芬,周永凱,李臣.液氨處理前后麻織物的濕性能研究[J].北京服裝學院學報(自然科學版),2010(04):43-50.

[2]戴春芬,周永凱,張華.液氨處理前后麻織物的吸放濕性能[J].山東紡織科技,2010(05):13-16.

[3]周永凱,高燕,戴春芬.液氨處理前后大麻纖維結構與性能研究[J].北京服裝學院學報(自然科學版),2011(04):63-71.

[4]戴春芬.液氨處理前后麻織物的濕傳遞性能研究[D].北京服裝學院,2010.

[5]高燕.液氨處理前后大麻纖維的結構與染色性能研究[D].北京服裝學院,2010.