G10指令在生產中的應用

朱志勇 駱 號 陳建松

?

G10指令在生產中的應用

朱志勇 駱 號 陳建松

(東南大學 工業發展與培訓中心 江蘇 南京 211189)

實際生產中,長度短但結構復雜,精度要求高的零件越來越常見,常規的固定循環指令無法實現實時刀具補償,因此加工效率低、精度低。本文基于FANUC-0i-MTC系統,使用用可編程數據輸入指令G10編制宏程序,實現刀具補償控制及工件坐標系偏移,實現復雜工件的連續加工。程序簡單,安全可靠,加工效率高。

G10;宏程序;刀尖半徑補償;坐標系偏移;連續加工

引言

隨著機械加工的方式不斷發展與進步,產品零件外形也越來越復雜,加工精度和工藝要求也在不斷提高。數控加工過程中,經常需要加工一些長度較短的零件,亦或加工輪廓復雜的端面凹槽,使用輪廓平行粗加工G73指令和精加工G70指令完成粗、精加工編制程序效率低,且無法使用刀尖半徑補償,處理不當極易出現加工過切,同時單件加工,效率比較低[1]。為解決這一問題,提出采用宏程序與G10指令相結合的方法,不僅可以極大簡化程序,解決刀尖半徑補償問題,提升加工品質,還可以一車多件,提高生產效率效率[2]。

1 G10指令

1.1 G10指令格式

G10指令是刀具幾何、磨耗補償量可編程輸入指令[3],G10指令格式為:

G10 P_ X(u)_ Z(w)_ R(C)_ Q_;

P:偏置號,1-64為刀具磨損偏置指令,10000+(1-64)為刀具幾何偏置值;

X(u):X軸絕對(相對)偏置值;

Z(w):Z軸絕對(相對)偏置值;

R(C):刀尖半徑絕對(相對)偏置值;

Q:假想刀尖號(刀位號);

1.2 G10實現連續加工

工件坐標系是通過對刀偏移機床標坐標系來建立的,偏移的數值稱為刀具幾何形狀偏置值,當改變了此補償偏值的數值時,工件坐標也就發生了平移。因此,在數控車床上加工較小的工件,可以使用G10指令改變刀具幾何形狀偏置值,就可以實現坐標系的偏移,一車多件,實現連續加工。

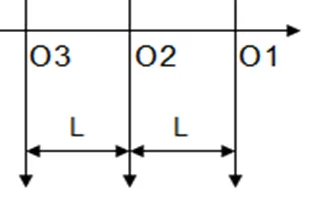

如圖1所示,為了實現坐標系從O1、O2至O3的順序轉變,進而實現連續3次加工,可以采用如下程序:

圖1 坐標系偏移

程序:

……;

#150=0;/設置偏移初值;

N1 G10 P10000Z[#150];/設置Z向偏置;

……;/加工程序;

G10P10000;/取消偏置;

#150=#150+L;/偏置值增加L;

IF[#150 LE 2*L] GOTO1;/判斷是否結束;

……

1.3 G10刀具補償控制

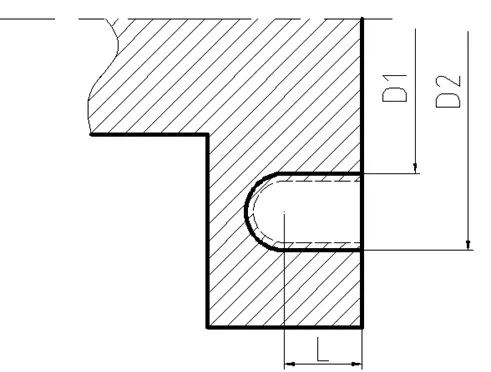

數控系統提供了諸如G90、G71、G72、G73等固定循環,雖大大降低編程難度,但固定循環中刀尖半徑補償無效,在精度要求高的零件加工中應用受限。如圖2所示,使用端面球刀進行粗、精加工,余量如虛線所示,可以使用G10指令對刀具長度及刀尖進行補償控制,配合使用宏程序,可以實現復雜零件的精確加工。

圖2 端面凹圓弧槽

思路:控制G10指令中Z值,實現循環加工的目的,控制G10指令中的R值,實現粗、精加工;

程序:

#1=[R+L-1];

N1 G10P4Z[#1] R0.2 Q7;/粗加工循環

T0404;

IF [#1GT0] GOTO2 ;

G10P4Z0R0;

T0404;/精加工

N2……;

……;

#1=#1-1;

IF [#1GE0] GOTO1;

…….

1.4 G10使用注意事項

由于G10指令是一個賦值命令,一次循環結束后會造成坐標偏移,從而造成下次加工出錯,因此每次循環結束后必須使用G10 P10000取消偏置,使當前坐標系與初始工件坐標系原點重合。

2 G10生產加工中的應用實例

2.1 問題的提出

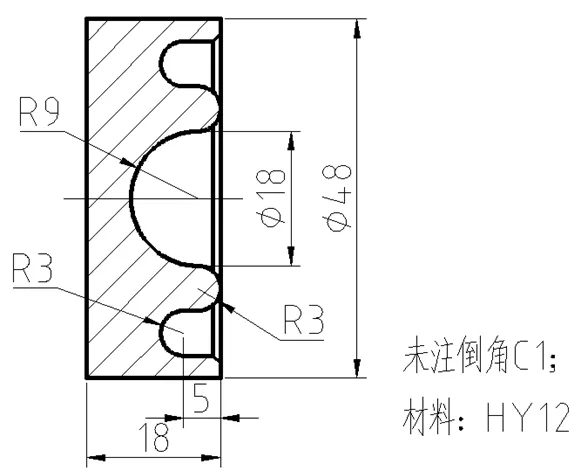

加工如圖3所示工件,要求能夠一次裝夾完成多件工件的加工。

圖3 加工件

2.2 加工工藝編制

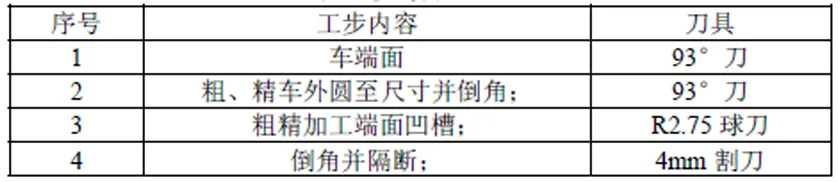

通過分析圖紙可知,一次裝夾完成3件工件加工不會產生切削震動。參考工藝如表1所示。

表1 參考加工工藝

2.3 加工程序編制

根據參考加工工藝,程序編制如下:

O7777;

M03;

S500;

G99G21G40;

M08;

#150=0;

N1G10P10000Z[#150];/工件坐標平移

T0101;

G00X52Z0;

G01X0F0.15;/光端面

G00X50Z2;

G90X48.3Z-22F0.2;/粗切外徑

G00X42;

G01X48Z-1F0.06;/精切外徑

Z-22;

G00X100Z100;

#2=7;

N2 G10P4Z[#2]R0.2Q7;/軸向0.2徑向0.4

#3=0.15;/粗加工進給量

T0404;

IF [#2GT0] GOTO3 ;

G10P4Z0R0;

#3=0.06;/精加工進給量

T0404;

N3G01X30Z6F3;/刀具定位點

G41G01X44;/圓弧左補償G41開始

Z0F[#3];

X42Z-1;

Z-5;

G03X30Z-5R3;

G01Z-3;

G02X18Z-3R3;

G03X0Z-12R9;

G40G01Z6F3;

#2=#2-1;

IF[#2GE0]GOTO2 循環跳轉

G01Z100F3;

X200;

T0202;

G01X51Z-18.3F3;

X10F0.05;

X49F3;

Z-16.5;

X46Z-18F0.05;

X0

G00X100;

Z100;

G10P10000;

#150=#150+22.3

IF [#150LE44.6] GOTO1

G10P10000;

M09

M05;

M30;

2.4 加工程序驗證

將上述程序錄入CNC后,利用圖形仿真功能進行驗證,驗證后的刀具軌跡如圖4所示。

圖4 仿真驗證

從圖4可知,仿真軌跡與預期一致。

3 機床加工驗證

實際加工中,使用FANUC-0I-Mate-TC系統的數控車床,采用三爪卡盤校夾?50毛坯棒料,伸出長度為70mm,按程序要求在1號到位安裝93°外圓刀,2號到位安裝4mm割刀,4號到位安裝R2.75球刀。完成對刀后一次循環可以加工三個工件。加工過程及最終工件如圖5、圖6、圖7所示。

圖5 端面圓弧加工

圖6 切斷

圖7 最終工件

4 總結

對于精度要求高且長度較短的工件,采用傳統加工方法有一定的難度,巧妙應用G10指令,程序簡單,適應性強,在剛度允許的條件下可以實現一車多件,從而提高了生產效率,降低了勞動強度。

[1]盧孔寶, 顧其俊. 基于G10指令優化數控車削深凹形軸類零件的編程[J]. 機床與液壓, 2016, 44(22): 42-44

[2]馮澍, 林萍. 巧用宏程序和調用子程序與G10在數車加工中實現一車多件[J]. 機床與液壓, 2011, 39(14): 137-138

[3]孫德茂. 數控機床車削加工直接編程技術[M]. 北京:機械工業出版社, 2005. 136-137

Parts with characteristics of short length, complex structure and high accuracy are more and more common in actual production, conventional fixed cycle can’t realize real-time tool compensation, so the efficiency and accuracy are low. Macro program with programmable data input G-code G10 can control the tool compensation and offset of workpiece coordinate system(WCS) based on FANUC-0i-MTC, realize continuous process of complex workpiece. The program is succinct, safe, reliable and efficient.

G10; Macro program; tool compensation; offset of WCS; continuous process

10.19551/j.cnki.issn1672-9129.2017.10.039

TQ171.6

A

1672-9129(2017)10-0033-02

朱志勇,男,1960年生,江蘇南京人,技師,在東南大學工業發展與培訓中心從事數控車床教學實踐工作。單位:東南大學工業發展與培訓中心