雙工位礦車懸掛焊接變位機的設計與研究

賈超偉+桑運曉+劉同壯

摘 要:本文以礦車懸掛焊接變位機為研究對象,提出了焊接變位機整體的設計方案,完成了主要組件的選型,給出了變位機的總裝方案;以擺動轉臺為例,使用ANSYS Workbench軟件對擺動轉臺進行有限元分析,并對轉臺進行輕量化設計;將轉臺的設計優化方法應用到變位機其他零件的設計,進而縮短變位機的設計周期,降低了制造成本。

關鍵詞:礦車懸掛;變位機;機構設計;優化設計;ANSYS Workbench

一、引言

在現代焊接機器人工作站中,變位機是實現高效、優質焊接生產的重要組成部件[1]。本文根據礦車懸掛焊接工藝要求,首先對變位機進行整體方案設計,然后進行具體化設計,使用ANSYS Workbench軟件對關鍵零件進行優化設計,使其在滿足使用要求的基礎上達到輕量化。

二、 變位機機構設計

變位機機體由夾具體機構、翻轉機構、擺動轉臺機構、工作臺以及安全防護裝置組成。工作臺平面安裝擺動轉臺機構,轉臺上兩個工位對稱安裝兩套翻轉機構,翻轉機構完成對夾具體機構的翻轉,夾具體機構完成對焊接件的定位夾緊。轉臺可進行180度循環擺動,從而實現雙工位加工。其中對擺動轉臺機構設計中,為實現轉臺180度循環擺動,滿足雙工位加工及焊接工藝精度要求,最終選用伺服電機作為動力裝置。傳動系統采用大減速比的行星減速機加定軸外嚙合齒輪傳動的形式,滿足了力矩要求,縮短了傳動鏈。傳動鏈為:伺服電機→減速機→定軸外嚙合齒輪副→擺動轉臺。

三、 轉臺的有限元分析與優化設計

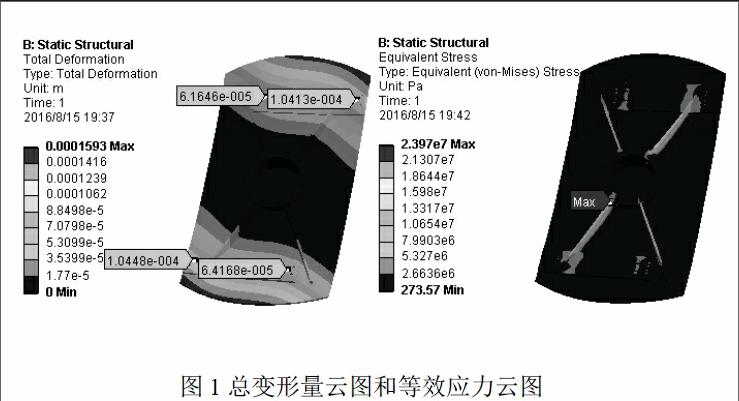

變位機運動零件中,轉臺體積最大、質量最重,具有較大的轉動慣量,作為翻轉機構的承載平臺,對焊接位置精度影響較大。使用ANSYS Workbench軟件對轉臺進行有限元分析,檢驗轉臺是否能都達到使用要求,同時對轉臺進行優化設計,使其達到最佳設計效果。使用ANSYS Workbench軟件的DM模塊對轉臺進行參數化建模。在DS模塊中進行參數設置與計算分析,設定材料屬性,楊氏彈性模量為2.1E+11Pa,泊松比為0.3;對轉臺進行網格劃分,總節點數為23 343,單元數為11 580;設置求解項【Equivalent Stress】和【Total Deformation】;經計算得出等效應力云圖和總變形量云圖如圖1所示。

圖1總變形量云圖和等效應力云圖

分析結果顯示最大等效應力發生在筋板端部,應力值遠小于材料的許用應力,滿足強度要求;四個安裝位置的最大變形量為1.04E-4m,低于焊接允許誤差,滿足焊接精度要求。該設計方案有較大的優化空間,可對其進行進一步輕量化設計。

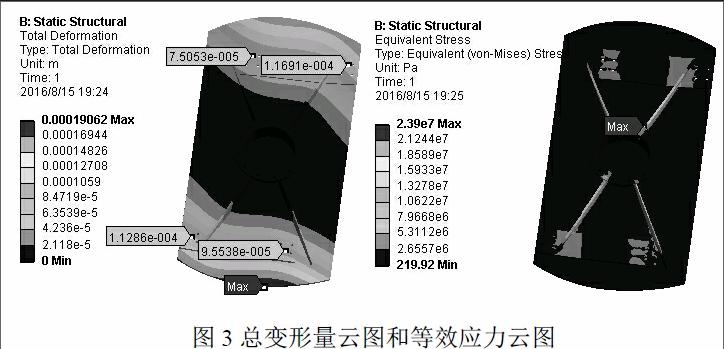

ANSYS Workbench中DX模塊能夠實現對參數化模型的目標優化。選定圖3中的5個尺寸作為優化輸入參數,H1為頂板板厚,H3-H6為筋板板厚。設置Equivalent Stress(等效應力)、Total Deformation(總變形量)、Mass(質量)為輸出參數及輸出參數的目標函數與優化條件。采用MOGA(多目標遺傳算法)對轉臺進行多目標優化。

通過分析輸入變量的敏感度圖可以清晰地了解輸入變量對目標函數的敏感程度,如圖2所示。H5和H6對總變形量影響較大,增大H5有利于減少總變形量;H3和H6對最大等效應力

圖2輸入變量的敏感度

影響較大,增加H3有利于降低最大等效應力;H1對質量影響較大,減小H1對減輕質量影響較明顯。

通過計算比較,最終得到三組最優結果,將其作為最優設計值,導入到DS模塊中重新計算分析,得到轉臺優化后的等效應力云圖和總變形量云圖,如圖3所示。

圖3總變形量云圖和等效應力云圖

優化后的轉臺最大等效應力基本沒有變化,仍然滿足強度要求;四個安裝位置的總變形量最大值為1.17E-4m,同樣滿足焊接精度要求;但總質量減輕13%,從而使制造成本降低,轉動慣量減少,電機功耗降低。

參考文獻:

[1]陳裕川,江維,何奕波.現代機器人焊接變位機的設計準則[J].現代焊接,2011(5):10-17.

[2]李素萍,李永剛.變位機在機器人焊接工作站中的應用[J].機器人技術與應用,2014 (4):33-36.

[3]李海龍,孫登月,謝久明.大型核電工件180°翻轉變位設備設計與研究[J].機械設計,2016(4):12-17.