提高注射用亞葉酸鈣的合格率

謝經

江蘇省中醫院 江蘇南京 210029

提高注射用亞葉酸鈣的合格率

謝經

江蘇省中醫院 江蘇南京 210029

目的:找出引起注射用亞葉酸鈣燈檢不合格的主要因素,進行工藝改進,提高產品的合格率。方法:對引起燈檢不合格的原因進行分類收集,運用帕累托法(Pareto)找出主要因素;分析影響主要因素的影響因素,采用田口設計實驗對工藝進行優化。結果:凍干廢品為注射用亞葉酸鈣最主要的廢品類型,約占1.05%;預凍降溫速率、預凍保溫時間、升華速率及壓塞力度為主要因素,其最佳參數分別為2小時將至-35℃,預凍保溫2h,直接升至0℃保溫2h,升至10℃保溫2h,再升至35℃,90kg壓塞。結論:調整工藝后的凍干廢品率約為0.36%,與原工藝相比有明顯降低。

注射用亞葉酸鈣;帕累托法;凍干廢品;工藝優化

亞葉酸鈣為葉酸拮抗劑的解毒劑,其片劑和膠囊劑收載于 2015年藥典,類別為解毒類藥物[1]。注射用亞葉酸鈣為其凍干制劑,臨床常用于預防甲氨蝶呤過量或大劑量治療后所引起的嚴重毒性作用。注射用亞葉酸鈣自投產以來,燈檢不合格品率約為 1.5%,影響了該品種的收益,拖延了車間的生產節奏,降低了生產效率。因而我們以提高注射用亞葉酸鈣的合格率作為課題,進行了工藝改進。

1.材料與方法

1.1 材料

注射用亞葉酸鈣,50mg,自制;YB-Ⅱ型澄明度檢測儀,天津博宇通達儀器有限公司。

1.2 方法

1.2.1 主要因素的確定

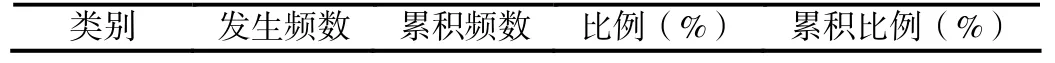

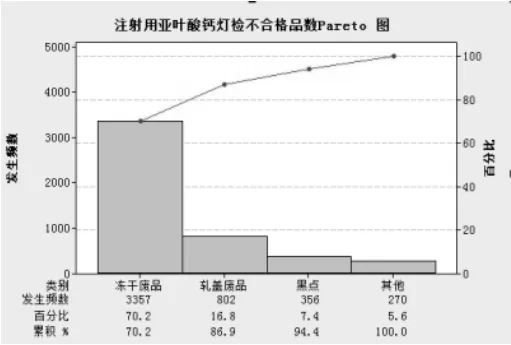

收集10批樣品的燈檢廢品率,計算平均不合格率為1.5%。計算十批的廢品總數,按照黑點、凍干廢品、軋蓋廢品、其他四類統計,采用Pareto法進行分析確定主要因素。

1.2.2 影響因素的確定

1.2.2.1 預凍降溫速率

為考察預凍降溫速率與產品凍干廢品的關系。我們選取了預凍降溫速率的2個水平(三小時降至-37度和直接將至-37度),每個水平10批樣本,每批1萬支,對凍干廢品數進行雙樣本T檢驗,考察預凍降溫速率對產品凍干廢品數量的影響。

1.2.2.2 預凍保溫時間

為考察預凍保溫時間與產品凍干廢品的關系。我們選取了預凍保溫時間的2個水平(1小時和0小時),與1.2.2.1同法考察預凍保溫時間對產品凍干廢品數量的影響。

1.2.2.3 升華速率

為考察升華速率與產品凍干廢品的關系。我們選取了升華速率的2個水平(4小時從0度升至35度和直接升至35度),與1.2.2.1同法考察升華速率對產品凍干廢品數量的影響。

1.2.2.4 壓塞力度

為考壓塞力度與產品凍干廢品的關系。我們選取了壓塞力度的2個水平(80kg和100kg),與1.2.2.1同法考察壓塞力度對產品凍干廢品數量的影響。

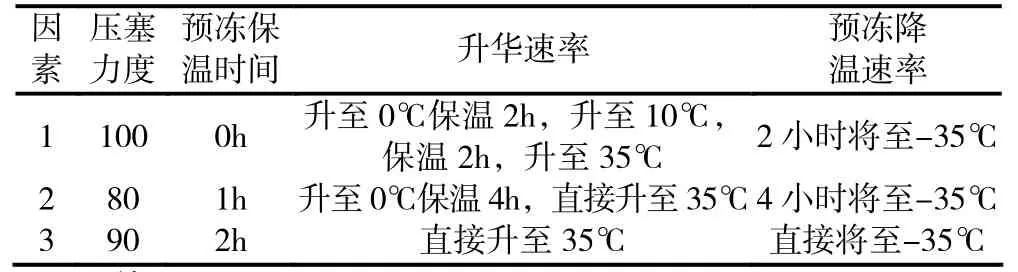

1.2.3 工藝優化

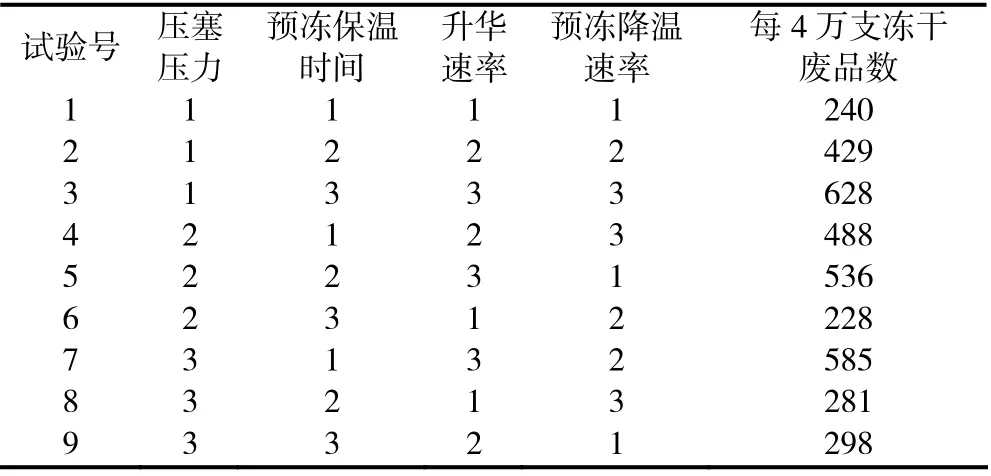

根據影響因素考察結果,選定預凍降溫速率、預凍保溫時間、升華速率和壓塞力度作為因素,各選3個水平,采用L9(34)試驗選擇最佳工藝,因素水平表見表1。每組試驗量為4萬支,按表3方案生產,收集每組的凍干廢品數,采用田口方法進行分析。

表1 因素水平表

2.結果

2.1 主要因素的確定

結果表明凍干廢品的累計比例為70.16%,小于80%,因而燈檢不合格的主要因素為凍干廢品。凍干廢品率約占成品的1.05%,見表2、圖1。膠塞清洗滅菌-西林瓶清洗滅菌-稱量配制-灌裝加塞-冷凍干燥-鋁塑蓋清洗滅菌-壓塞出箱軋蓋-燈檢-貼標,其中可能影響凍干廢品的肯可能是冷凍干燥過程的預凍降溫速率、預凍保溫時間、升華速率和壓塞力度。

表2 注射用亞葉酸鈣燈檢不合格品數分類匯總表

凍干廢品 3357 3357 70.16% 70.16%軋蓋廢品 802 4159 16.76% 86.92%黑點 356 4515 7.44% 94.36%其他 270 4785 5.64% 100.00%合計 4785

圖1

2.2 影響因素的確定

2.2.1 預凍降溫速率

結果表明3小時降溫至-37℃時,每1萬產品的凍干不合格平均數為99支,直接將至-37℃為242,P值為0.000,預凍降溫速率對凍干廢品率有顯著影響。

2.2.2 預凍保溫時間

結果表明預凍保溫時間為1h,每1萬產品的凍干不合格平均數為38支,0h為121,P值為0.000,預凍保溫時間對凍干廢品率有顯著影響。

2.2.3 升華速率

結果表明升華速率為4小時從0℃升至35℃時,每1萬產品的凍干不合格平均數為194支,直接升至35℃時為512,P值為0.000,升華速率對凍干廢品率有顯著影響。

2.2.4 壓塞力度

結果表明壓塞力度為80kg時,每1萬產品的凍干不合格平均數為21支,100kg為94,P值為0.000,壓塞力度對凍干廢品率有顯著影響。

表3 正交設計表

圖2

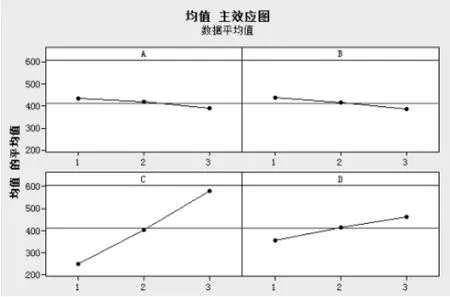

2.3 工藝優化

結果表明最佳工藝為A3B3C1D1,即預凍降溫速率2小時將至-35℃,預凍保溫2h,升華速率為直接升至0℃保溫2h,升至10℃保溫2h,再升至35℃,壓塞力度為90kg。影響由大到小依次為升華速率、預凍降溫速率、預凍保溫時間、壓塞力度。見表3,圖2。田口設計預測最佳工藝結果為每4萬支產品中有142支凍干廢品,即凍干廢品率為0.36%。

3.討論

經工藝優化后凍干廢品率約為0.36%,與工藝的1.05%相比有明顯提高。影響因素的選擇過程中,采用了因果矩陣圖的方法:列出工藝流程中所有變量,分析其對凍干廢品率的相關性及權重,并打分,計算兩者的乘積,找到得分高的幾個因素;采用 FMEA法進一步對這些因素進行風險評估,最終選擇了影響最大的四個因素;再通過雙樣本T檢驗確認四個因素對凍干廢品率的影響。

[1]國家藥典委員會.中華人民共和國藥典2015年版(二部)[s].北京:中國醫藥科技出版社,2015:341-343.

[2]劉璟,陳伙德,夏春森.注射用亞葉酸鈣的凍干曲線優化研究[J].廣州化工,2012:40(23):70-72.

R563+.8

A

1672-5018(2017)02-035-2