基于CFD流程分析的商用車冷卻系統設計研究

張佑源

(東風柳州汽車有限公司,廣西 柳州545005)

基于CFD流程分析的商用車冷卻系統設計研究

張佑源

(東風柳州汽車有限公司,廣西 柳州545005)

結合工程實踐經驗,通過CFD流場分析手段對冷卻系統布置分析,冷卻系統零部件選型分析提供理論依據,并通過冷卻系統性能匹配試驗進行驗證。試驗證明這種方法能夠模擬冷卻系統實際工作狀態,可指導冷卻系統匹配、零部件的選型及設計,指導冷卻系統產品開發設計,以此縮短產品開發周期。

CFD;冷卻系統;發動機;散熱能力

冷卻系統散熱對提高發動機燃油的經濟性、動力性、汽車乘坐舒適性和排放指標具有重要意義,是目前提高發動機相關方面性能的重要技術手段。

影響散熱系統設計的因素眾多,散熱系統必須具有足夠的散熱能力、且噪聲低、能耗小、可靠性高、成本低、維護便利、還要滿足整機外觀及安裝工藝要求等,設計需權衡各因素,開發出滿足客戶要求的散熱系統。

本文結合工程實踐經驗,從CFD流場分析結果及零部件的設計理論入手指導冷卻系統匹配、零部件的選型及設計,指導冷卻系統產品開發設計,以此縮短產品開發周期。

1 散熱器設計選型分析

散熱器的作用是將各熱源系統的熱量傳遞給冷卻空氣,從而調節冷卻介質溫度,使各系統在所有工況下保持在合適的溫度范圍內,既不過熱,也不過冷。散熱器的性能受多方面因素的影響,主要包括:散熱器材料、芯體結構、翅片結構、散熱器的布置等。

1.1 散熱器芯子材料及結構選擇

散熱器芯體是主要起散熱功能的部件,常用的材料有銅和鋁。由于鋁材具有良好的導熱性、可焊接、易成型性和可靠性,且重量輕,目前商用車上基本采用鋁質散熱器。

散熱器芯體的結構形式有很多種,常見的有板翅式、管帶式、管片式和管殼式。管帶式散熱器結構強度和剛性不如板翅式,但零件少,制造工藝好、重量輕,成本低,散熱系數高,目前商用車上基本采用此結構[1]。

1.2 散熱器的布置形式

散熱器的布置形式可分為串聯和并聯兩種,并聯是指將所有散熱器安裝于同一迎風面上(可以是左右排列,也可以是上下排列),冷卻空氣同時經過各散熱器;串聯是指將不同散熱器前后布置,冷卻空氣依次通過各散熱器。由于空間布置限制,商用車全部采用串聯布置形式。

2 確定散熱面積及外形尺寸

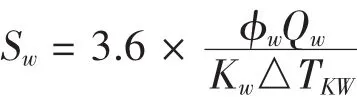

散熱面積是針對芯體而言,設計計算中忽略上、下水室散走的熱量,散熱面積主要受熱源系統的發熱量、翅片換熱系數及冷熱側溫差的影響,計算公式如下:

式中,φw為儲備系數,考慮焊接不良、水垢以及油泥等對散熱器性能的影響,可取φw=1.1~1.15;Qw為散熱器需帶走的熱量(kW);△TKW為換熱介質對數平均溫差(℃);Kw為換熱系數(kW/(m2.℃)),根據具體翅片確定。

確定芯體尺寸主要指確定散熱器芯體的寬度W、高度H和厚度D.根據整車布置,空間邊界條件確定散熱器迎風面積Swp(Swp=W×H)。根據散熱器面積Sw和迎風面積Swp,可按下式計算芯子厚度H(m):

式中,φv為容積緊湊性系數,主要取決于翅片參數,一般為400~900 m2/m3.

2 護風罩設計分析

護風罩作為將方形的散熱器過渡到做圓周運動的軸流冷卻風扇的連接通道,可以提高風扇的冷卻效率,使通過散熱器芯部的氣流均勻分布,并減少發動機艙內熱空氣回流。護風罩形狀設計應遵循一定的規則,通過CFD流場分析,使冷卻效率最優,滿足設計要求。

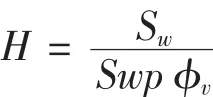

2.1 拐點圓弧過渡

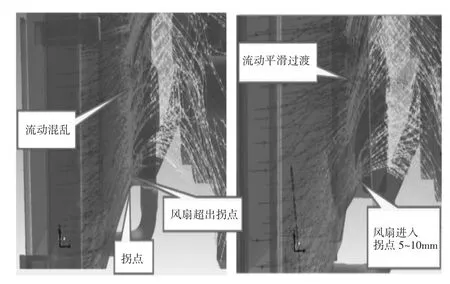

護風罩拐點處應設計出過渡圓弧,圓弧大小R=0.07D-0.12D(D為風扇直徑),根據系統布置情況選擇合適圓角。圓弧過渡順滑,無突兀,可使氣流走向平滑、均勻。圖1為CFD分析實例。

圖1 圓弧過渡段CFD分析結果

2.2 平直段長度

護風罩由方形過渡為圓形,圓形平直段應保證一定長度,平直段長度L=0.5-0.7d(d為風扇最大投影厚度)。通過試驗驗證,護風罩平直段在推薦范圍內時,風扇性能及噪聲均處于較優水平。

2.3 風扇前端面與散熱器芯子距離

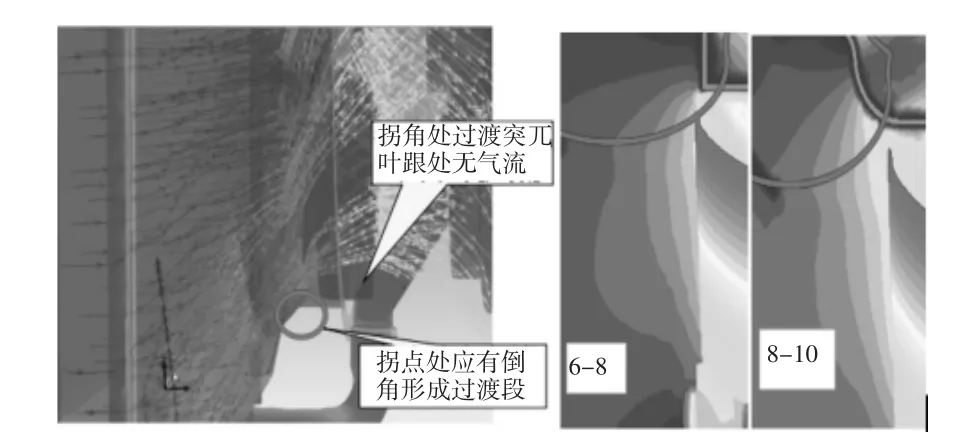

風扇前端面與散熱器芯子距離L=0.25D-0.4 D,最小不能小于0.15D(D為風扇直徑)。經CFD分析結果顯示,風扇與散熱器間距加大,風量增加噪聲減小,而且在某一點達到最大值,然后趨于平衡。

通過具體車型設計驗證實例顯示,同等情況下風扇與散熱器間距縮短約130 mm后,風量下降達30%。并通過熱平衡試驗驗證,風扇到芯子的距離過小,散熱能力劣化嚴重。表1為對比試驗結果。

表1 同一布置狀態下風扇與散熱器不同距離熱平衡試驗結果

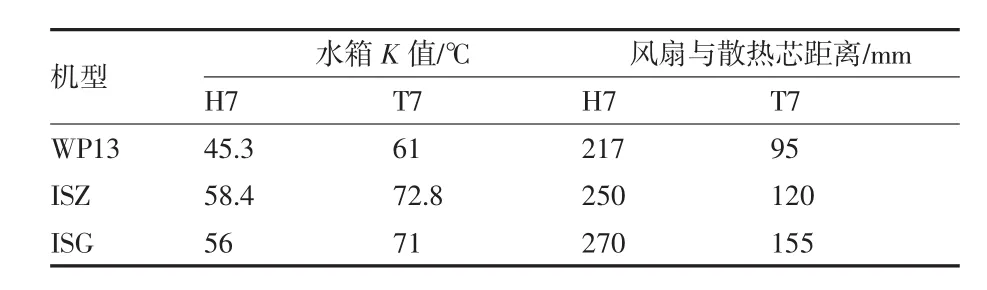

2.4 風扇葉尖與拐點距離

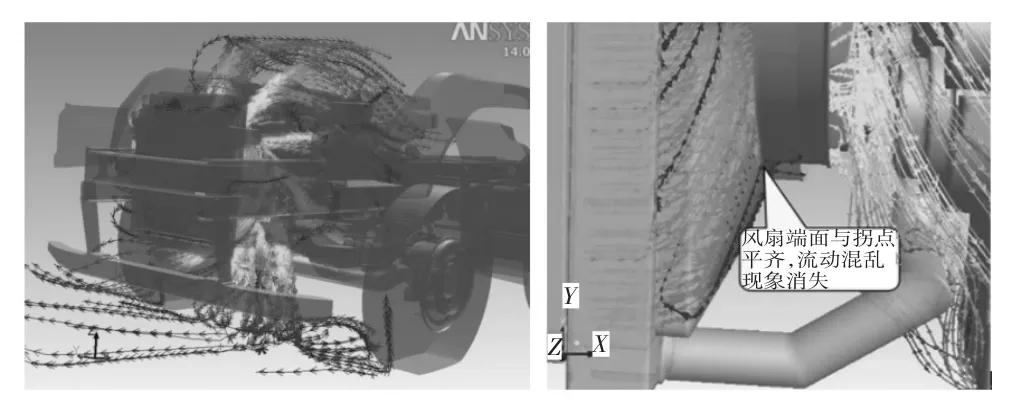

通過CFD仿真分析,風扇葉尖與拐點距離在5~10 mm最為合適。具體見圖2實例。

圖2 風扇葉尖與拐點距離CFD分析結果

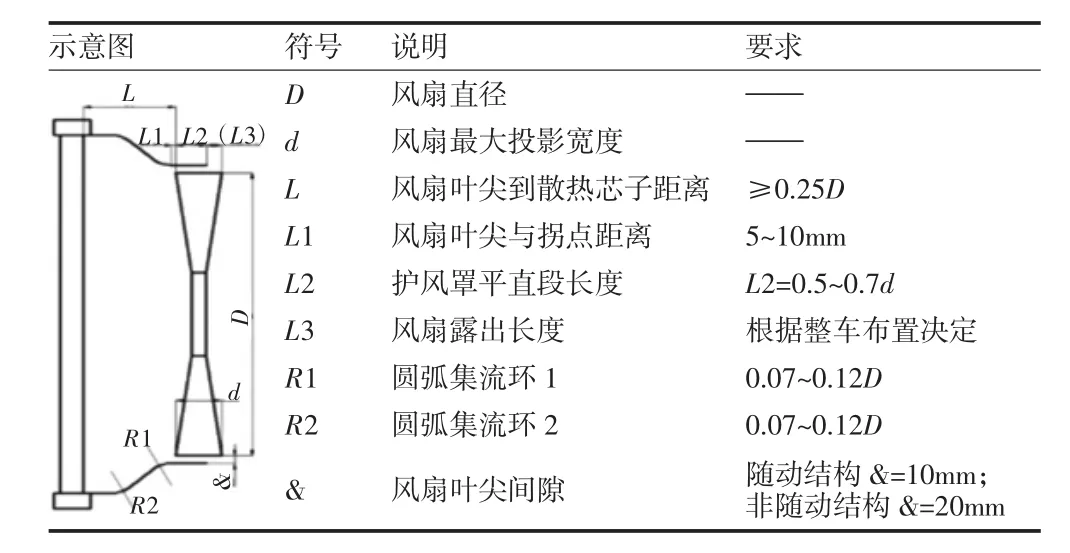

2.5 護風罩設計要點匯總

通過CFD仿真分析,并通過試驗驗證,護風罩形狀設計應遵循一定的規則。現匯總如表2.

表2 護風罩設計要求

3 風扇選型分析

風扇作為冷卻系統關鍵零部件總成,其工作原理是動力驅動風扇高速旋轉,風扇葉片切入空氣并推動氣流做功,氣流獲得動能(氣流具有運動速度)和靜壓(克服系統阻力使氣流通過),達到散熱目的[2]。

3.1 風扇性能曲線落點應避開喘振區

當性能曲線交于喘振區時,由于系統阻力過大會造成原本連續流動的氣流在葉道中脫離形成氣流團[3],在同一阻力下流量波動大產生周期性的震蕩,進而引發低頻脈動噪聲,此時能耗、噪音大。

當風扇性能曲線與散熱器總的阻力曲線相交于喘振區時,更換風扇葉形或者加大風扇直徑。

3.2 輪轂比

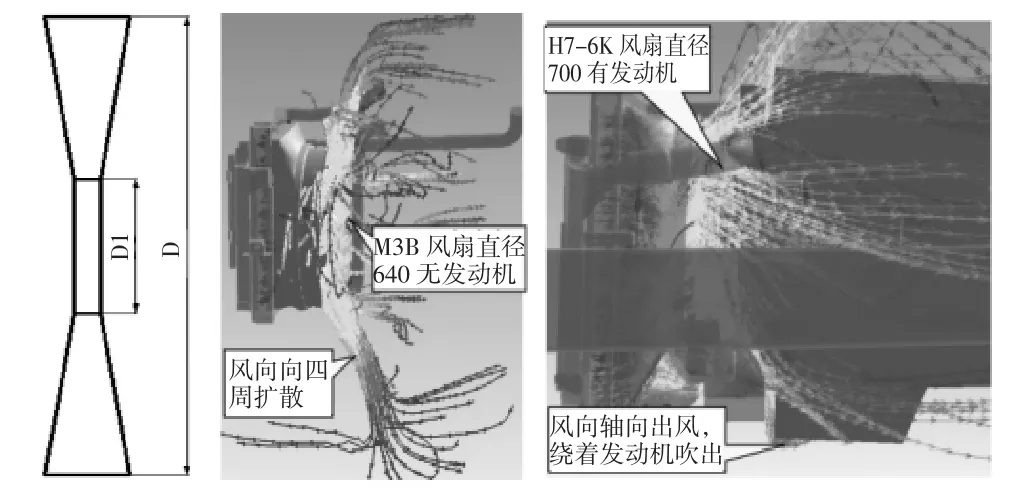

通過CFD仿真分析及試驗驗證,風扇輪轂比(D1/D):推薦0.3~0.45較為合適。具體實例如圖3所示。

圖3 同款風扇不同輪轂比下風扇出風流程分析

兩個車型采用同款風扇,直徑700風扇風軸向吹出,直徑640風扇(由700風扇切割而成)在無發動機擋風的情況下風向四周擴散,引起揚塵。實測結果線束640風扇揚塵較大,與仿真分析相符。

3.3 風扇葉尖圓周速度

風扇葉尖圓周速度應控制在71 m/s以內,旋轉噪聲與圓周速度的10次方成正比,渦流噪聲與圓周速度的6次方成正比[4],能使風扇保持安靜運轉時的圓周速度≤71 m/s.

3.4 風扇形狀選擇

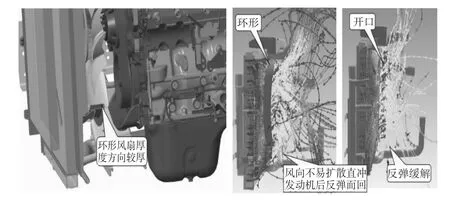

風扇形狀一般分為開口風扇和環形風扇,開口風扇模具統一,可通過切割,形成同型號不同直徑系列風扇,應用更廣泛。環形風扇模具單一,同型號只能采用同一直徑,應用較單一。環形風扇由于環形輪轂結構,風扇旋轉穩定,噪聲相對較小,但環形風扇由于外環存在,厚度厚且外環強制導流作用,風向不易擴散,整車布置空間狹小或有回風時,應盡量采用開口風扇,見圖4.

圖4 環形風扇與開口風扇在狹小空間內應用流場對比分析

4 空間布置要求

商用車冷卻系統空間布置首先需考慮整車布置需求,同時需滿足駕駛室、車架、離地間隙要求等邊界條件,在滿足上述條件的基礎上,利用CFD分析手段,可進一步優化冷卻系統布置,提升散熱性能。

4.1 風扇后端面與發動機距離要求

風扇后端面與發動機需預留一定間隙,從風扇選裝防止干涉角度,此間隙需≥20 mm,經CFD分析,理論風扇距離發動機越遠越好,在特定的空間內風扇有個最佳的安裝位置,但風扇軸強度要滿足匹配要求。因此,結合理論計算及試驗結果,在滿足強度要求的基礎上,建議風扇后端面與發動機距離L≥40 mm.

從5圖中可看出,風扇與發動機距離小,氣流經發動機反彈,造成熱風回流及揚塵,加大間隙后,氣流反彈現象基本消失,散熱能力大幅提升。經試驗驗證,在個別車型上,散熱能力可提升7度以上。

圖5 風扇與發動機距離變動對比分析

4.2 風扇安裝高度

風扇安裝高度受整車布置的影響很大,在滿足邊界條件的前提下,風扇應盡量對中布置,保證風扇投影面位于散熱器中心。下圖為某商用車冷卻系統布置,由于整車布置原因,風扇位于散熱器上方,偏心布置,經CFD仿真分析,風扇投影面超出散熱芯,葉端處有部分被護風罩遮擋,系統阻力變大,風量變小。風扇偏心布置引起空氣動力性能的損失,造成風速分布不均導致散熱效率下降。

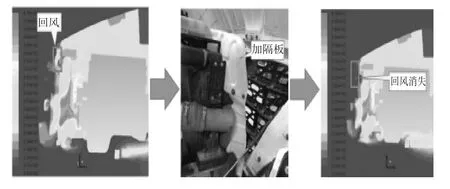

4.3 散熱器與駕駛室間隙加隔板防止回風

散熱器與駕駛室由于存在相當運動,布置時需預留足夠間隙,防止運動干涉。風扇運轉時,散熱器后部熱風可通過此間隙串回散熱器前部,導致熱風回流,嚴重影響散熱效率。通過在散熱器上增加軟質隔板,可有效解決此問題。經CFD仿真分析及試驗驗證,通過此方法可提升散熱能力4℃以上,具體如圖6所示。

圖6 某商用車散熱器增加隔板前后仿真分析

從上圖中可看出,散熱器未增加隔板前,散熱器頂部存在明顯的熱風回流現象,增加后,回風消失。

5 結束語

冷卻系統作為整車關鍵系統,既要防止發動機過熱,也要防止發動機過冷,使發動機在所有工況下都保持在適當的溫度范圍內。本文探討了基于CFD流程分析手段,在冷卻系統零部件設計選型分析,冷卻系統布置方面應注意的一些要求,通過冷卻匹配試驗在多個車型上進行效果驗證,確定有效,在商用車冷卻系統開發中具體借鑒意義。

[1]劉紀福.翅片管換熱器的原理與設計[M].哈爾濱:哈爾濱工業大學出版社,2013.

[2]昌澤舟.軸流式通風機實用技術[M].北京:機械工業出版社,2005.

[3]蘇曉芳,楊林強,陳圓明,等.發動機冷卻風扇的降噪研究與優化[J].汽車技術,2011(09):04.

[4]禹華謙.工程流體力學(水力學)[M].成都:西南交通大學出版社,1999.

Design of Commercial Vehicle Cooling System Based On CFD Flow Field Analysis

ZHANG You-yuan

(Dongfeng Liuzhou Mortor Co.,Ltd.,Liuzhou Guangxi 545000,China)

Based on the engineering practice experience ,this paper provides theoretical basis for layout analysis of cooling system and component selection analysis of cooling system by means of CFD flow field analysis method,and verifies by the performance matching experiment of cooling system.Experiments have proved that this method can simulate the actual working state of cooling system,the selecting and design of components ,and guide the development and design of cooling system,so as to shorten the product development cycle.

CFD;Cooling system;Engine;Heat-sinking capability

U464.138

A

1672-545X(2017)08-0124-04

2017-05-30

張佑源(1986-),男,湖南新化人,本科,助理工程師,研究方向:冷卻系統匹配設計開發。