淺析精細化工中催化加氫技術的運用

唐啟明 徐榮貴 唐湘竹

摘 要:本文首先對加氫催化劑進行了全面的分析,在此基礎上與實際情況相結合對催化劑加氫技術在精細化工中的具體應用情況進行詳細的闡述。

關鍵詞: 精細化工;催化加氫技術

【中圖分類號】 O613.2 【文獻標識碼】A 【文章編號】2236-1879(2017)05-0286-02

前言

近年來由于我國的化工行業在技術領域取得了較大的進步,催化加氫技術不僅在石油化工領域得到普遍的應用,并且也開始大規模的應用到精細化工行業中。由于精細化工中部分化合物需要通過還原處理才能夠進行后續生產,但是我國現今仍舊沿用以往的傳統技術,因此,需要對催化加氫技術在精細化工中的應用情況進行全面的了解。

一、加氫催化劑

1、鎳催化劑

二氧化硅與硅藻土是最常見的負載型的鎳催化劑,主要是通過使用沉淀法得到。需要注意首先將催化劑在溫度為350到450%的氣流中通過氫進行還原,還需要避免催化劑在還原時發生自燒現象。骨架鎳是通過強堿腐蝕后形成的大量孔狀存在的海綿骨架鎳,通過添加稀土金屬等一定量的微量元素能夠顯著的提升合金的負荷能力、再生能力、機械穩定性以及合金親和性等性能[1]。

2、鈀系催化劑

通常制備鈀催化劑采用的方法是:首先需要把氯化鈀在0.1M鹽酸溶液里進行充分溶解處理,然后在氯化鈀的水溶液里面添加一定量的活性炭,并確保鈀在活性炭上已經全部浸染,然后在溫度110%的條件下進行干燥處理,將氫氣在100到300%的條件下進行還原處理。這樣的制備方法廣泛的使用在制備金屬催化劑中,需要注意的是,在進行制備時,在干燥的條件需要確保活性組分盡可能不會遷移,且還原與活化時還需要避免其出現燒結的現象。

3、帕系催化劑

制備PtO2催化劑的詳細流程是:首先需要將氯鉑酸在水中進行溶解,并且添加大量的硝酸鈉,隨后再進行烘干處理,需要注意的是,當烘干程序一結束立刻將溫度加熱到35℃,使其能夠順利進行熔融與分解,當有二氧化氮氣體出現時還會有一定的褐色沉淀物產生,此時,需要將溫度增加到500到550℃之間,等到分解完成后就能夠得到二氧化鉑加氫催化劑。

4、活性炭/載體

一般情況下都會把活性炭當成載體,然而由于活性炭本身還可以進行催化以及助催化的功能,因此對于活性炭的使用有著較為嚴格的要求,活性炭中不能夠有鹽類、機械類或者其他不符合材質要求的其他膠質等,通常使用果核以及硬質木作為材料。此外,有需要的情況下還可以使用氧化鋁、碳酸鈣以及硫酸鋇等材料作為載體。

二、催化劑加氫技術在精細化工中的應用

1、催化劑加氫制備對氨基酚

使用催化劑加氫制備對氨基酚較常使用的制備方法是將硝基苯放入一定量的稀硫酸然后能夠生成全新的苯基氰胺,并且能夠通過重排反應最終得到對氨基酚。其中主催化劑使用的是0.5%Pt/C,硝基苯和貴金屬的重量之比是1∶(0.000 5~0.005 0)。以三甲基十二烷氯化銨為助催化劑,溫度維持在80℃范圍即可,氫氣壓力在11到12MPa,并且還需要使用過氧化氫處理。較之以往的方法,收率在原來的基礎上最大能夠提升5%,并且使用這種方法還能夠在顯著的降低廢棄物,最為重要的是能夠大幅度提升產品的質量。

2、催化劑加氫制備2,2—二氯化偶氮苯

催化劑加氫制備2,2—二氯化偶氮苯有兩種最為常用的方法,一種是化學家宋東明研究得出的,具體為:催化劑使用為0.8%Pd/C,且還需要在反應時添加助催化劑與表面活性劑,溫度在55℃~75℃,且壓力為0.6MPa的條件下加入3h的氫。另一種是美國最先開始使用的方法,在鄰硝基氯化苯液相與氫在堿性的基礎上制備2,2-二氯氫化偶氮苯,為固-液-氣三相反應。其中以0.5%~1%Pd/C或Pt/C作為反應的主要催化劑進行使用,硝基物和貴金屬的重量具體比值是1∶0.000 2~0.0010。并且還需要使用荼酮衍生物作為助催化劑,二甲苯與甲苯為溶劑,溫度需要保持在40℃到100℃范圍內,且氫氣壓力在172.4kPa到275.8kPa之間。此外,收率能夠達到80%到90%,且產生少量的苯胺與鄰氯苯胺。

3、催化劑加氫制備鄰氯苯胺

在催化劑加氫的條件下使得鄰硝基苯能夠通過還原產生鄰氯苯胺,其中,0.8%Pd/C是主催化,且硝基氯苯和貴金屬的質量比值是1:0.000 1到0.000 5。助催化劑采用亞磷酸鈉,以甲苯作為溶劑,溫度保持在60℃到80℃范圍內,氫氣壓力在0.6MPa到2MPa之間。收率是92%,且制得的鄰氯苯胺純度最高可以達到99.7%。較之過去的方式得到的鄰氯苯胺,能夠顯著的降低三廢的產量[2]。不僅如此,添加亞磷酸鈉的助催化劑還可以顯著的抑制脫氯效果。

4、催化劑加氫制備鄰苯二胺

鄰硝基苯胺在催化劑加氫的作用下能夠生成鄰苯二胺。具體的操作方法為:催化劑使用的是鄰硝基苯胺質量2%的RANEY,且溶劑選擇甲醇,并將溫度維持在70℃到80℃之間,氫氣壓力為1.5MPa,這樣一來能夠制得的純度可以達到99.5%,收率達到82%。在甲醇為溶劑,

5、環丁烯砜的催化劑

通過利用1,3-丁二烯和二氧化硫一起反應生成環丁烯砜,在此基礎上可以通過催化加氫得到環丁砜。具體的要求是:壓力為2.3MPa到2.4MPa的范圍內,溫度需要維持在40℃到70℃的范圍內,不僅如此催化劑活性還需要超過220m L/cat,且需要量為5%。此外,一般采用底部開始,噴嘴向上并縮徑的氫氣進料方法,其中需要的反應時間大約在2.5小時左右。

6、催化劑加氫制備脂肪叔胺

目前日本某公司通過Cu/Ni/Ru=4∶1∶0.01的制備比例制備催化劑時,在180℃~200℃的環境下,硬脂醇、二甲胺與9.8千帕的氫氣能夠進行化學反應最終形成二甲基·十八烷基胺,并且如果還能夠在溫度為30℃的條件下保存一個月左右的時間,并保持良好的穩定性。

三、催化劑加氫技術在精細化工中的應用實例

在精細化工中,催化劑的加氫技術的應用,主要體現在碳碳雙鍵加氫、碳碳三鍵加氫、硝基加氫等幾方面,需要對這幾種應用情況進行詳細分析。

1.碳碳雙鍵加氫

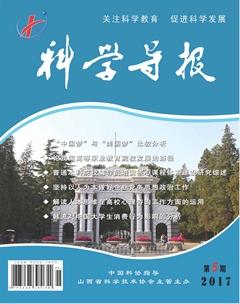

碳碳雙鍵加氫是精細化工中普遍存在的化學反應現象,具有收率高、操作易于實現等優點,并且所耗費的催化劑用量是比較少的,反應比較充分,不同分子的收率存在一定的差異,一般情況下都不會低于90%,理想情況下可以收率可以高達99%。以蒎烯加氫生成蒎烷為例,標準大氣壓下,對蒎烯進行催化反應時,應用催化劑加氫技術,并將反應溫度控制在120℃,能夠得到蒎烷,反應收率可以達到98%左右。化學反應過程如圖1所示。

2.碳碳三鍵加氫

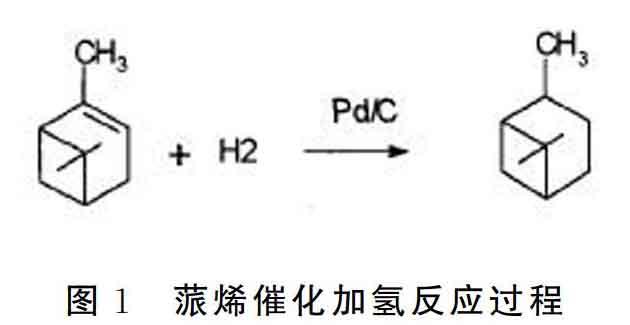

碳碳三鍵加氫也是催化劑加氫技術在精細化工中的主要應用方向。根據化學反應過程的不同,可以將其分為完全加氫和選擇性加氫兩種應用方式,其中又以選擇性加氫方式應用比較廣泛。在進行碳碳三鍵加氫反應時,所用催化劑主要為林德拉催化劑,碳碳三鍵的空間結構是影響生產效率的最主要因素,進而會使得反應選擇性出現差異,如果分子內部基團之間不存在相互排斥,則反應選擇性會比較高,可以超過95%,如果分子基團之間存在相互排斥作用,則反應選擇性相對較低,一般只能達到80%左右。現在已知的碳碳三鍵加氫反應選擇性較高的催化劑加氫技術,為浙江新和成公司的芳樟醇加氫,其反應選擇性高達99%,反應過程如圖2所示。

3.硝基加氫

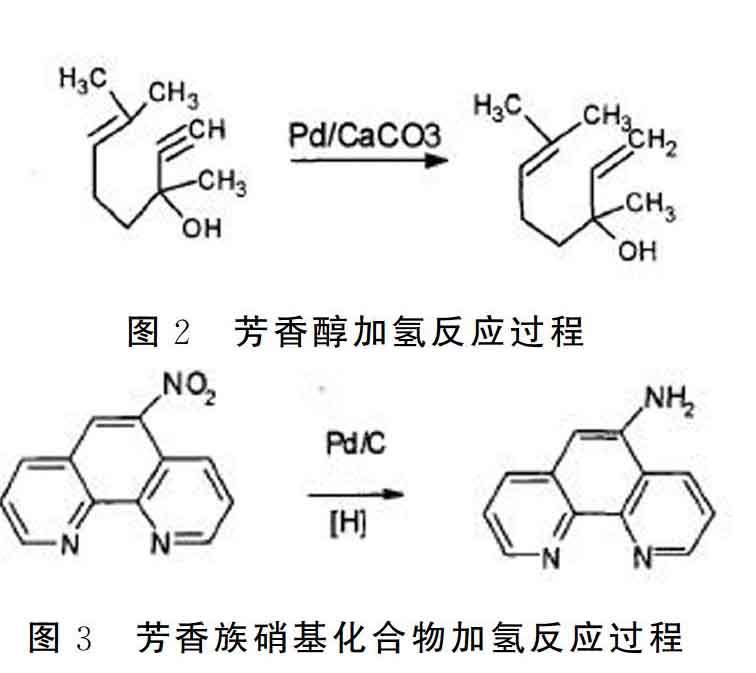

硝基加氫也是一種比較常見的精細化工催化劑加氫技術,是制備芳胺的主要方式,比如,利用硝基苯可以制備成苯胺、間苯二胺、對氨基酚,利用鄰硝基酚可以制備成鄰氨基酚、利用硝基甲苯可以制備成對甲苯胺和鄰甲苯胺。對于硝基化合物來講,有芳香族和非芳香族之分,這就使得硝基加氫反應出現一定的差異,一般情況下,前者的化學反應速率要高于后者,造成這種現象的原因主要有兩種,一種是非芳香族硝基化合物與催化劑的之間的鍵合能力較弱,另外一種是強堿性氯原子降低了催化劑活性程度。為保證化學反應的充分性,在非芳香族硝基化合物中使用催化劑加氫技術時,往往會用到更大量的催化劑。以5-硝基-1,10-鄰菲羅啉制備5-氨基-1,10-林菲羅啉為例,所用催化劑為5%的鈀碳-水合肼,反應收率能夠達到90%左右,催化劑加氫反應過程如圖3所示。

結束語:

綜上所述,目前在精細化工中催化劑加氫技術得到了較為普遍的應用,盡管其能夠減少廢棄物的產生,與以往的方法相比能夠將對環境的污染控制在最小的范圍內。但是由于該技術對氫有著較高的使用標準,使得催化劑的價格較貴,所以該技術在精細化工中還需要進一步發展。

參考文獻

[1] 陳誦英, 趙永祥, 王琴. 精細化學品催化合成技術.下冊,催化合成反應與技術,Catalyzed synthesis reactions and technologies[M]. 化學工業出版社, 2015.

[2] 王佳偉. 催化加氫技術在精細化工中的應用[J]. 生物化工, 2016, 2(2).