高速電主軸銑削穩定性研究

單文桃,陳小安,王洪昌,俞成濤

(1. 江蘇理工學院 機械工程學院,江蘇 常州 213001;2. 重慶大學 機械工程學院,重慶 400044)

高速電主軸銑削穩定性研究

單文桃1,陳小安2,王洪昌1,俞成濤1

(1. 江蘇理工學院 機械工程學院,江蘇 常州 213001;2. 重慶大學 機械工程學院,重慶 400044)

建立了高速電主軸軸承-轉子動力學模型,并分析高轉速與銑刀刀尖點處傳遞函數的關系,以此為基礎建立高速電主軸銑削穩定性模型。以D62D24A型高速電主軸為例,針對轉速對軸承動態支承剛度的“弱化”作用,計算系統第一階徑向振動固有振型,理論分析并經實驗驗證系統第一階徑向振動固有頻率的變化趨勢,并解析轉速影響下的系統銑削穩定瓣圖,實驗驗證了高轉速下系統銑削穩定性能的變化趨勢。

高速電主軸;動力學模型;銑削穩定性

高速加工是國際機械制造業最熱門的研究課題之一[1],高速電主軸作為高速數控機床的核心功能部件,其切削穩定性能直接影響高速加工的質量。銑削是電主軸最常應用的加工方式,對高速電主軸銑削穩定性能的研究十分必要。

高速電主軸系統動力學特性對其銑削穩定性能產生直接影響,許多學者建立了電主軸軸承-轉子動力學模型,研究了系統的剛度、固有振型、固有頻率和動態響應等特性。Terman等[2]以簡單的歐拉梁理論為基礎,將軸承等效成定剛度彈簧,運用有限差分方法求解了軸承-轉子系統的動力學方程。Sharan等[3]建立同樣的模型,并運用有限單元法分析了軸承轉子系統在隨機載荷作用下的動態響應。考慮入陀螺力矩和離心力載荷的影響,Shin[4]分析了高速角接觸球軸承的“軟化”現象,而這種現象會導致軸承-轉子系統第一階固有頻率的下降[5-7]。Nelson[8]應用考慮入剪切效應和陀螺力矩效應的Timoshenko梁理論,結合有限元方法,建立了Timoshenko梁的有限元模型,Li等[9-10]運用此模型建立了高速電主軸熱-機耦合動力學模型,詳細闡述了熱膨脹對軸承預緊力變化和內部幾何相容關系的影響,設計了整體模型的迭代計算流程,并且通過實驗驗證了熱膨脹因素影響下的高速電主軸系統的前兩階固有頻率的變化趨勢。

對于銑削穩定性能的研究之前,動態切削力模型的研究必不可少,Engin等[11-12]建立了動態切削力與瞬時切削厚度的線性函數,提出線性切削力模型,Faassen等[13]提出了一種考慮后刀面與被加工表面“刃口效應”的非線性切削力模型,在考慮進給量對延遲時間的影響基礎之上,根據銑刀的結構特點,梁睿君等[14]分析了微元銑削力與瞬時切屑厚度之間的線性關系,建立了螺旋圓柱銑刀的動態切削力模型。在切削力模型研究的基礎之上,Alnold認為切削力的主分力相對于切削速度的下降特性很容易引起切削過程的自激振動,即“摩擦顫振”[15],他還給出了切削時上一次由于偶然原因產生的振紋會激起下一次切削中的振動,只要前后兩次切削時振動的相位合適就可能會對動態切削力產生很大的影響,即“再生顫振”[16]。蔣宇平等[17]通過對切屑厚度、銑削力建模,建立了薄壁件銑削系統動力學模型,考慮了薄壁件銑削穩定性受銑削位置影響,揭示穩定銑削與不穩定銑削、不同模態在不穩定銑削時銑削力、銑削位移的變化規律。

以上研究對高速電主軸動力學特性和銑削穩定性能分別有著較為深入的研究,但是對于當前高端數控機床高速銑削的穩定性問題不能給予解決,如高轉速對電主軸自身動力學性能、銑刀刀尖點處傳遞函數及銑削穩定性能的影響等問題。針對以上觀點,本文以高速電主軸動力學特性研究為基礎,分析了高轉速與銑削穩定性之間的關系,建立了銑削刀尖點處的傳遞函數模型,并且對高轉速影響下的電主軸銑削穩定性能進行了理論分析和實驗驗證。

1 動力學建模

1.1軸承模型

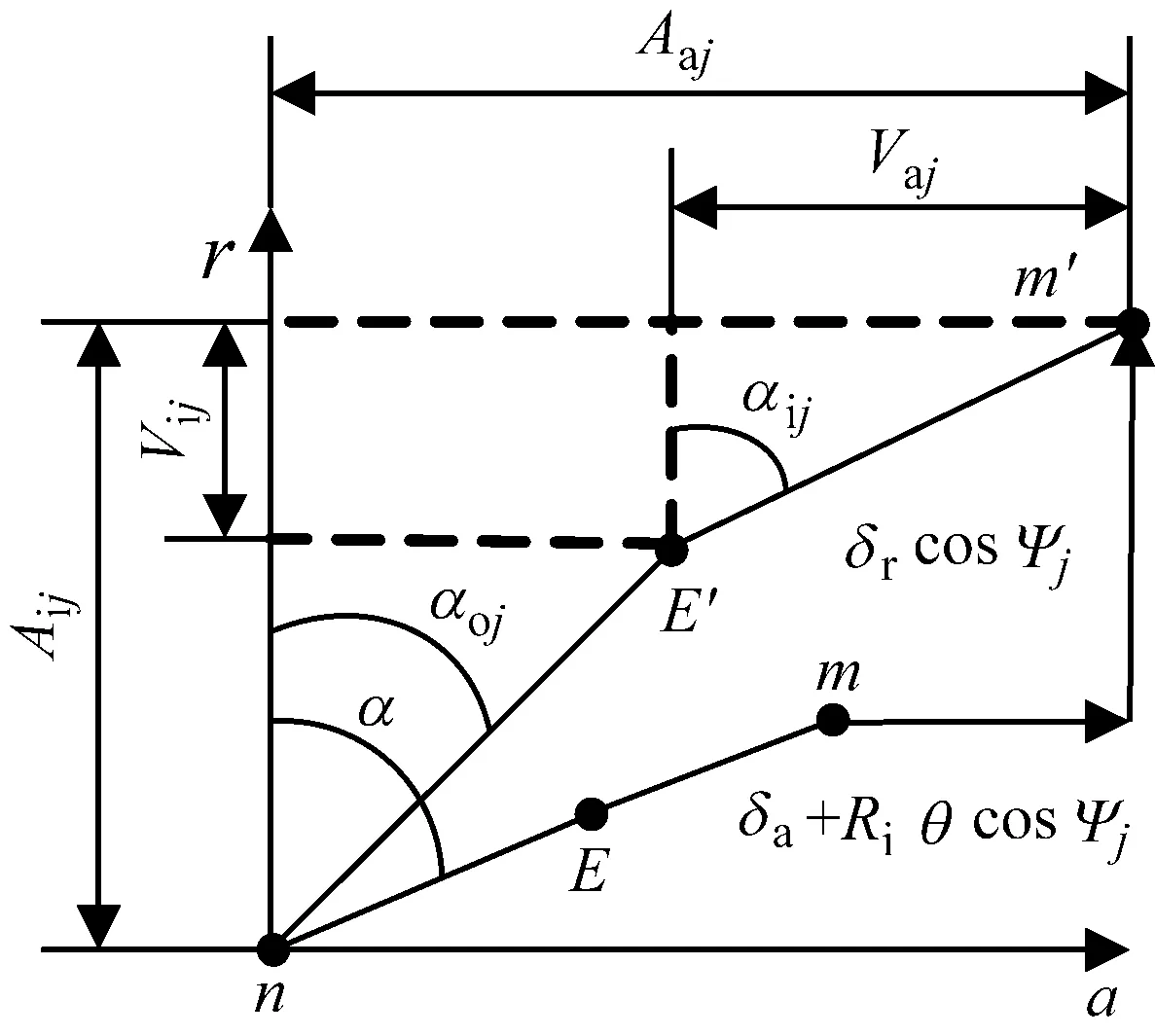

圖1表示軸承內部幾何相容關系,高速運行的角接觸球軸承在軸向預緊載荷Fa、徑向載荷Fr以及彎矩載荷M的聯合作用下,內、外圈會發生相對軸向位移δa、徑向位移δr和角位移θ,圖中r為徑向方向,a為軸向方向,E、E′分別為軸承運行前、后鋼球球心,m、m′分別為軸承運行前、后內溝道曲率中心,n為外溝道曲率中心,位置固定。

圖1 軸承內部幾何相容關系Fig.1 Compatible geometry of mapping inside bearing

鋼球角位置為Ψj處的內溝道曲率中心的坐標為

Aaj=Bdbsinα+δa+RiθcosΨj

Arj=Bdbcosα+δrcosΨj

(1)

式中:B=fi+fo-1;fi、fo分別為內、外溝道曲率半徑系數;db為鋼球直徑;α為初始接觸角;Ri為內溝道中心圓半徑;Vaj、Vrj為角位置為Ψj處鋼球球心位置參數。

分析其幾何相容關系,可以得到相容方程

(2)

式中:δij、δoj為角位置為Ψj處鋼球與內、外溝道的Hertz接觸彈性形變量。

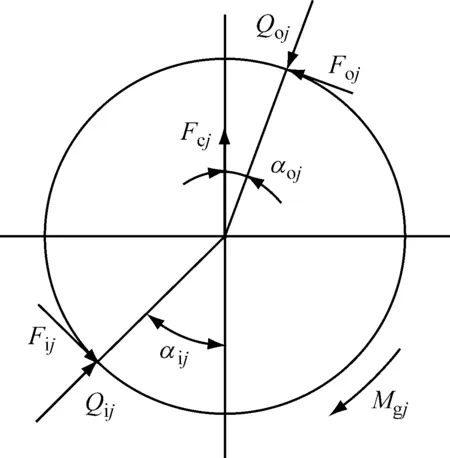

根據軸承套圈控制理論,不考慮公轉打滑和陀螺旋轉的影響[18],對鋼球進行擬靜力學受力分析如圖2所示,可以得到角位置Ψj處鋼球的擬靜力平衡方程

(3)

式中:Qij和Qoj為角位置Ψj處鋼球和內、外圈的接觸力;αij、αoj為鋼球與內、外圈滾道的實際接觸角;Fcj為高轉速下鋼球的離心力;Mgj為高轉速下鋼球的陀螺力矩。

圖2 鋼球受力分析Fig.2 Quasi static analysis of ball

對軸承內圈進行擬靜力學受力分析可以得到如下平衡方程

(4)

式中,Z為鋼球數目。

聯合求解以上方程可得角接觸球軸承動態支撐剛度,其矩陣形式為[19]

Fb=Kbδb

(5)

式中:Fb為軸承內圈載荷向量;Kb為軸承支承剛度矩陣;δb為軸承內圈位移向量。

1.2軸承-轉子模型

高速電主軸的軸承固接于殼體,同時軸承支承主軸高速運轉,刀具由刀夾或者拉刀機構固接于主軸前端。應用Timoshenko梁理論[20]和有限元理論[21],將質量連續、無限多自由度的主軸和銑刀劃分成質量離散、具有有限多自由度的有限元模型,將軸承簡化成非線性支承彈簧,建立系統整體的軸承-轉子動力學模型,其方程為

[K+Kb-ω2Mc]{q}={F}

(6)

式中:M為系統質量矩陣;C為系統阻尼矩陣;G為系統陀螺矩陣;Mc為系統離心質量矩陣;{F}為切削載荷向量;{q}為軸節點位移向量;ω為軸轉動角速度。

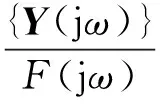

2 銑刀刀尖點傳遞函數

系統動力學模型中相應矩陣非對角元素不全為零,在物理坐標下方程不能完全解耦,求解刀具與被切削材料接觸點處的傳遞函數較為困難。而分析系統的動態特性往往只需要前幾階模態即可,所以,將物理坐標下的系統動力學模型轉換到模態坐標下是非常必要的,通過降階后的模型求解將更加簡單、有效。

將式(6)等號右邊的切削外載荷F項寫成切削點分布向量與切削力大小相乘的形式,如下

[K+Kb-ω2Mc]{q}=F={b}F

(7)

式中:{b}為刀具切削點分布輸入向量;F為刀具切削點處切削力。

假設系統模態坐標向量為{ξ},則

{q}=Φ{ξ}

ΦTMΦ=I;ΦT(C-2ωG)Φ=diag(2ζiωi);

(8)

式中:Φ為系統歸一化的振型矩陣;ζi為第i階模態阻尼比;ωi為第i階模態固有角頻率。式(8)變換到模態坐標下為

(9)

設狀態向量

(10)

則系統動力學方程可以寫成狀態方程的形式

(11)

式中:Am為系統狀態矩陣;Bm為系統輸入矩陣。

寫出系統輸出方程,當輸出為系統振動位移或者振動速度時

(12)

當輸出為系統振動加速度或者振動速度時

Cm{X}+DmF

(13)

式中:{c}為切削點分布輸出向量;Cm為系統輸出矩陣;Dm為系統前置矩陣。

假設求解切削點處第v個自由度上輸入到第u自由度上輸出的傳遞函數,可以調整向量{b}第v個數值為1,其他全部為0,調整向量{c}中第u個數值為1,其他全部為0,得到傳遞函數如下

(14)

3 銑削穩定性建模

本文的銑削力采用瞬時剛性力模型,銑削形式為圓柱銑刀圓周銑削,其中包括順銑和逆銑,切削深度為ac,切削厚度為bc。

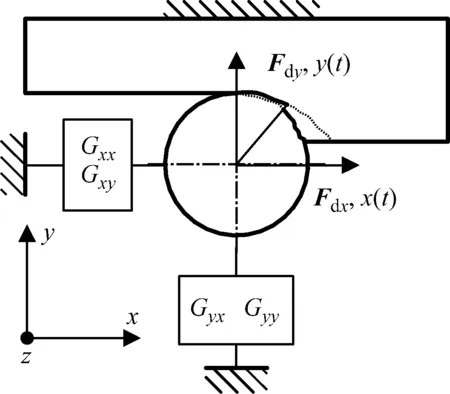

穩定性模型采用Altintas等的銑削穩定性模型,如圖3所示,動態銑削力與顫振位移的關系為

(15)

式中:Fd(t)={Fdx(t)Fdy(t)}T;r(t)={x(t)y(t)}T;r(t-T) = {x(t-T)y(t-T)}T;T為銑削周期;A0為與時間無關、只與切削參數有關的常數矩陣。

Fd(t)與r(t)在頻域范圍內存在關系

(16)

則

(17)

式(17)存在奇異解的條件為

(18)

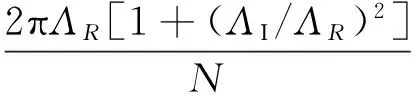

式(18)為計算條件,可以得出銑削顫振角頻率為ωc的臨界切削厚度

(19)

式中:ΛR和ΛI為與銑削參數和銑刀刀尖點處傳遞函數有關的變量,N為銑刀刀齒數。相應的,銑削顫振角頻率為ωc時的臨界轉速為

(20)

式中:k= 0,1,2,… 為系統穩定葉瓣數;τ=π-2arctan(ΛI/ΛR)為顫振振痕的相位差。

通過選定的顫振角頻率ωc,并且根據式(19)和式(20)確定此顫振角頻率處的臨界切削深度和臨界轉速,不斷變化ωc重復上述過程即可得到系統銑削穩定性葉瓣圖。

圖3 銑削穩定性模型Fig.3 Stability model of milling

4 理論分析與實驗研究

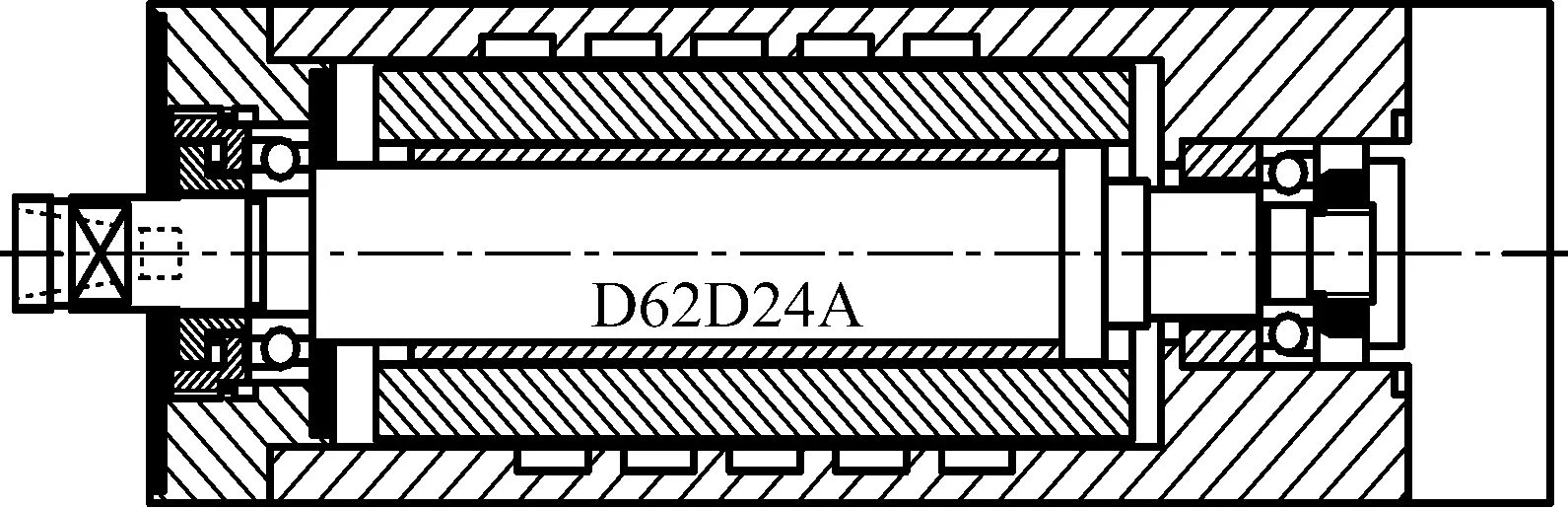

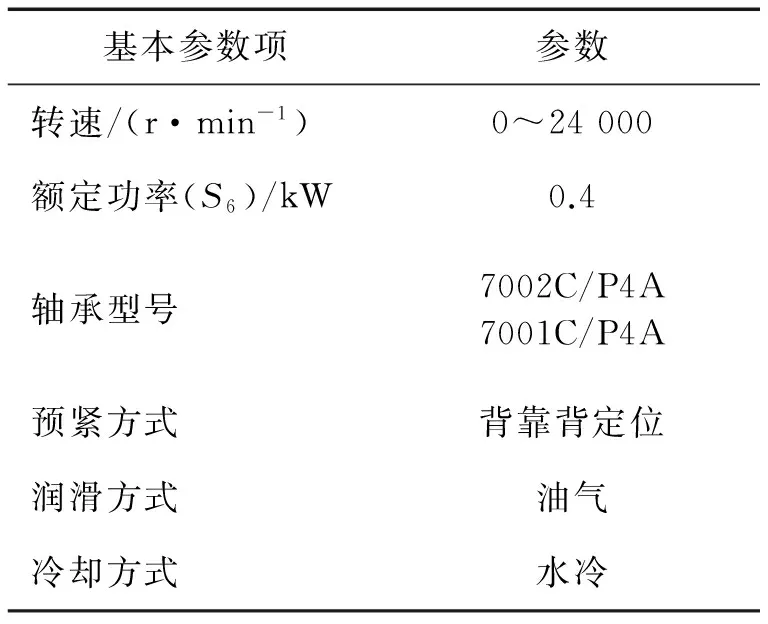

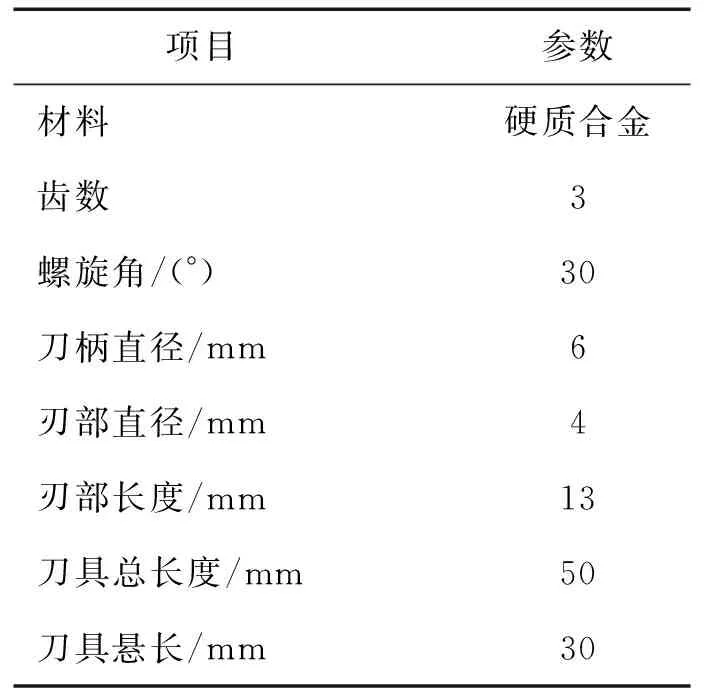

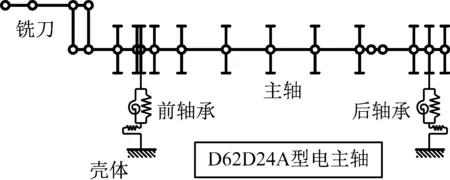

本文分析對象為D62D24A型高速電主軸,結構簡圖如圖4所示,其轉速、電機功率、系統冷卻、軸承潤滑、軸承預緊等基本參數見表1,銑刀參數見表2。

圖4 電主軸系統結構簡圖Fig.4 Schematic of motorized spindle system

表1 電主軸基本參數Tab.1 Basic parameters of motorized spindle

4.1軸承動態支承剛度

高速運轉的角接觸球軸承,其剛度矩陣對角線元素對電主軸銑削穩定性能起著關鍵性作用,其中徑向剛度對其影響最為直接。

轉速是影響軸承支承剛度的重要因素,圖5表示轉速對軸承徑向剛度的影響。不難看出,隨著轉速的升高,軸承的徑向剛度大幅度降低,這是由于鋼球離心力和陀螺力矩對軸承剛度的軟化作用,這會反映到電主軸系統整體的動力學特性和銑削穩定性能當中。

表2 銑刀參數Tab.2 Milling cutter parameters

圖5 轉速對軸承徑向剛度的影響Fig.5 Effect of speed on bearing radial stiffness

4.2軸承-轉子動力學特性

根據上述動力學建模方法,結合D62D24A型高速電主軸結構特點,應用Timoshenko梁理論和有限元理論,建立系統有限元動力學模型,如圖6所示。主軸和銑刀通過軸承與殼體相連接,把軸承簡化成非線性彈簧,提供徑向、軸向和橫向轉動方向的剛度,銑刀與主軸通過刀夾相固接,振動自由度完全耦合,主軸上附屬零部件等效成附加質量圓盤。

圖6 軸承-轉子有限元動力學模型Fig.6 Finite element dynamic model of bearing-rotor system

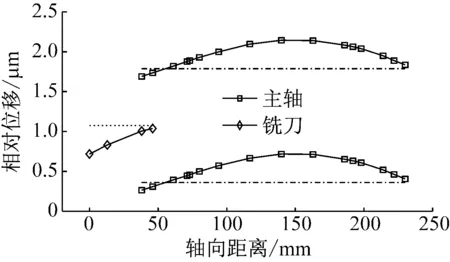

高速電主軸第一階固有特性為系統最重要、最明顯的基本特性,不但決定著電主軸的極限轉速,也對系統銑削穩定性產生很大的影響。圖7所示為D62D24A型電主軸第一階徑向振動固有振型,為主軸和銑刀的彈性體振動,最大相對振幅出現在主軸中部和銑刀刀尖點處。

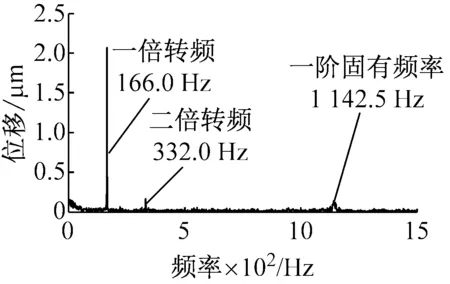

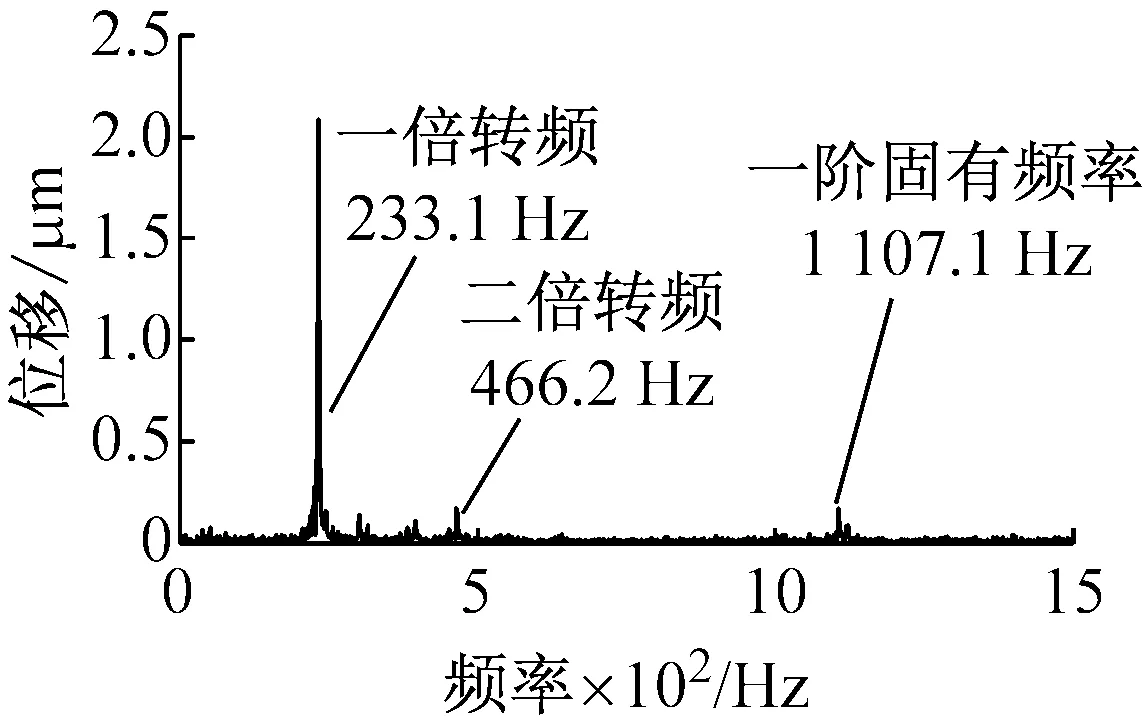

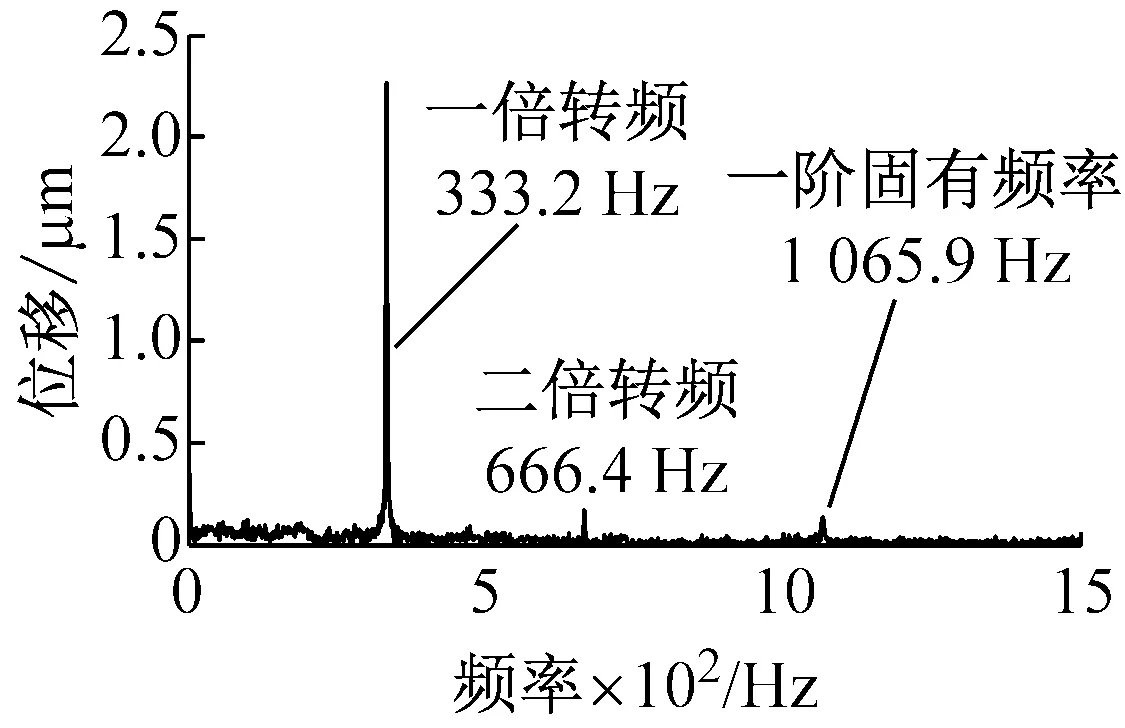

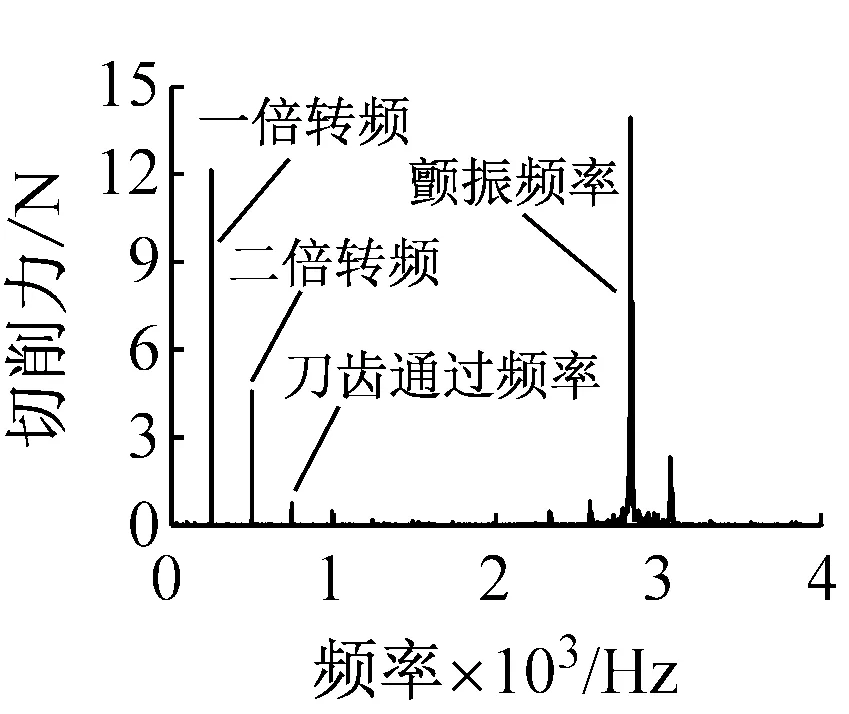

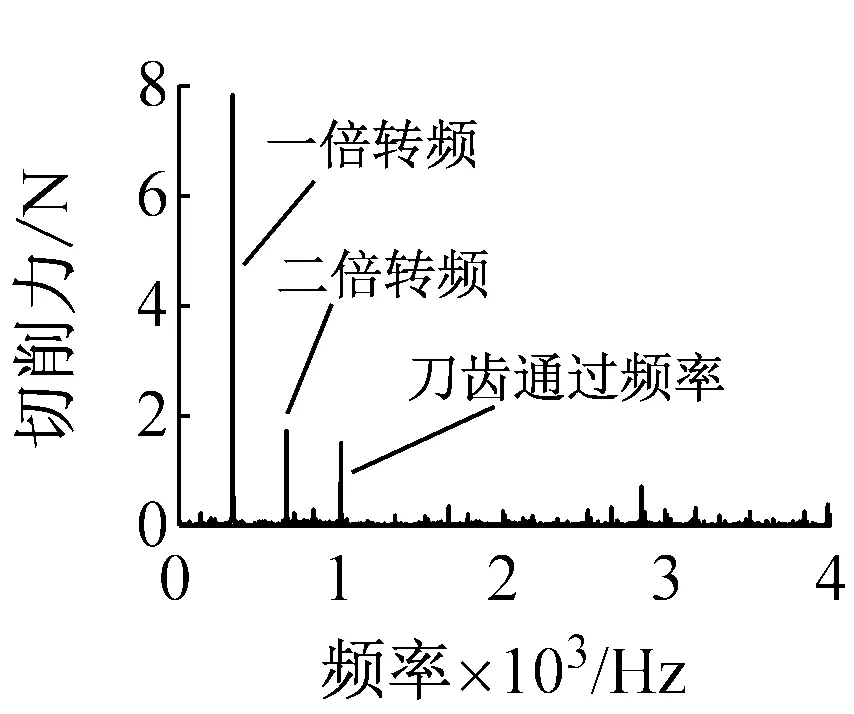

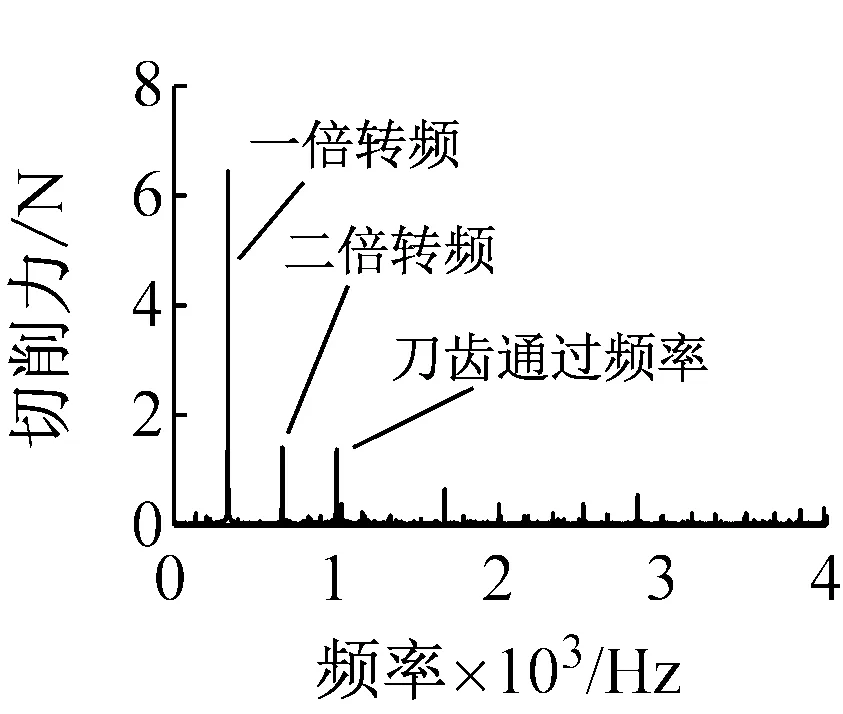

電主軸高速運轉時,軸承的動態支承剛度會發生變化,這會反映到系統的動力學特性當中。用WD501型電渦流位移傳感器測量不同轉速下銑刀刀桿最前端的徑向振動位移,通過其頻譜特性分析軸承-轉子系統動力學特性的變化。測試中采樣頻率為10 000 Hz,采樣時間0.1 s,電主軸轉速范圍10 000~20 000 r/min,部分測試結果如圖8所示。由于轉子不平衡造成的離心載荷與轉速的平方成正比,頻率為一倍轉頻,所以主軸運轉時,一倍轉頻處出現較大幅值;與此同時,頻譜的二倍轉頻處也出現峰值,其原因很可能是電機的電磁不平衡拉力對轉子的作用結果[22];外部噪聲信號會引起頻譜中固有頻率處的峰值,并且隨著轉速的升高,第一階徑向振動固有頻率會隨之減小,這是由于軸承支承剛度隨轉速升高而降低的原因。

圖7 第一階徑向振動固有振型Fig.7 First order natural modal shapes of radial vibration

(a) 10 000 r/min

(b) 14 000 r/min

(c) 20 000 r/min圖8 電主軸徑向振動位移的頻譜Fig.8 Frequency spectrums of radial vibration displacement of motorized spindle

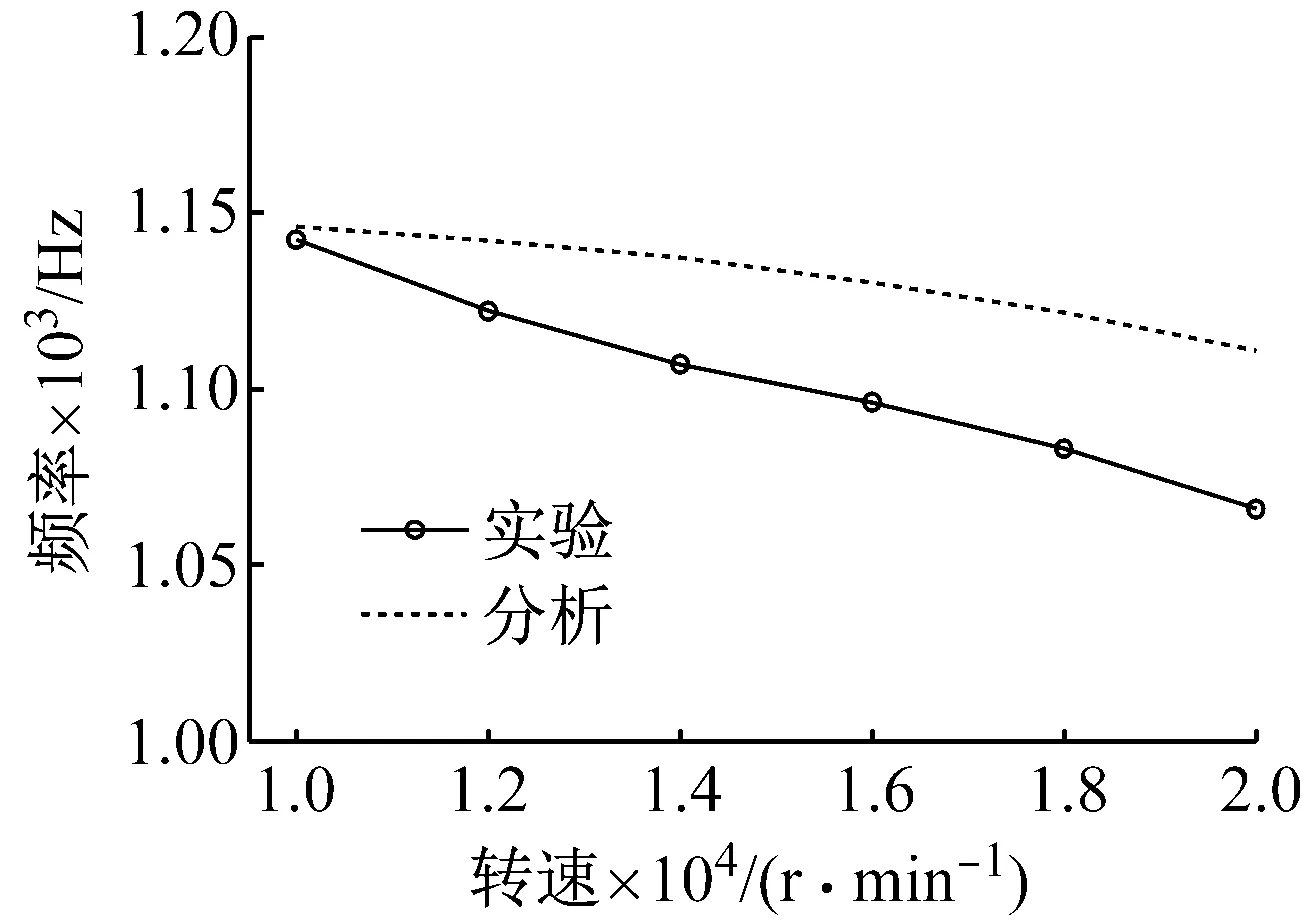

圖9展示了軸承-轉子系統第一階徑向振動固有頻率隨轉速變化的分析結果和實驗結果,可以看出,隨著轉速的升高,第一階徑向振動固有頻率不斷減小,這種轉速對系統固有特性的“弱化”作用將反映到電主軸的銑削穩定性能當中。

圖9 第一階徑向振動固有頻率Fig.9 The first order natural frequencies of radial vibration

4.3銑刀刀尖點處傳遞函數

高速運轉下電主軸銑刀刀尖點處傳遞函數的測試非常困難,但是靜態下的測試具有可實施性,其部分測試結果對電主軸高速運轉時的刀具刀尖點傳遞函數有一定借鑒意義。

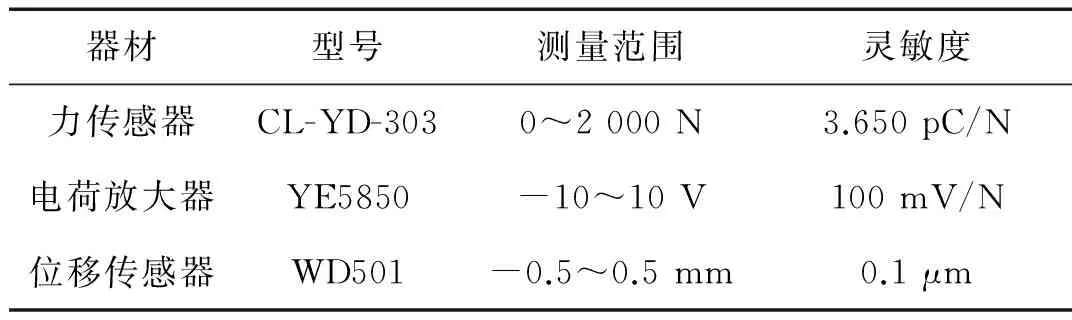

將D62D24A型電主軸及銑刀安裝于Carver_S400型三軸雕刻機床,測試原理如圖10所示,用力錘分別激振刀具刀尖點處x和y方向,并且利用力錘配套的力傳感器測量激振力,同時利用電渦流傳感器測量相應方向上的銑刀振動位移,實驗器材參數見表3。

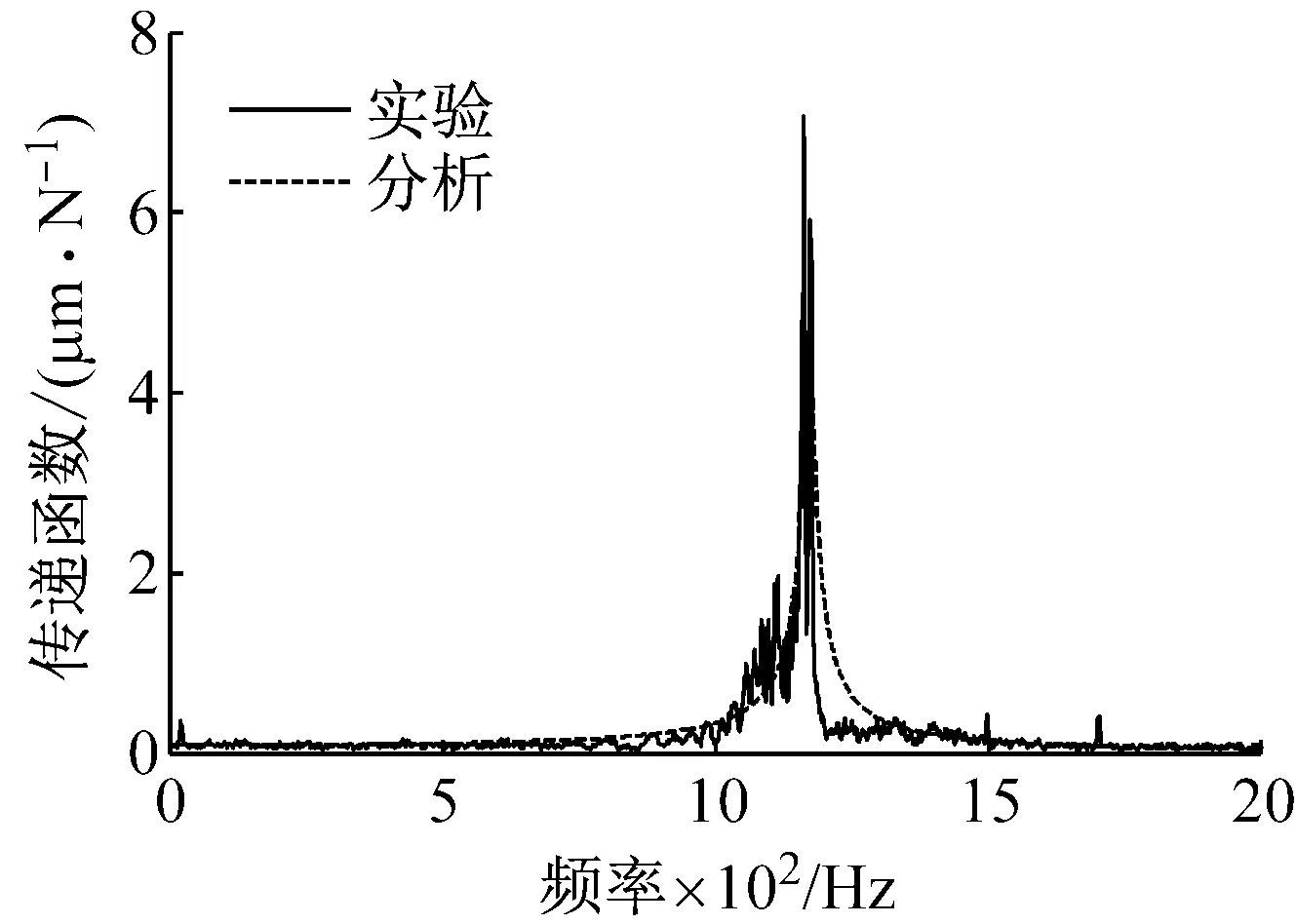

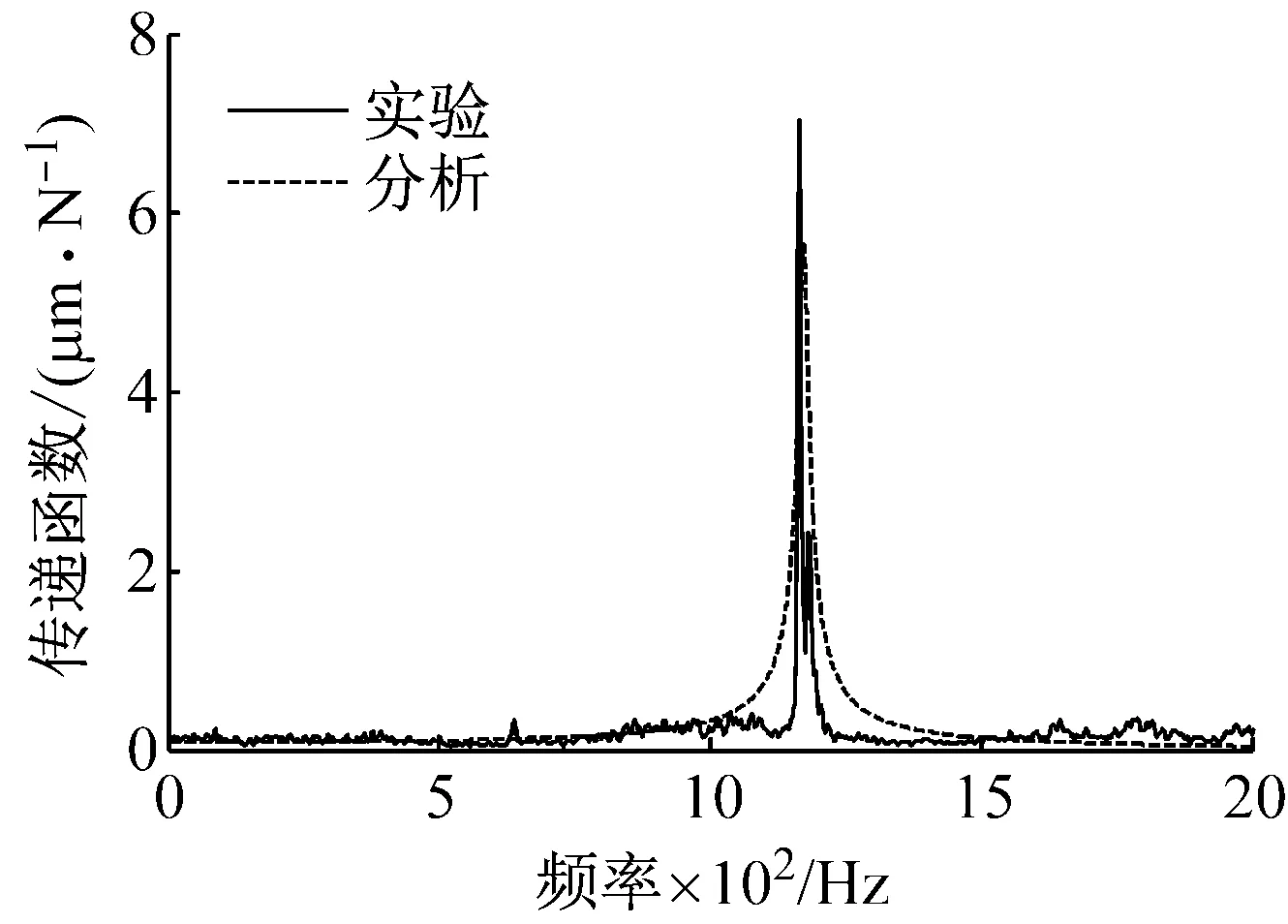

圖11所示為銑刀刀尖點處傳遞函數,在其第一階固有頻率處出現峰值,分別為x方向1 162.1 Hz、y方向1 176.9 Hz,符合圖10中系統固有頻率的變化趨勢,模態固有阻尼比分別為x方向1.52%和y方向1.34%,此結果應用于理論模型,計算銑刀相同位置處的傳遞函數,與實驗結果相比較基本一致。電主軸運轉過程中的模態固有阻尼比測量困難,可以用靜態時測試結果近似替代。

圖10 刀具刀尖點處傳遞函數測試示意圖Fig.10 Test schematic of transfer functions at milling cutter

表3 測試參數Tab.3 Test parameters

由于高速運轉的電主軸系統動力學特性會受到轉速的影響,所以銑刀刀尖點處的傳遞函數也會受到轉速“弱化”作用的影響。圖12表示考慮轉速影響與不考慮轉速影響的情形下電主軸銑刀刀尖點處x方向的傳遞函數分析結果,可以看出:隨著轉速的升高,軸承徑向支承剛度減小,軸承-轉子系統第一階固有頻率降低,銑刀刀尖點處傳遞函數峰值也會向低頻方向移動,且幅值有所增大。

(a) x方向

(b) y方向圖11 銑刀刀尖點處傳遞函數Fig.11 Transfer functions at milling cutter

4.4電主軸銑削穩定性能

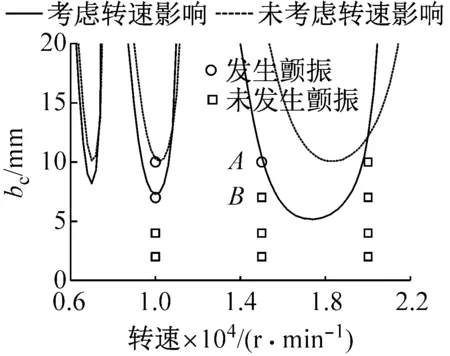

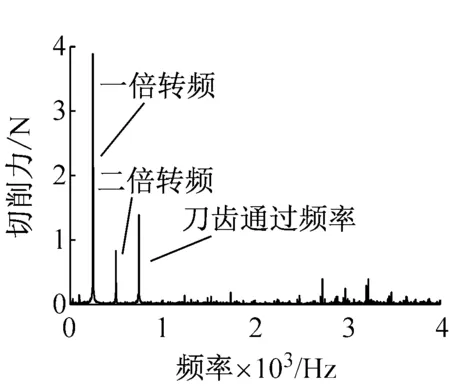

根據上述高速電主軸銑削穩定性理論,計算系統銑削穩定性瓣圖,研究不同轉速下的極限切削厚度,分析高速銑削的穩定加工區域,同時完成相應的實驗研究。測試加工過程中工件受到的切削力,力傳感器型號為Kistler 9251A,靈敏度為8 pC/N。加工過程中進給方向為y方向,進給速度為0.12 m/min,逆銑,被加工材料為鋁6061-T6,切削轉速分別為10 000 r/min、15 000 r/min和20 000 r/min,切削深度為0.3~2.0 mm,切削厚度為2~10 mm,穩定切削后采集切削力信號的動態值,采樣頻率為10 000 Hz。

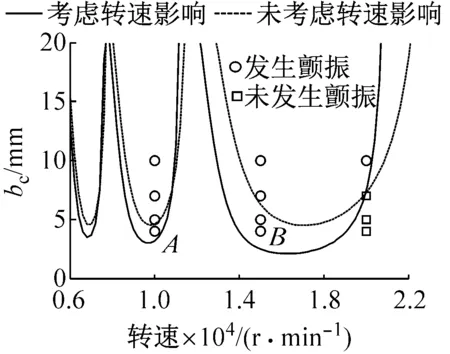

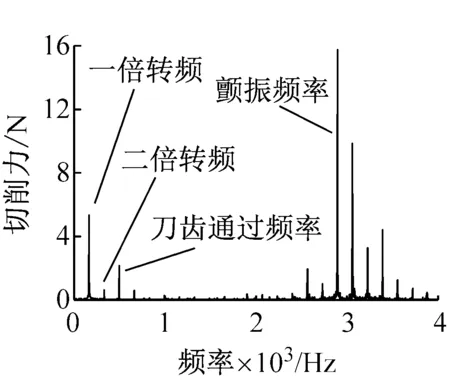

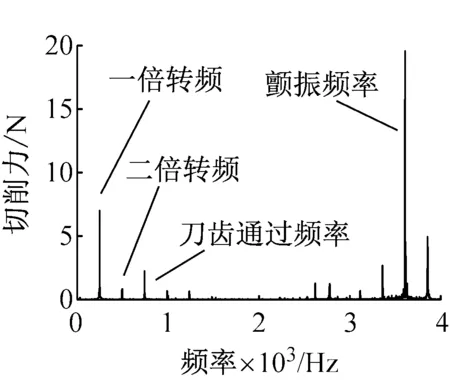

圖13表示切削深度為0.3 mm時的銑削穩定瓣圖和相應的實驗結果。由于銑削深度很小,所以銑削厚度極限值較高,無論考慮轉速的影響與否,銑削厚度極限值均在5 mm以上。與未考慮轉速影響相比較,考慮轉速時,不但穩定瓣圖的每個葉瓣底端隨著轉速的升高逐漸下降,而且存在朝低速方向移動的趨勢。圖中還標出了不同銑削厚度和不同轉速下,銑削過程發生顫振的情況,可以看出,轉速為10 000 r/min時,切削厚度為7.0 mm和10.0 mm時發生了顫振,轉速為15 000 r/min時,切削厚度為10.0 mm時發生了顫振,轉速為20 000 r/min時,各個切削厚度均未發生顫振。考慮轉速影響時的分析結果更符合實際情況,轉速對電主軸銑削穩定性能的影響不可以忽略。在A點和B點的切削力頻譜可以看出,一倍轉頻和二倍轉頻處出現了峰值,其原因在前面經討論過,在此不再做贅述,由于銑刀有三個刀齒,所以峰值在三倍轉頻處也會出現,為刀齒通過頻率。若是以未考慮轉速時的系統銑削穩定瓣圖進行判定,A點和B點均不會發生顫振,但是根據其切削力頻譜可以看出,A點在3 000 Hz附近出現顫振頻率,B點未發生顫振,若是根據考慮轉速影響時的系統銑削穩定瓣圖進行判定,A點正好落在分界線上,將發生顫振,與實驗結果相吻合,這說明高轉速的作用使得系統銑削穩定性能減弱。

(a) ac=0.3 mm

(b) A點

(c) B點圖13 切削深度為0.3 mm時的系統銑削穩定瓣圖及其實驗結果Fig.13 Milling stability lobe diagrams and test results when ac=0.3 mm

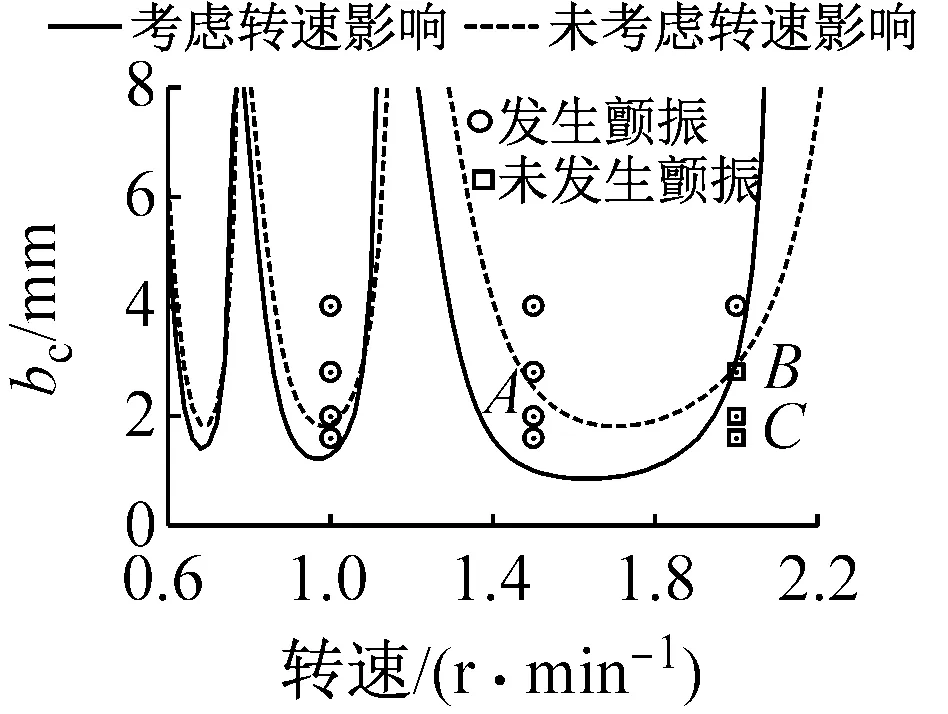

圖14和圖15分別表示切削深度為1.0 mm和2.0 mm時的銑削穩定瓣圖和相應的實驗結果。均可以看出,考慮轉速影響時的系統穩定瓣圖的每個葉瓣底端隨著轉速的升高逐漸下降,并且存在朝低速方向移動的趨勢,更加符合實驗結果,證明了轉速對系統銑削穩定性能有著“弱化”的作用。而且隨著切削深度的增大,極限銑削深度不斷減小,系統更容易發生顫振。

(a) ac=1.0 mm

(b) A點

(c) B點圖14 切削深度為1.0 mm時的系統銑削穩定瓣圖及其實驗結果Fig.14 Milling stability lobe diagrams and test results when ac=1.0 mm

(a) ac=2.0 mm

(b) A點

(c) B點

(d) C點圖15 切削深度為2.0 mm時的系統銑削穩定瓣圖及其實驗結果Fig.15 Milling stability lobe diagrams and test results when ac=2.0 mm

5 結 論

通過建立高速電主軸系統銑削穩定性模型,理論分析并且實驗驗證了D62D24A型電主軸在轉速影響下系統動力學特性和銑削穩定性能的若干規律,得出以下結論:

(1) 高速電主軸系統固有特性受到高轉速的影響,軸承的“軟化”作用使得系統第一階徑向振動固有頻率隨著轉速的升高而降低。

(2) 高轉速對系統固有特性的“弱化”作用會反映到刀具刀尖點處的傳遞函數,從而影響到系統的銑削穩定性能,表現為切削穩定瓣圖中穩定區域的減小。

(3) 固有頻率的分析結果與實驗結果在高轉速階段的誤差相對較大,可能存在其他影響系統動力學特性的因素,如溫升與熱膨脹因素,有待深入研究。

[1] 張伯霖. 高速切削技術及應用[M]. 北京: 機械工業出版社, 2003.

[2] TERMAN T, BOLLINGER J G. Graphical method for finding optimum bearing span for overhung shafts[J]. Journal of Machine Design, 1965, 37(12): 159-162.

[3] SHARAN A M, SANKAR S, SANKAR T S. Dynamic analysis and optimal selection of parameters of a finite element modeled lathe spindle under random cutting forces[J]. Journal of Vibration Acoustics, 1983, 105(4): 467-475.

[4] SHIN Y C. Bearing nonlinearity and stability analysis in high speed machining[J]. Journal of Engineering Industry, 1992, 114(1): 23-30.

[5] WANG K F, SHIN Y C, CHEN C H. On the natural frequencies of high-speed spindles with angular contact bearings[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 1991, 205(3): 147-154.

[6] CHEN C H, WANG K W, SHIN Y C. An integrated approach toward the modeling and dynamic analysis of high speed spindles, Part 1: system model[J]. Journal of Vibration and Acoustics, 1994, 116(4): 506-513.

[7] CHEN C H, WANG K W, SHIN Y C. An integrated approach toward the modeling and dynamic analysis of high speed spindles, Part 2: dynamics under moving end load[J]. Journal of Vibration and Acoustics, 1994, 116(4): 514-522.

[8] NELSON H D. A finite rotation shaft element using timoshenko beam theory[J]. Journal of Mechanical Design, 1980, 102(4): 793-803.

[9] LI H Q, SHIN Y C. Integrated dynamic thermo-mechanical modeling of high speed spindles, Part 1: model development[J]. Journal of Manufacturing Science and Engineering, 2004, 126(1): 148-158.

[10] LI H Q, SHIN Y C. Integrated dynamic thermo-mechanical modeling of high speed spindles, Part 2: solution procedure and validations[J]. Journal of Manufacturing Science and Engineering, 2004, 126(1): 159-168.

[11] ENGIN S, ALTINTAS Y. Mechanics and dynamics of general milling cutters, Part 1: helical end mills[J]. International Journal of Machine Tools and Manufacture, 2001, 41(15): 2195-2212.

[12] ALTINTAS Y, BUDAK E. Analytical prediction of stability lobes in milling[J]. Annals of the CIRP, 1995, 44(1): 357-362.

[13] FAASSEN R P H, VAN D W N, OOSTERLING J A J. Prediction of regenerative chatter by modeling and analysis of high-speed milling[J]. International Journal of Machine Tools and Manufacture, 2003, 43(14): 1437-1446.

[14] 梁窨君, 王寧生, 姜澄宇. 薄壁零件高速銑削動態切削力[J]. 南京航空航天大學學報, 2008, 40(1): 89-93.

LIANG Yinjun, WANG Ningsheng, JIANG Chengyu. Dynamic milling force method for high-speed milling of thin-walled parts[J]. Journal of Nanjing University of Aeronautics and Asronautics, 2008, 40(1): 89-93.

[15] 于駿一, 吳博達. 機械加工振動的診斷識別與控制[M]. 北京: 清華大學出版社, 1994.

[16] HAHN R S. On the theory of regenerative chatter in precision grinding operations[J]. Transactions of the ASME, 1954, 76: 593-597.

[17] 蔣宇平,龍新華,孟光.薄壁結構件銑削加工振動穩定性分析[J].振動與沖擊,2016,35(2):45-50.

JIANG Yuping,LONG Xinhua,MENG Guang.Stability analysis for thin-walled milling processes[J].Journal of Vibration and Shock,2016,35(2):45-50.

[18] HARRIS T A, KOTZALAS M N. Rolling bearing analysis, Part 2: advanced concepts of bearing technology[M]. 5th ed. Beijing: China Machine Press, 2011.

[19] 李松生. 超高速電主軸球軸承-轉子系統動力學性能的研究[D]. 上海: 上海大學, 2006.

[20] HAN S M, BENAROYA H, WEI T. Dynamics of transversely vibrating beams using four engineering theories[J]. Journal of Sound and Vibration, 1999, 225(5): 935-988.

[21] 王勖成, 邵敏. 有限單元法基本原理和數值方法[M]. 北京: 清華大學出版社, 1995.

[22] GUO D, CHU F, CHEN D. The unbalanced magnetic pull and its effects on vibration in a three-phase generator with eccentric rotor[J]. Journal of Sound and Vibration, 2002, 254(2): 297-312.

Millingstabilityofhighspeedmotorizedspindles

SHAN Wentao1, CHEN Xiaoan2, WANG Hongchang1, YU Chengtao1

(1. College of Mechanical Engineering,Jiangsu University of Technology, Changzhou 213001, China;2. College of Mechanical Engineering,Chongqing University, Chongqing 400044, China)

A bearing-rotor dynamical model for high speed motorized spindles was established. And the transfer functions at the milling tool were analyzed. On this basis, the milling stability model for motorized spindle systems was proposed. Then, taking the D62D24A type motorized spindle as an example, the weakening effect of the speed on the bearing dynamical stiffness was analyzed, and the first order inherent modal shape and inherent frequency were computed. The milling stability of the system was investigated numerically and experimentally. The milling stability lobe diagrams of the system were analyzed considering the influence of the rotating speed. The theoretical and experimental results describe the trend of milling stability of the system.

high speed motorized spindle; dynamic model; milling stability

TH133

A

10.13465/j.cnki.jvs.2017.19.037

國家自然科學基金青年基金(51405209);江蘇省青藍工程優秀青年骨干教師項目

2016-04-29 修改稿收到日期:2016-08-12

單文桃 男,博士,講師,1987年生

陳小安 男,博士,教授,1956年生