基于ADMAS的整車寬度優化方法

李小俊

(安徽江淮汽車集團股份有限公司,安徽 合肥 230009)

引言

中國民族汽車的發展依靠自主創新,依靠自主知識產權,民族汽車的開發設計水平在近幾年取得了令世人矚目的成績,從以前對標國外車型進行開發,到現在根據市場的需求開發符合消費者滿意的民族汽車,國家的發展過程也是企業的成長過程。本文主要針對新一款 MPV車型,從整車成本和開發周期考慮如何在現有 MPV車型上通過尺寸變更、造型變化來開發新車型。

整車寬度=輪距+輪胎中心至胎側的距離*2+安全間隙*2+車身工藝尺寸*2(A+2B=輪距)

整車寬度受發動機寬度、懸架形式、輪胎大小及整車造型影響,在發動機、懸架、輪胎及造型確定的情形下,影響整車寬度的主要因素就是懸架的寬度,對匹配麥弗遜懸架的整車來說下臂長度是影響懸架寬度的關鍵,發動機艙的寬度A根據發動機寬度定義,發艙到輪心的距離B既要滿足空間布置也要滿足性能要求。本文主要解決B值的大小。

圖1 整車寬度示意圖

1 動力學模型的建立

利用汽車動力學仿真軟件ADMAS建立面向結構的參數實體模型,應用多剛體系統動力學原理進行仿真。首先建立懸架的ADMAS模型仿真分析,仿真結果作為參考目標,通過調節參數懸架既要滿足整車空間布置又要滿足性能要求。

需要同平臺車型底盤相關參數如下:

(1)提取轉向及懸架硬點坐標;

(2)各襯套的力/變形曲線;

(3)彈簧力/變形曲線;

(4)建立轉向、懸架、穩定桿模型;

(5)緩沖塊的力/變形曲線。

通過以上數據建立懸架模型的拓撲結構。

圖2 懸架的ADMAS模型

模型的拓撲結構反映懸架部件之間連接關系,不表示實物,模型中要增加彈簧變形曲線、襯套變形曲線、緩沖塊的變形曲線,輸入輪胎載荷,將零部件調整到實車狀態,設置限位塊、襯套和彈簧預載。設定完畢模擬汽車在道路上行駛車輪四輪定位參數變化的情況。

2 懸架的KC分析

通過對一系列尺寸變更的懸架(懸架臂長尺寸從剪短10mm、20mm、30mm一直到剪短150mm共11組數據)做KC分析。

2.1 前束

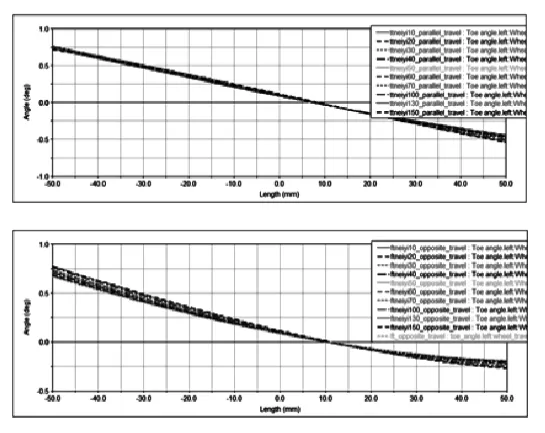

圖3 同跳反跳前束與輪跳的關系

車輪上跳時前束多設計成零值或負值,負前束是整車質量變化引起質心位置變化時轉向依然方便轉向,前束要求-4deg/m~ -15deg/m,本懸架臂長在剪短10mm~剪短150mm變化內,前束是-14deg/m滿足要求。

2.2 外傾角

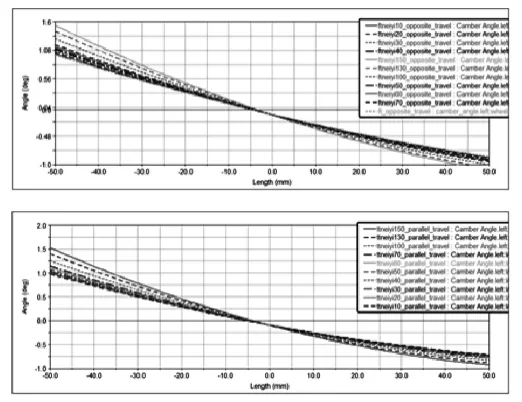

圖4 同跳反跳外傾角與輪跳的關系

汽車工程手冊上推薦上跳時,外傾角變化為-10~+10(±50mm)范圍內應合理懸架懸架的設計參數,車輪由下向上跳動時外傾角由正值變成負值,臂長在剪短 10mm~剪短150mm變化內,外傾角由10到1.50之間變化,可以看出臂長對外傾角影響較大,臂長剪短不應該超過30mm。

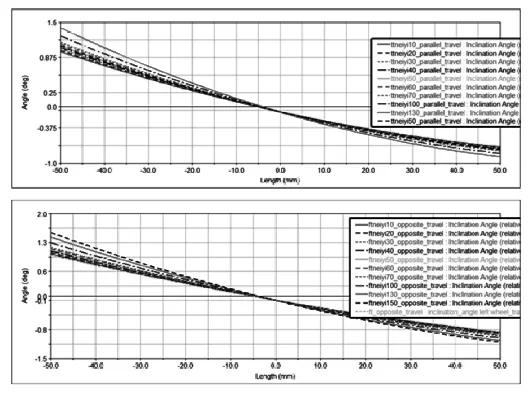

2.3 主銷后傾角

主銷后傾角利于汽車直線行駛,主銷后傾角越大主銷后傾力矩越大,一般要求在20~100之間,圖示臂長在剪短10mm~剪短150mm變化內,后傾角由4.10到5.20之間變化,在設計范圍內符合懸架設計要求。

圖5 同跳反跳主銷后傾角與輪跳的關系

2.4 主銷內傾角

主銷內傾角起車輪自動回正作用,利用汽車自重回復原位置的效應,主銷內傾角的存在減小轉動方向盤的力,轉向輕便,減少轉向系統力矩的波動。主銷內傾角設計要求一般是70~130,圖示臂長在剪短10mm~剪短150mm變化內,主銷內傾角在0.90~1.40變化,滿足懸架設計要求。

圖6 同跳反跳主銷內傾角與輪跳的關系

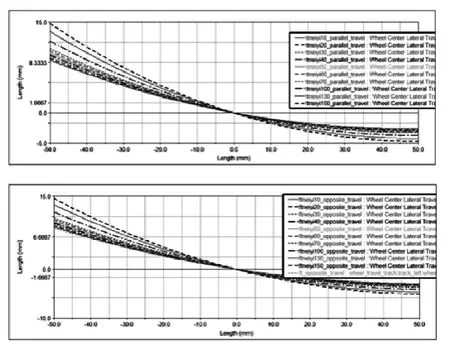

2.5 單邊輪心距

輪心距變化越小輪胎磨損越小,圖中看出臂長越短,輪心距變化越大,設計上要求輪心距一般不大于 10mm,從圖上看出臂長剪短不應小于40mm。

圖7 輪心距與力的關系

綜上分析發現,懸架臂長對外傾角和輪心距影響較大,為減小輪胎磨損,臂長剪短不超過30mm。

3 懸架承載性分析

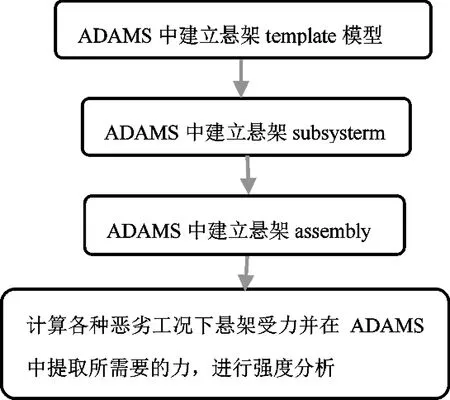

懸架擺臂長度變化的同時穩定桿、轉向節也在變化,整車尺寸、重量變更,懸架零部件需進行強度分析來滿足設計要求(本文以臂長剪短 30mm,穩定桿剪短 60mm,轉向節尺寸不變)。分析懸架強度的分析流程如下:

圖8 懸架強度的分析流程

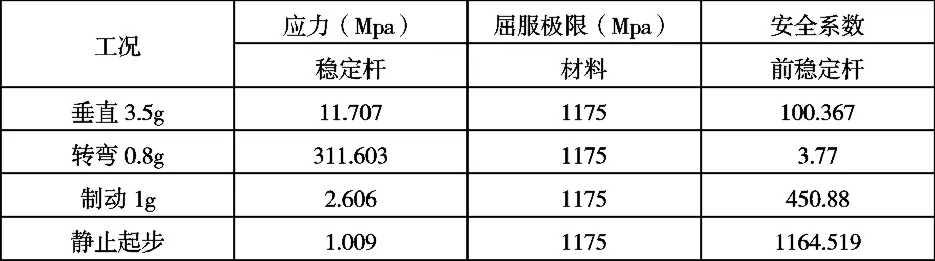

3.1 穩定桿強度分析

圖9 穩定桿有限元分析模型

六面體網格化有限元模型,為提高分析的準確性根據實際對該模型進行約束和加載,分析采用的強度工況垂直3.5G、轉向0.8G、制動1G和加速起步四個主要極限工況,根據ADMAS動力學模型提取的力和扭矩建立分析工況。前穩定桿安全系數均大于 1,滿足強度要求,其中四種工況下,穩定桿受力最大的時候為轉彎時,其它工況下幾乎不起作用,此屈服極限為1175MPa,因此滿足要求。

表1 前穩定桿應力結果

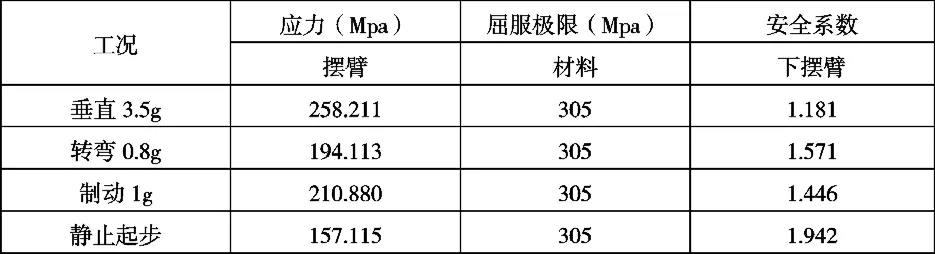

3.2 擺臂強度分析

圖10 下擺臂模型

六面體網格化有限元模型,為提高分析的準確性根據實際對該模型進行約束和加載,分析采用的強度工況主要有垂直3.5G、轉向0.8G、制動1G和加速起步四個主要極限工況,根據ADMAS動力學模型提取的力和扭矩建立分析工況。下擺臂安全系數均大于 1,滿足強度要求,其中四種工況下,下擺臂受力最大的時候為垂直3.5g時,此時安全系數大于1,因此滿足要求。

表2 擺臂應力結果

3.3 轉向節強度分析

圖11 轉向節有限元分析模型

六面體網格化有限元模型,為提高分析的準確性根據實際對該模型進行約束和加載,分析采用的強度工況垂直3.5G、轉向0.8G、制動1G和加速起步四個主要極限工況,根據ADMAS動力學模型提取的力和扭矩建立分析工況。

表3 轉向節應力結果

轉向節安全系數均大于1,滿足強度要求。

4 結論

本文提供了一種對整車寬度精確計算的一種方法,在現有車型上同平臺開發不同車型時,輸入現有車型的底盤參數,仿真優化過程中進行調整參數,以開發車型的市場定位為目標,仿真優化整車的尺寸,對整車寬度的定義提供了一種精確的方法。

[1] 趙海賓,趙巍.汽車懸架系統建模與仿真研究[J].汽車實用技術,2016.2.

[2] 余志生.汽車理論,北京:機械工業出版社,2000.

[3] 陳立平,張云清,任衛群,覃剛.機械系統動力學分析及 ADAMS應用教程.

[4] 廖抒華,曹玨,鐘金志.ADAMS懸架模型精度提高的一種方法[J].汽車實用技術. 2016.2.