大型內齒圈感應淬火裂紋研究與改善

■ 葉小飛,易亮,朱百智

感應加熱淬火與傳統普通淬火相比,具有工藝簡單,工件變形小,高效節能環保,以及易于實現機械自動化等優點,成為一種常用的表面熱處理技術。內齒圈作為風電齒輪箱傳動機構的重要組成部分,常采用感應淬火硬化方式進行加工。但隨著齒圈模數的增大,既要滿足隨之增加的有效硬化層深度,又要預防裂紋,難度相當高。因此,在實際生產中,部分大型內齒圈的感應淬火裂紋問題,導致了巨大的經濟損失及交貨期延遲。本文通過優化感應淬火工藝,解決了裂紋問題,穩定了質量。

1. 大型內齒圈技術參數

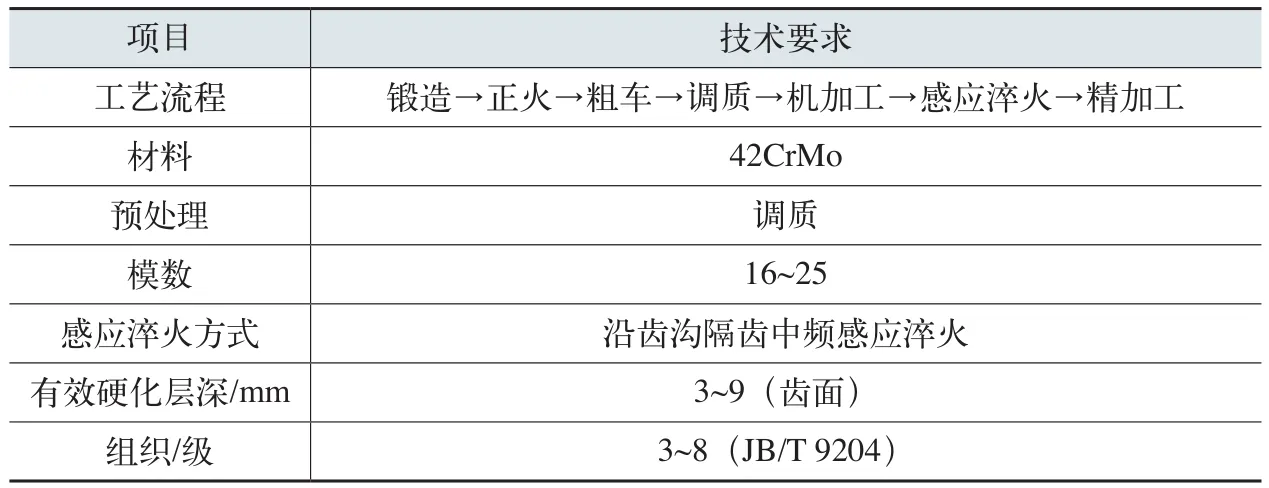

內齒圈加工技術要求見表1。

2. 裂紋影響因素

感應淬火裂紋的主要質量影響因素包括:原材料、預備熱處理、銑齒和感應淬火工藝等方面。例如材料的淬透性,成分偏析,預備熱處理組織狀態,以及銑齒工序齒部余量的分配等,都在一定程度上影響著感應淬火質量穩定性。感應淬火工藝主要影響因素有加熱速度、淬冷烈度、淬火溫度等。本文著重通過調節加熱功率、掃描速度、噴淋流量等工藝參數來優化感應淬火工藝,降低淬火過程中的組織應力和熱應力導致的淬火裂紋。

表1 內齒圈加工技術要求

3. 工藝參數優化

(1)參數優化 為降低裂紋風險,工藝優化思路如下:減緩加熱速度可以減少淬硬層的溫度差,避免次表層過熱導致晶間強度降低形成微裂紋,以及減小次表層后發生轉變體積膨脹產生的組織應力;淬冷烈度降低,使得零件在馬氏體轉變區緩冷,獲得比體積均勻一致的馬氏體組織;降低淬火溫度,以降低隨后淬火冷卻過程中產生的熱應力及組織應力。

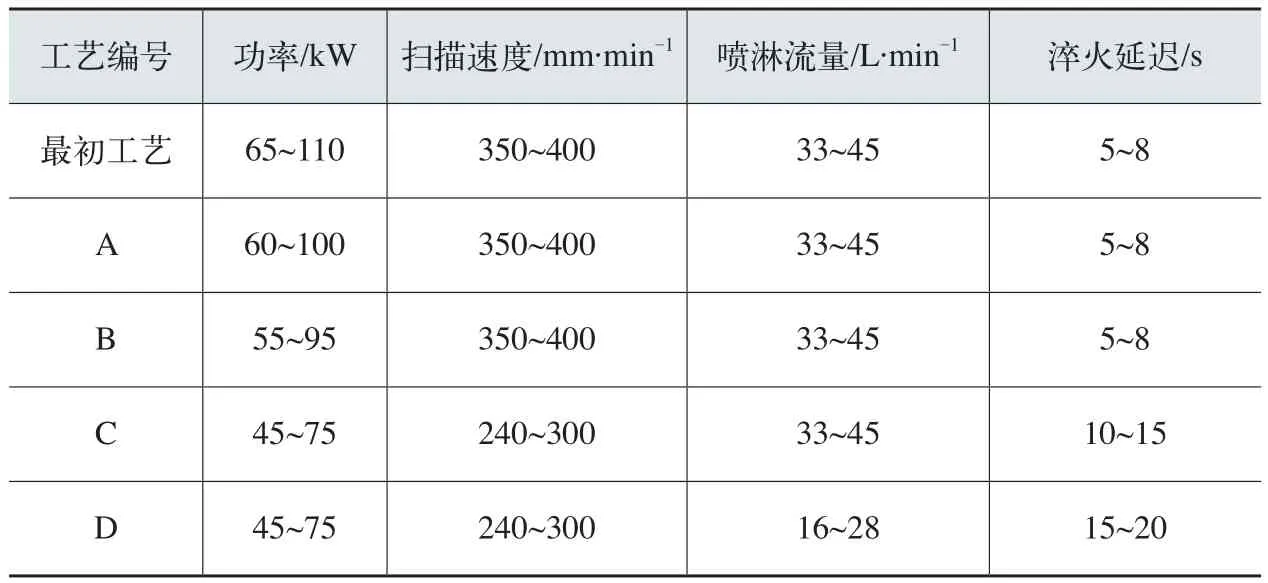

優化方案:如前所述,在滿足感應淬火層深技術要求的前提下,可通過降低加熱功率、掃描速度、噴淋流量,以及延遲淬火時間等方法對感應淬火工藝進行優化,以解決齒圈裂紋問題。工藝參數優化見表2。

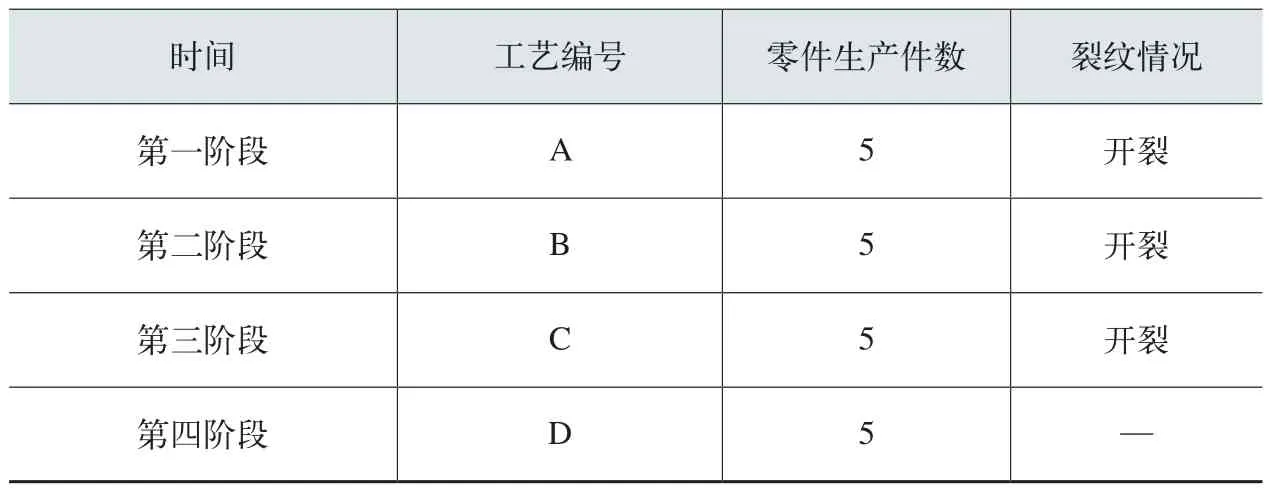

(2)生產驗證 對優化的A、B、C、D四組工藝進行小批量實踐生產驗證,結果見表3。在優化工藝的小批量實踐生產中,前面三組A、B、C三種工藝依然發現有齒圈開裂,磁痕顯示如附圖所示。

而第D組工藝在小批量試生產未發生齒圈裂紋現象。后續采用該優化的D工藝生產了36件齒圈,未發現齒圈裂紋。小批量生產結果表明,優化的感應淬火工藝(功率降低24%、掃描速度降低25%,噴淋流量降低15%,淬火延遲8s),降低了齒圈的開裂風險。

表2 大型內齒圈感應淬火工藝方案

表3 大型內齒圈感應淬火小批量實踐生產結果

4. 推廣應用

優化后的工藝已推廣應用于數千件齒圈,未發生開裂情況,感應淬火齒圈質量可靠性得到提高。

大齒圈裂紋磁痕顯示圖

[1] 鄭長進,吳中亮,王世成.風電內齒圈感應淬火工藝的過程控制[J].金屬熱處理,2013,38(3):100-102.

[2] 陳國民,閆滿剛. 對我國齒輪感應淬火技術的評述[J].金屬熱處理,2004,29(1):33-38.

[3] 趙欣,蔣陵平,肖鵬. 感應淬火層內的裂紋分析[J].西華大學學報,2011,30(3):57-59.

[4] 鋼的熱處理裂紋和變形編寫組. 鋼的熱處理裂紋和變形[M].北京:機械工業出版社,1978.