PA 6/PET扁平復(fù)合纖維界面分布的數(shù)值模擬

葉 賀,潘 俊,張榮根,馮 培*,楊崇倡,

(1.東華大學(xué) 機(jī)械學(xué)院,上海 201620; 2.紡織裝備教育部工程研究中心,上海 201620)

復(fù)合異形纖維紡絲成形過(guò)程中,熔體間界面位置分布穩(wěn)定性是影響復(fù)合異形纖維成形質(zhì)量的關(guān)鍵因素[1]。當(dāng)兩種聚合物熔體在異形微孔流道內(nèi)流動(dòng)時(shí),不同的微孔結(jié)構(gòu)參數(shù)和紡絲工藝參數(shù)會(huì)使兩種聚合物熔體流動(dòng)速度和壓力產(chǎn)生差異,導(dǎo)致紡絲過(guò)程產(chǎn)生不穩(wěn)定層流,界面位置分布不穩(wěn)定,導(dǎo)致紡絲時(shí)絲條產(chǎn)生扭曲、粘板等現(xiàn)象。

復(fù)合纖維的紡絲成形過(guò)程中,熔體界面分布的研究大多聚焦于研究聚合物材料、流變特性以及溫度對(duì)界面分布的影響[2-4],且傳統(tǒng)復(fù)合纖維的紡絲成形研究[5-7]通常忽略熔體的壁面滑移效應(yīng),而在實(shí)際紡絲中,噴絲板扁平微孔的長(zhǎng)寬比(W/H)、微孔深度(L)以及熔體流量比對(duì)纖維成形也具有重要的影響,且壁面滑移的影響不可忽略。因此,作者以聚對(duì)苯二甲酸乙二醇酯(PET)和聚己內(nèi)酰胺(PA 6)為例,分析兩種聚合物熔體在復(fù)合噴絲板扁平孔道內(nèi)流動(dòng),在動(dòng)力學(xué)數(shù)學(xué)模型的基礎(chǔ)上,考慮壁面滑移這一彈性行為,進(jìn)行數(shù)值模擬,研究扁平微孔的W/H、L以及熔體流量比對(duì)復(fù)合熔體PA 6和PET界面位置分布的影響。

1 數(shù)值方程及模擬參數(shù)的設(shè)定1.1 紡絲動(dòng)力學(xué)數(shù)學(xué)模型

理論狀態(tài)下,復(fù)合異形纖維成形過(guò)程遵循三大守恒的基本定律,假定熔體不可壓縮的前提下,忽略慣性項(xiàng)、絲條重力的影響。其能量方程、動(dòng)量方程、連續(xù)性方程分別如式(1),(2),(3)所示。

(1)

η▽2V-▽P=δ/R

(2)

(3)

式中:ρ為密度;t為時(shí)間;V為速度矢量;Cv是熔體的體積熱容;T為溫度;K為熱傳導(dǎo)率;τ為應(yīng)力張量;P為壓力;η是黏度;δ為表面張力;R為高斯曲率。

1.2 滑移因子的確定

參照Mooney[8]的方法研究壁面滑移行為:在熔融紡絲過(guò)程中,考慮壁面滑移這一彈性行為,假定聚合物熔體不可壓縮且為穩(wěn)態(tài)層流,則在扁平微孔中,其滑移速度方程、扁平微孔流量方程以及形狀因子方程分別如式(4),(5),(6)所示。

Vs=θξm

(4)

(5)

(6)

式中:Vs為滑移速度;θ為滑移系數(shù);m為冪律指數(shù);ξ為壁面處的剪切應(yīng)力;W為扁平微孔長(zhǎng)度;H為扁平微孔寬度;Q為單孔體積流量;Fq為形狀因子;i為1,3,5....;h為函數(shù)變換系數(shù)。

一般而言,扁平微孔中,W/H大于10,其Fq小于1,故當(dāng)其在同樣體積流量下,與常規(guī)矩形微孔形狀相比,扁平孔道中聚合物熔體流動(dòng)時(shí)需要的壓力降更高。參照汪春[9]所做壁面滑移研究,PET和PA 6熔體的θ分別取為1.5,1.2。

1.3 幾何模型

建立幾何模型,如圖1所示。BS1為PET入口;BS2為PA 6入口;BS3為噴絲孔壁面;BS4為PET與PA 6交界面; BS5為自由面(纖維表面)。

圖1 扁平微孔幾何模型Fig.1 Geometric model of flat microhole

1.4 模擬參數(shù)的設(shè)定

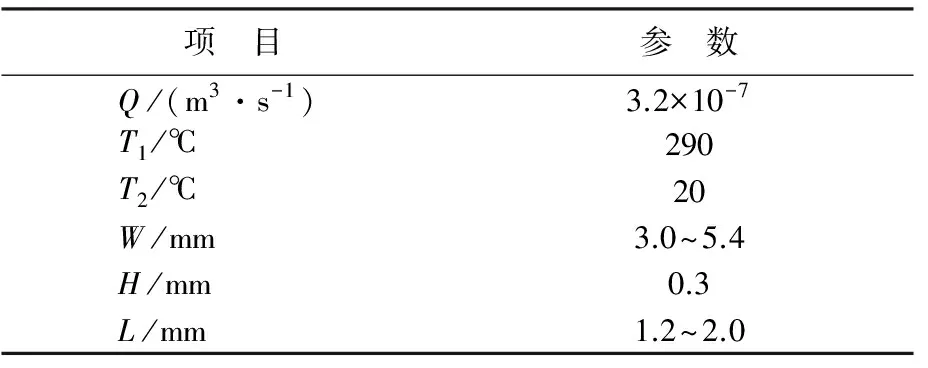

模擬參數(shù)包括材料物性參數(shù)和模擬紡絲工藝參數(shù),見表1和表2。其中,n為非牛頓指數(shù),λ為松弛時(shí)間,η0為零切黏度,Cp為熱容量,T1為紡絲入口溫度,T2為紡絲冷卻溫度。

表1 材料物性參數(shù)Tab.1 Physical index of feedstocks

表2 模擬紡絲工藝參數(shù)Tab.2 Simulated spinning process parameters

1.5 邊界條件

數(shù)值模擬時(shí),設(shè)定以下邊界條件:兩種流體的流動(dòng)沒(méi)有穿透界面;界面之間沒(méi)有相對(duì)滑移;界面上兩種聚合物熔體切向速度相同;兩側(cè)切向應(yīng)力張量相等;孔道邊界添加滑移系數(shù);流動(dòng)出口設(shè)定作用零法向力和零切向力。

1.6 數(shù)值模擬計(jì)算

(7)

式中:η∞為無(wú)窮零切黏度。

有限元數(shù)值計(jì)算的迭代算法為Pi-card迭代算法,速度采用Mini-element線性插值,微孔部分設(shè)置3D網(wǎng)格重置。

2 結(jié)果與討論

2.1 微孔W/H對(duì)界面位置分布的影響

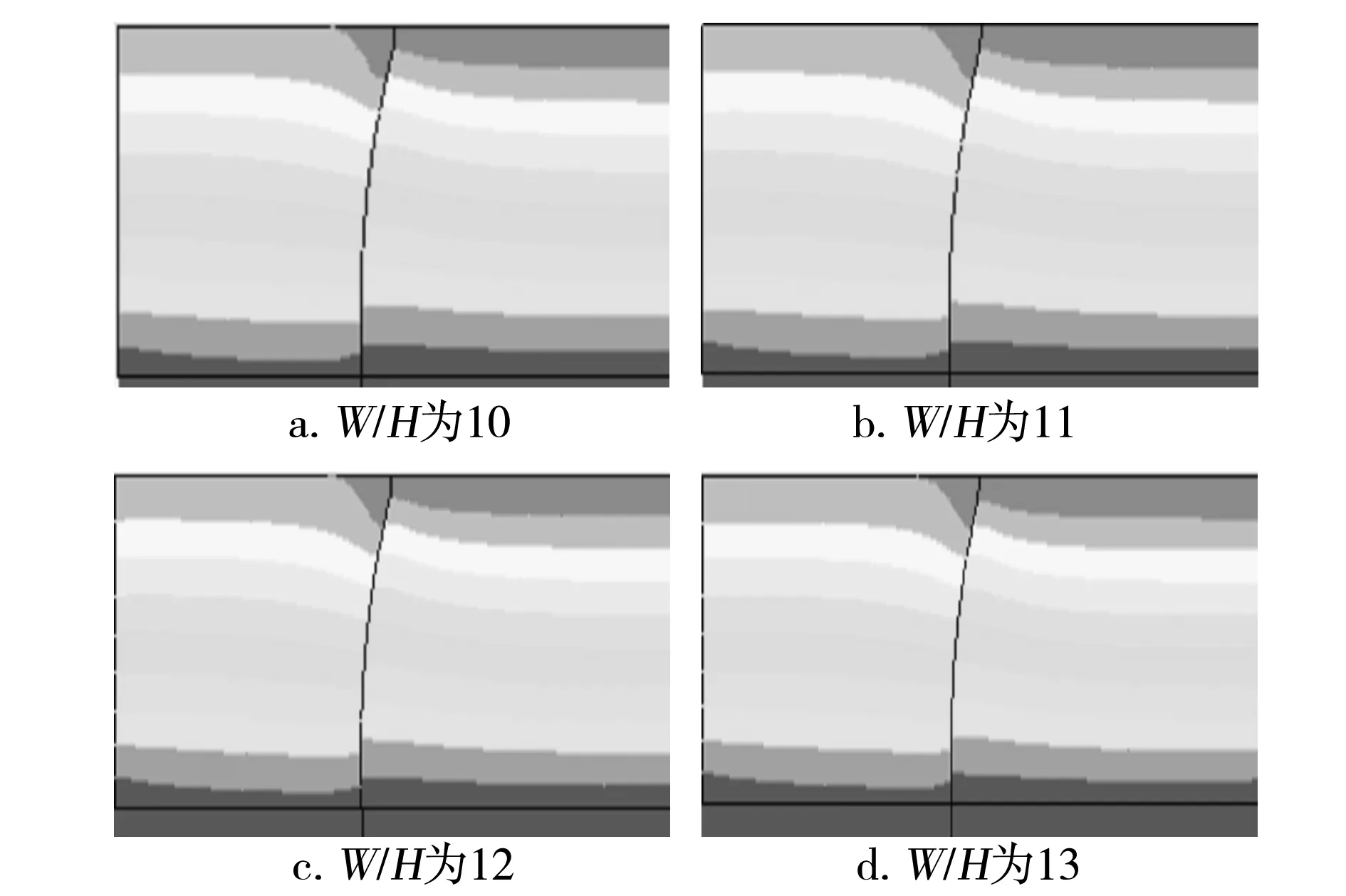

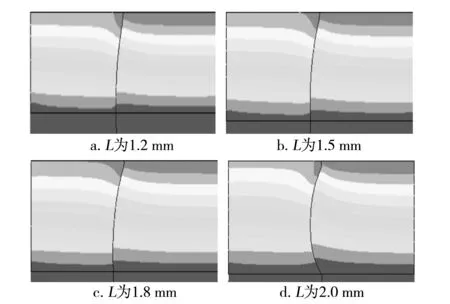

為研究噴絲板微孔W/H對(duì)界面位置的影響,在Q為3.2×10-7m3/s、PET:PA 6流量比為1:1不變的情況下,噴絲板微孔L為1.5 mm,噴絲板微孔W/H根據(jù)工廠經(jīng)驗(yàn)分別設(shè)置為10,11,12,13,研究熔體流動(dòng)過(guò)程中的界面位置分布規(guī)律,計(jì)算結(jié)果如圖2所示。本文中的界面位置偏移量是指PA 6和PET的界面位置偏移量;偏移量為正,代表PET一側(cè)偏向PA 6一側(cè),偏移量為負(fù),代表PA 6一側(cè)偏向PET一側(cè);界面相對(duì)偏移量可理解為整體變化趨勢(shì)。

圖2 不同W/H時(shí)噴絲板孔道內(nèi)界面位置分布Fig.2 Interface position distribution in spinneret hole with different W/H ratioW/H:1—10;2—11;3—12;4—13

由圖2可知,界面偏移量為正,表示PA 6/PET扁平復(fù)合纖維界面由PET一側(cè)偏向PA 6一側(cè)。在一定范圍內(nèi),W/H的不同僅對(duì)熔體界面位置產(chǎn)生一定的影響,而對(duì)相對(duì)偏移量沒(méi)有產(chǎn)生影響,即隨著W/H增大,界面位置偏移量逐漸增大。

由圖3可以發(fā)現(xiàn),噴絲板W/H的變化對(duì)熔體兩側(cè)壓力分布影響不大。故噴絲板微孔W/H的變化主要影響到熔體界面位置偏移量的分布。

圖3 不同W/H時(shí)熔體的等壓線分布Fig.3 Isopiestic distribution of melt at different W/H ratio

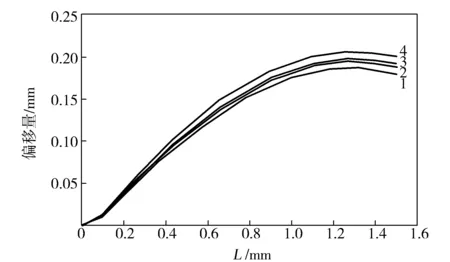

2.2 微孔L對(duì)界面位置分布的影響

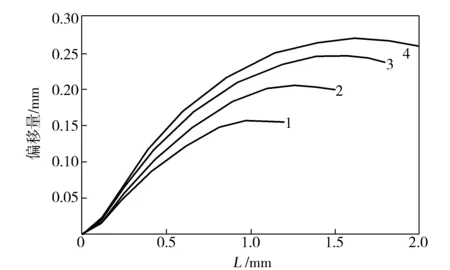

為研究微孔L對(duì)界面位置的影響,在Q為3.2×10-7m3/s、PET:PA 6流量比為1:1不變的情況下,噴絲板微孔W/H設(shè)定為10,分別將微孔L設(shè)置為1.2,1.5,1.8,2.0 mm,研究不同L對(duì)界面位置分布的影響,結(jié)果如圖4所示。

圖4 不同L時(shí)噴絲板孔道內(nèi)界面位置分布Fig.4 Interface position distribution in spinneret holes with different LL:1—1.2 mm;2—1.5 mm;3—1.8 mm;4—2.0 mm

由圖4可知,界面偏移量為正,表示PA 6/PET扁平復(fù)合纖維界面由PET一側(cè)向PA 6一側(cè)偏移。不同的L影響熔體在孔道內(nèi)流動(dòng)時(shí)的界面分布位置,隨著噴絲板L的增大,熔體界面位置偏移量逐步增大,界面相對(duì)偏移量也逐步增大。

通過(guò)圖5對(duì)比不同L時(shí)熔體的等壓線分布可知,熔體兩側(cè)壓力分布相對(duì)均勻,同一截面處壓力差別不大。

圖5 不同L時(shí)熔體的等壓線分布Fig.5 Isopiestic distribution of melt at different L

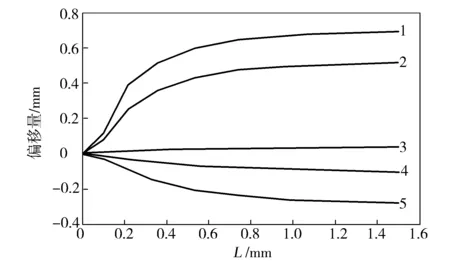

2.3 流量比對(duì)界面位置分布的影響

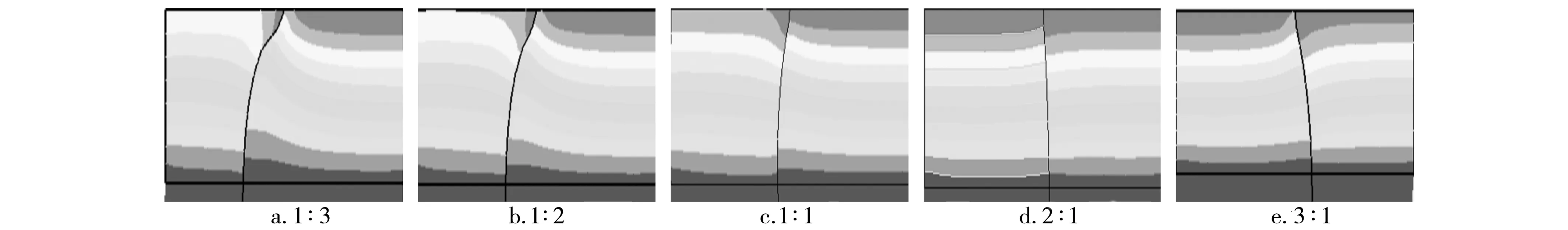

為研究流量比對(duì)界面位置的影響,在Q為3.2×10-7m3/s,W/H為10,L為1.5 mm,紡絲溫度設(shè)定在290 ℃時(shí),設(shè)定不同的PET/PA 6流量比。PA 6:PET流量比為1:1,1:2,1:3,2:1,3:1進(jìn)行數(shù)值模擬,計(jì)算結(jié)果如圖6所示。

圖6 不同PA 6/PET流量比時(shí)噴絲板孔道內(nèi)界面位置分布Fig.6 Interface position distribution in spinneret hole at different PA 6/PET flow ratioPA6:PET流量比:1—1:3;2—1:2;3—1:1;4—2:1;5—3:1

由圖6可知,偏移量為正時(shí),表示熔體界面偏向于PA 6一側(cè),當(dāng)其為負(fù)時(shí),表示熔體界面偏向于PET一側(cè)。復(fù)合紡絲時(shí),不同的PA 6/PET流量比會(huì)對(duì)熔體界面的分布產(chǎn)生較大的影響,會(huì)導(dǎo)致噴絲板孔道內(nèi)熔體界面發(fā)生偏移,流量比對(duì)噴絲板孔道內(nèi)的熔體界面的相對(duì)偏移量影響較小,但是其對(duì)熔體界面位置分布影響巨大。

由圖7可以看出,當(dāng)PET:PA 6流量比為1:1時(shí),界面兩側(cè)的剪切流動(dòng)基本呈對(duì)稱分布,此時(shí)的界面偏移主要是由于PET/PA 6的流動(dòng)特性差異造成的,即PET流動(dòng)性差于PA 6流動(dòng)性,導(dǎo)致界面偏向于PA 6一側(cè);當(dāng)PET:PA 6流量比為2:1時(shí),界面位置偏向于PET一側(cè),原因是PET流量增大時(shí),根據(jù)非牛頓流體的剪切變稀特征,界面兩側(cè)的剪切速率差值增大,熔體黏度差異增加,引起界面偏移增大,此時(shí)界面偏移主要由PET流量的加大導(dǎo)致界面兩側(cè)差異的增大造成,此時(shí)流量比對(duì)界面分布的影響大于材料特性對(duì)界面分布的影響。隨著PA 6/PET流量比的增大,熔體界面位置偏移量由PA 6一側(cè)逐步減小至PET一側(cè)反向逐步增大;通過(guò)圖6對(duì)比其等壓線分布可知:同一截面處的壓力差異隨著PA 6/PET流量比的增大而逐步減小至反向增大。

圖7 不同PA 6/PET流量比時(shí)熔體的等壓線分布Fig.7 Isopiestic distribution of melt at different PA 6/PET flow ratios

3 結(jié)論

a. 在一定范圍內(nèi),隨著W/H值的增大,界面位置偏移量逐漸增大,相對(duì)偏移量沒(méi)有變化;噴絲板W/H的變化對(duì)同一截面處熔體兩側(cè)壓力分布差異影響不大。

b. 不同的噴絲板L影響扁平熔體在孔道內(nèi)流動(dòng)時(shí)的界面分布位置,隨著噴絲板L的增大,熔體界面位置偏移量逐步增大,界面相對(duì)偏移量也逐步增大;但熔體兩側(cè)壓力分布相對(duì)均勻,同一截面處壓力差異不大。

c. 當(dāng)總流量不變的情況下,不同的PA 6/PET流量比對(duì)界面偏移量的影響很大,隨著PA 6/PET流量比的增大,熔體界面位置偏移量由PA 6一側(cè)逐步減小至PET一側(cè)反向逐步增大;同一截面處的壓力差異隨著PA 6/PET流量比的增大而逐步減小至反向增大。合理的流量比能夠減小界面偏移量,改善紡絲時(shí)復(fù)合扁平纖維的成形效果。

d. 扁平纖維界面分布的數(shù)值模擬對(duì)與PA 6:PET物性指標(biāo)類似的其他高聚物的復(fù)合紡絲具有指導(dǎo)意義。

參 考 文 獻(xiàn)

[1] 紀(jì)占國(guó).分層界面滑移對(duì)聚合物共擠成型過(guò)程影響的數(shù)值模擬研究[D].南昌:南昌大學(xué),2008.

Ji Zhanguo.The numerical simulation on influence of interfacial slipping on polymer co-extrusion molding process[D].Nanchang:Nanchang University,2008.

[2] Han C D, Shetty R.Studies on multilayer film coextrusion. I. The rheology of flat film coextrusion[J]. Polym Eng Sci,1976,16(10):697-705.

[3] Puissant S, Vergnes B, Demay Y, et al. A general non-isothermal model for one-dimensional multilayer coextrusion flows[J]. Polym Eng Sci,1992, 32(3):213-220.

[4] Matsunaga K, Kajiwara T, Funatsu K. Numerical simulation of multi-layer flow for polymer melts-A study of the effect of viscoelasticity on interface shape of polymers within dies[J]. Polym Eng Sci,1998,38(7):1099-1111.

[5] 楊崇倡,譚志強(qiáng),魏蕊,等.扁平纖維紡絲成形研究Ⅰ.扁平纖維紡絲成形的數(shù)字模型及模擬分析[J].合成纖維工業(yè),2009,32(3):56-59.

Yang Chongchang,Tan Zhiyin,Wei Rui,et al. Study on flat fiber formation Ⅰ.Mathematical model and simulation analysis of flat fiber formation[J].Chin Syn Fiber Ind,2009,32(3):56-59.

[6] 呂洪,劉正恒,馬驛,等.PBT/PET 并列型復(fù)合紡絲的研究[J].合成技術(shù)及應(yīng)用,1995,10(1):8-14.

Lv Hong, Liu Zhengheng,Ma Yi, et al.Study on PBT/PET side-by-side conjugate spinning[J]. Syn Tech Appl,1995,10(1):8-14.

[7] 張敏, 孫勝, 賈玉璽. 雙層聚合物共擠出過(guò)程的數(shù)值模擬[J].高分子材料科學(xué)與工程,2005,21(6):15-19.

Zhang Min, Sun Sheng, Jia Yuxi.Numerical simulation of double-layer polymer coextrusion process[J]. Polym Mater Sci Eng,2005, 21(6):15-19.

[8] Mooney M. Explicit formulas for slip and fluidity[J]. J Rheol,1931(2):210-222.

[9] 汪春. 紡絲成形過(guò)程中聚合物熔體壁面滑移的研究[D].上海:東華大學(xué), 2016.

Wang Chun. Research on wall slip of polymer melt in spinning process[D].Shanghai:Donghua University, 2016.

[10] Gupta S, Uday V, Raghuwanshi A S, et al. Simulation of blow molding using Ansys Polyflow[J]. Apcb Proced, 2013,5:468-473.