轎車車身側(cè)圍外板B柱表面沖壓缺陷的調(diào)整(下)

文/劉勇·奇瑞捷豹路虎汽車有限公司

側(cè)圍外板B柱表面缺陷整改工藝方案

B柱表面質(zhì)量成形影響因素排查確認

⑴先對1、2、3項影響因素進行調(diào)查確認。通過調(diào)查,設(shè)備精度良好,滑塊的壓力變化在規(guī)定范圍內(nèi)。氣墊壓力在理想狀態(tài)(壓力小,凸凹量變大;壓力大,材料開裂),壓力變化的范圍很小,完全符合成形時對壓力波動的要求,托桿長度符合標準要求。

⑵再對4、5、6項影響因素進行調(diào)查確認。由于模具結(jié)構(gòu)限制,平衡塊位置無法變動。上下模具的研合率較好。拉延筋的布置及形狀合理,研合率較好。

⑶不同的材料特性值,對零件表面凸凹的影響較大,屈服強度大的材料,抗失穩(wěn)能力強,因而零件表面凸凹量小,但屈服強度大的材料其延伸率就會降低,易造成零件開裂,通過前期的CAE分析及以往車型側(cè)圍外板成形驗證,側(cè)圍外板材質(zhì)性能要求材料屈服強度在148~150MPa,延伸率在45%~50%的范圍內(nèi),該車型側(cè)圍外板材質(zhì)性能滿足上述范圍要求,故第7項影響因素排除。

整改工藝方案驗證

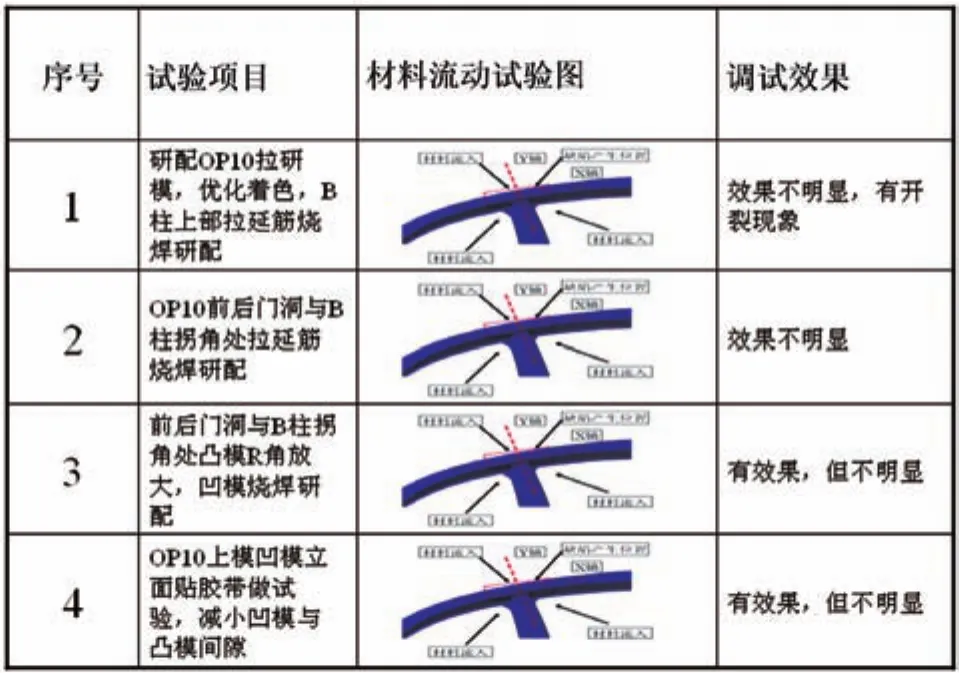

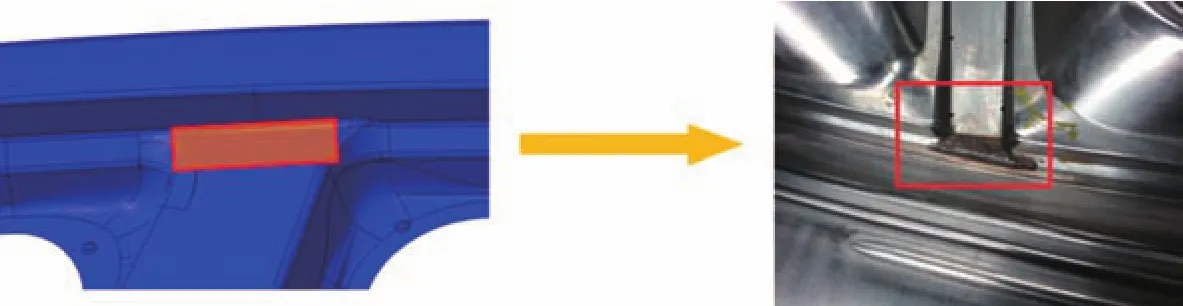

通過對8、9項影響因素進行調(diào)查確認。結(jié)合應(yīng)力應(yīng)變分析,針對影響三個方向進料狀態(tài)的主要因素進行調(diào)整,以達到理想效果。工藝方案試驗方式及上線調(diào)試結(jié)果如圖7所示。通過以上工藝方案試驗效果驗證,通過調(diào)整三向進料狀態(tài),試驗3及試驗4取得了一定整改效果,為此著手制定了以下的詳細整改方案并開始實施。

圖7 工藝方案試驗方式及上線調(diào)試結(jié)果

側(cè)圍外板B柱表面缺陷整改方案

根據(jù)上述的影響因素,為實現(xiàn)制件的拉延穩(wěn)定,消除產(chǎn)品表面缺陷,通過多輪整改,對優(yōu)化和改進此缺陷有明顯效果,現(xiàn)從模具調(diào)整過程中總結(jié)出以下4點整改措施。

圖8 B柱立面拉伸凸模立面角度減小

圖9 B柱臺階面光順

圖10 B柱拐角處R角放大

圖11 B柱平面下沉調(diào)整

整改措施1

在B柱內(nèi)側(cè)取一小段將其拉延凸模立面角度減小1°,凹模相應(yīng)部位做燒焊研配的更改,保證著色間隙,目的是通過減小此處拉延的斜壁式角度來減小此處的工藝余料,起到分散B柱表面多余材料的效果,后工序再通過整形的方式,整形出產(chǎn)品形狀,如圖8所示。

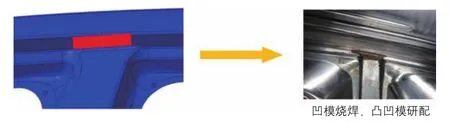

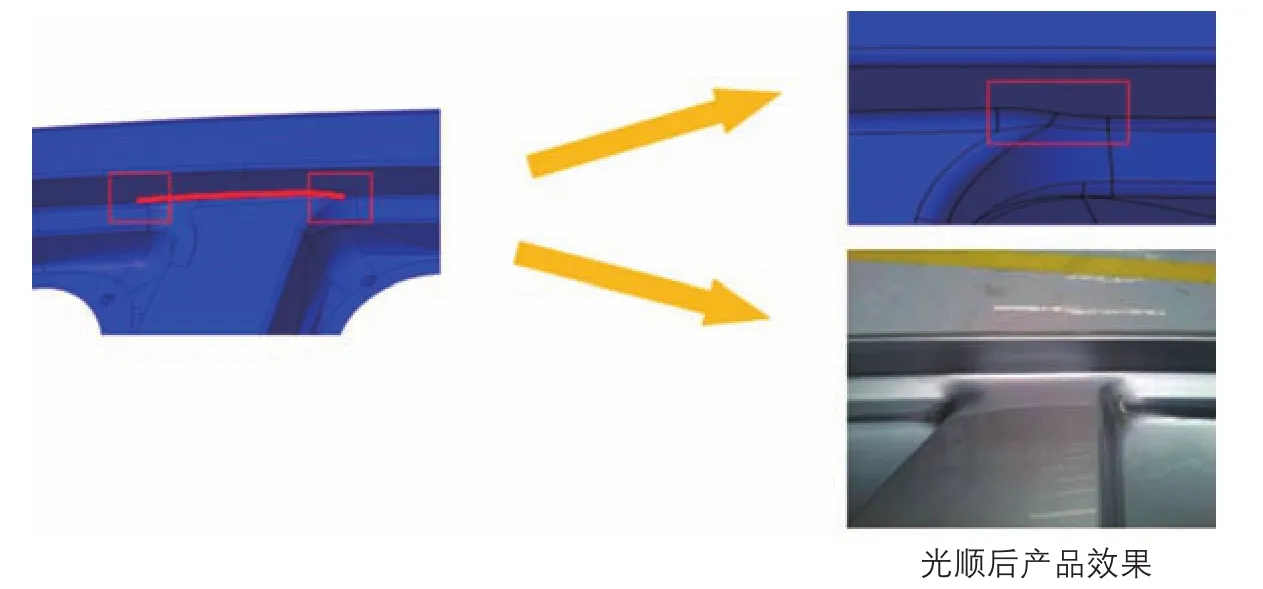

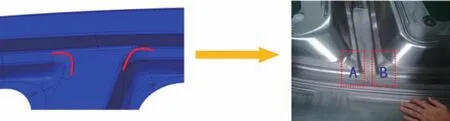

整改措施2

優(yōu)化B柱臺階處產(chǎn)品形狀,均衡拐角處走料速度,緩解外表面波浪,為此將B柱產(chǎn)品形狀做了以下優(yōu)化工作:光順圖9中標紅處棱線,降低產(chǎn)品段差,光順后產(chǎn)品效果如圖9所示。放大凸模R角,R角放大3mm,同時相應(yīng)的凹模著色研配,拉延時A區(qū)域與B區(qū)域同時接觸材料,使材料成形時更加同步,如圖10所示。

將圖11所示產(chǎn)品形狀型面降低1mm,同時相應(yīng)的凹模燒焊研配。

整改措施3

拉延筋在實際應(yīng)用中有幾種形式,作用也多種多樣,但其根本作用是通過材料在流動過程中變形增加進料阻力,減緩走料速度,從而均衡材料流動的量以解決材料流動過快造成形狀表面皺紋甚至由于相鄰位置走料差異過大造成剪裂。從這一基本原理出發(fā),同時調(diào)整拉研模B柱區(qū)域內(nèi)外側(cè)拉延筋,使3個方向的走料速度更均勻,如圖12所示。

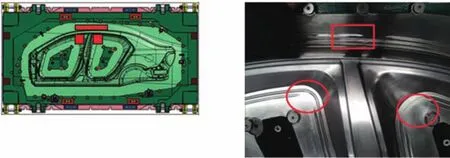

整改效果驗證

在生產(chǎn)過程中通過對模具的調(diào)整,B柱上表面的凸凹量有了明顯改善,經(jīng)過整車外觀評價后,該缺陷消除。分析其原因,一是使三向進料趨于平衡,在成形初期產(chǎn)生的材料聚集得到改善,有利于成形中后期多余材料的充分吸收。二是緩解零件急劇變化一側(cè)的進料阻力,降低內(nèi)應(yīng)力對表面的壓縮作用,改善材料的失穩(wěn)狀態(tài)。整改后最終效果如圖13所示。

圖12 B柱區(qū)域內(nèi)外側(cè)拉延筋調(diào)整

圖13 整改后最終效果(缺陷消除)

模具調(diào)試工作建議

側(cè)圍外板模具在調(diào)試過程中經(jīng)常會遇見又皺又裂的現(xiàn)象,這時必須仔細觀察壓料面的情況,分析各種引起皺裂的原因。如果壓料面有壓痕,凹模圓角半徑處開裂,說明進料困難;如果壓料面形成波紋,則開始進料容易,以后由于波紋的產(chǎn)生,材料流動困難,從而產(chǎn)生起皺開裂,也就是說在拉延過程中,材料流動的難易,都會引起外板的起皺和開裂,那么不同的情況就要用不同的方法去解決。進料困難主要是由壓料面的進料阻力太大引起的。如果壓料面和凹模圓角表面粗糙度值太高,或有反成形,局部拉延太大,就要調(diào)節(jié)起點壓力,減小壓邊力,適當加大凹模圓角,降低表面粗糙度值和加大拉延筋槽的間隙。如果局部拉延變形太大,有反成形,則要采取增加工藝缺口或工藝孔的方法解決。

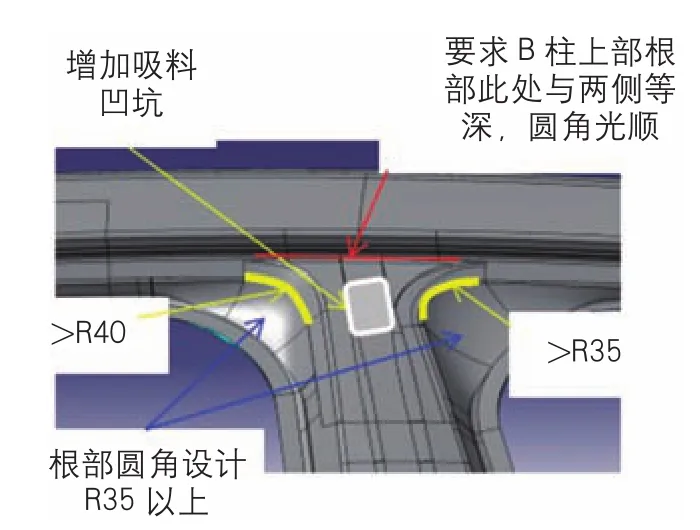

綜上所述,側(cè)圍外板B柱上部波浪可以通過上述措施實施整改優(yōu)化,但也不應(yīng)該一味的通過模具調(diào)整來彌補產(chǎn)品造型的不足所導(dǎo)致的工藝缺陷,為此通過對比其他車型側(cè)圍外板B柱上部表面狀態(tài)及產(chǎn)品結(jié)構(gòu),總結(jié)出以下4點優(yōu)化產(chǎn)品結(jié)構(gòu)的建議。

經(jīng)驗總結(jié)1

側(cè)圍外板B柱拐角處的圓角過渡盡量放大,目的是增加側(cè)圍外板拉延時前后門洞拐角處的走料速度,平衡來自側(cè)圍外板外側(cè)(與頂蓋搭接側(cè))和來自門洞內(nèi)側(cè)的成形阻力,防止多余的材料堆積在B柱表面不能被及時撐開,進而導(dǎo)致缺陷的產(chǎn)生,如圖14所示。

圖14 B柱區(qū)域各產(chǎn)品參數(shù)設(shè)置

經(jīng)驗總結(jié)2

減少B柱拐角處臺階面,臺階面形狀的增加導(dǎo)致了側(cè)圍外板B柱區(qū)域成形時的材料增加及成形難度加大,給后期模具調(diào)試也帶來很大難度,門洞內(nèi)的走料多,則B柱上部材料多產(chǎn)生波浪缺陷,門洞內(nèi)走料少,B柱區(qū)域立面則容易開裂。為此,優(yōu)化門洞兩側(cè)形狀,平衡拉延成形的材料流入量,是解決缺陷產(chǎn)生的重要手段,如圖15所示。

經(jīng)驗總結(jié)3

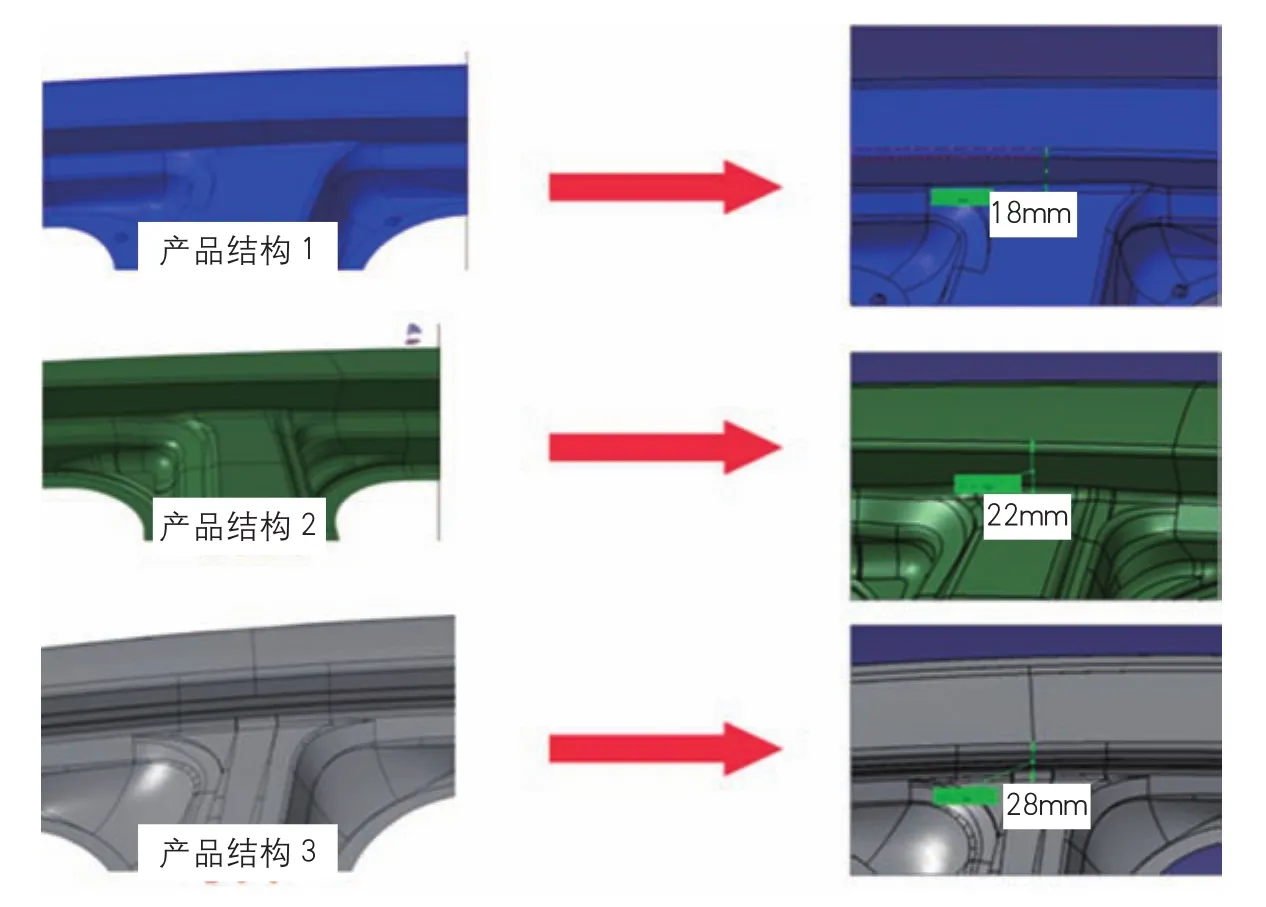

提高B柱上部臺階面成形深度。B柱上部波浪缺陷產(chǎn)生的主要原因是多余的材料沒有及時被周圍形狀吸收,多余的材料堆積形成缺陷,通過現(xiàn)場調(diào)試驗證、多車型的實物對比,以及行業(yè)內(nèi)主機廠之間的對標,發(fā)現(xiàn)將側(cè)圍外板立面成形深度控制在28mm以上,對解決B柱上部波浪的問題有很大好處,如圖16所示。

圖15 B柱拐角處臺階面優(yōu)化方案

圖16 B柱上部臺階面成形深度優(yōu)化方案

圖17 B柱上部臺階面優(yōu)化方案

經(jīng)驗總結(jié)4

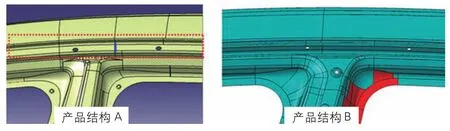

對于前后門洞上部安裝有裝飾條的車型,由于側(cè)圍外板產(chǎn)品本身有裝飾條的安裝面,其安裝面在成形時會吸一部分材料,進而可以起到優(yōu)化B柱表面多料缺陷的效果。通過多車型開發(fā)的經(jīng)驗積累,發(fā)現(xiàn)裝飾條安裝面的寬度對提高制件的表面質(zhì)量有一定影響,如圖17所示,產(chǎn)品結(jié)構(gòu)A由于寬度只有3mm,并沒有起到撐料的作用,依據(jù)現(xiàn)場調(diào)試經(jīng)驗,將寬度增大到12mm以上,B柱表面的波浪缺陷可以消除。

結(jié)束語

拉延模的調(diào)試,尤其是到了主機廠現(xiàn)場后的調(diào)試,可以說是沖壓模具調(diào)試中難度最大,耗費時間最久的工作,其涉及到參數(shù)調(diào)整、平衡塊間隙的調(diào)整、拉延筋的調(diào)整、以及壓料面及型面研合等等。而拉延模調(diào)試工作是否合格,其更主要的判斷依據(jù)就是模具的穩(wěn)定程度,也就是生產(chǎn)出制件質(zhì)量的穩(wěn)定程度。通過上述的調(diào)試過程,需要再次闡述一下調(diào)整拉延筋和壓料面,對壓料部分起皺、制件起皺(波浪)以及開裂的關(guān)系。

對于控制制件型面起皺或者波浪來說,效果明顯的調(diào)試次序是:先拉延筋,后壓料面。起皺是拉延成形過程中的副產(chǎn)品,只要法蘭邊上的褶皺不流到零件的表面,通常不產(chǎn)生影響。

對控制型面開裂來說,效果明顯的調(diào)試次序是:先調(diào)整法蘭邊起皺,然后調(diào)整壓料面,最后再調(diào)整拉延筋。由于拉延筋限制進料,拉延筋的調(diào)整對開裂敏感性的影響遠大于壓料面,所以拉延筋調(diào)整放在最后。