基于模型預(yù)測的自動稱重控制系統(tǒng)研究

汪憲政

(揚州德云電氣設(shè)備集團有限公司,江蘇 揚州 225100)

高精度稱量是工業(yè)生產(chǎn)中影響產(chǎn)品質(zhì)量的關(guān)鍵因素之一,精準稱重技術(shù)也符合我國國民經(jīng)濟各個領(lǐng)域的廣泛迫切需求,具有現(xiàn)實的實際意義。當前我國在高精度、全自動化精準稱重設(shè)備方面由于技術(shù)功能欠缺等問題尚未大規(guī)模普及,因此有必要在現(xiàn)有的稱重裝置方案及控制結(jié)構(gòu)基礎(chǔ)上進行優(yōu)化設(shè)計,研究自動稱重的先進控制策略,開發(fā)功能完善的全自動稱重包裝系統(tǒng)能滿足此類需求。

1 全自動稱重系統(tǒng)分析

本文擬研究系統(tǒng)針對顆粒或粉末狀物料進行自動稱重控制。實際最終稱重的精度可能破壞整體產(chǎn)品結(jié)構(gòu)和最終質(zhì)量,同時稱重的速度決定包裝效率。一般此類系統(tǒng)由料倉下料、稱量倉稱重、機械落料、包裝袋裝料等過程組成,其中現(xiàn)場的稱重控系制單元主要由稱重控制器、稱重傳感器以及下料機構(gòu)組成,通過稱重過程的閉環(huán)控制實現(xiàn)每次稱量。每次稱重結(jié)束并裝袋完成后才能進行下一輪稱重過程。

自動稱重系統(tǒng)的關(guān)鍵部分為稱重控制器,其稱重控制的精度直接影響性能,一般可由PLC 或其它微處理器構(gòu)建。在稱重系統(tǒng)開始運行時,一般先自動檢查儲料斗中的物料充足與否,如果料位不足則應(yīng)動作上級供料系統(tǒng)向儲料斗供料。系統(tǒng)預(yù)先在稱重控制器中或通過上位機通訊設(shè)定所應(yīng)稱量物料的稱量值,同時設(shè)定快、慢兩種落料閾門的動作參數(shù)等,在開始稱重的同時控制準備裝袋機構(gòu)將包裝袋送至卸料機構(gòu)下并通過袋口夾緊裝置加緊袋口。動態(tài)循環(huán)稱重過程中,外部下達系統(tǒng)開始工作信號,預(yù)先設(shè)定好的相關(guān)參數(shù)被調(diào)用到稱重控制器中,稱重控制器運行于稱重狀態(tài),控制器發(fā)出控制指令給控制快、慢兩個落料機構(gòu)閥門,待一次稱重結(jié)束后下料包裝,以實現(xiàn)自動稱重過程。

2 基于模型預(yù)測控制的自動稱重系統(tǒng)研究

常規(guī)稱重方式下對顆粒狀或粉末狀物料落料結(jié)構(gòu)進行控制,考慮空中落料量進行落差值補償控制,即考慮外界干擾后系統(tǒng)其他因素造成的稱重誤差進行下料機構(gòu)動作時間校正,盡力使補償后的稱重精度實現(xiàn)預(yù)先稱重設(shè)定值目標。但在實際落料過程中,下落物料量是不可逆的,動態(tài)落料有著明顯的時變性、與非線性,每次落差補償都必須在下一次稱重過程中實現(xiàn)當前值的修改,所以稱重效率和準確度很難同時滿足要求。因此本文準備開展稱重過程優(yōu)化控制策略,采用計及空中落料量的預(yù)測控制方法,對實際落料過程中的空中量進行模型預(yù)測,實時計算各落料機構(gòu)的動作時間來滿足動態(tài)稱重的高精度和高效率要求。

一般稱重過程的落料機構(gòu)可以實現(xiàn)快、慢、停三種方式,對應(yīng)u(t)三種控制狀態(tài),設(shè)定e為稱重目標值與實際稱量值的實時誤差,u是控制器發(fā)出的控制信號。設(shè)定落料時刻的起始時刻t=0,設(shè)定初始動作偏差值,在快落料期間,控制器輸出u=u1;在t=t1時刻,即e=e1時,快落料過程結(jié)束,從而進入慢給料進程,控制器發(fā)出信號u=u2;在t=t3時刻,即e=e2,落料閥門全部關(guān)閉,停止落料,這時稱重控制器輸出信號為u=u0。

受隨機干擾落料過程對象采用受控自回歸積分滑動平均模型來描述:

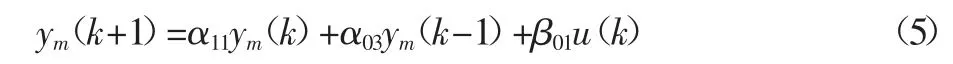

這里ξ(k)是的隨機序列,表示受落料沖擊等隨機干擾的影響。依據(jù)對動態(tài)稱重過程的研究,料量預(yù)測模型可以表達如下:

當e>e1(k)時,

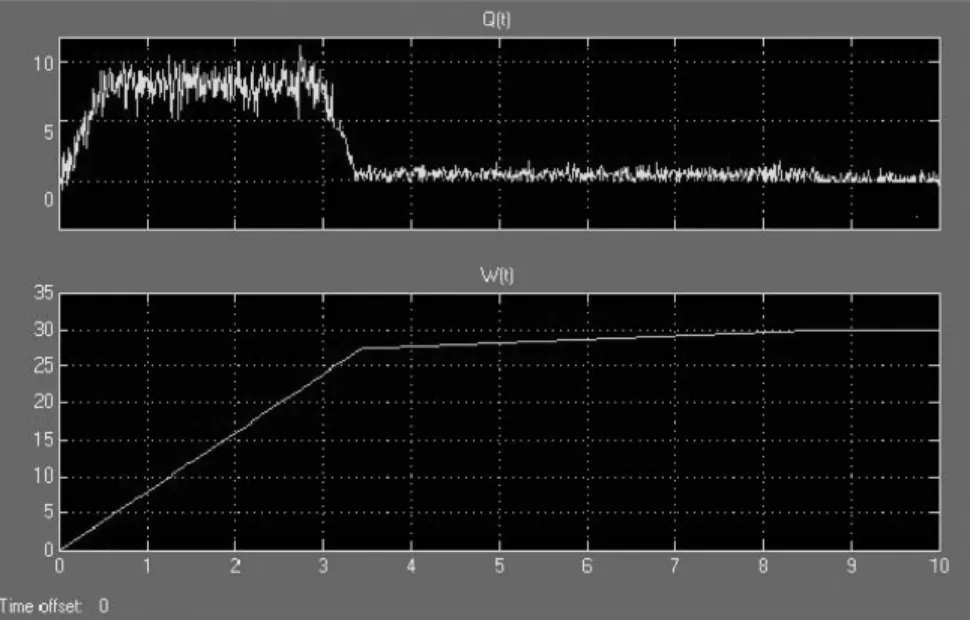

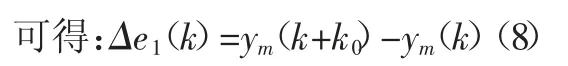

當e2(k) 當e≤e2(k)時, 根據(jù)預(yù)測模型,當e>e1(k),第k次模型輸出有 計算u(k)從u1跳變到u2后的ym輸出值,則由 到k+k0有 此時模型輸出變化趨于穩(wěn)定,也就是到達落料穩(wěn)定狀態(tài)。 由Δe1(k)與Δe2(k)修正到切換系數(shù)e1,e2的大小,可以決定控制器輸出的下一個控制量u(k+1)。 圖1 外加干擾時預(yù)測控制仿真圖 如圖1 表明當存在外加干擾時,采用預(yù)測控制方法時稱重系統(tǒng)工作過程曲線圖,設(shè)定外部干擾量為正常落料量設(shè)定值+20%~-40%范圍波動。從系統(tǒng)時間稱重控制結(jié)果來看,系統(tǒng)抗干擾能力較強,在存在干擾波動較大情況下也可以保持穩(wěn)定可靠稱重的控制效果,表明本文采用的動態(tài)稱重模型預(yù)測控制策略可行。

3 系統(tǒng)仿真驗證