尾緣彎折角對(duì)寬攻角范圍渦輪葉片氣動(dòng)性能影響的數(shù)值研究

方堪羨 ,李 維 ,張紹文 ,張村元

(1.中國(guó)航發(fā)湖南動(dòng)力機(jī)械研究所,湖南株洲412002;2.中小型航空發(fā)動(dòng)機(jī)葉輪機(jī)械湖南省重點(diǎn)實(shí)驗(yàn)室,湖南株洲412002)

0 引言

高速直升機(jī)是未來直升機(jī)的重要發(fā)展方向,針對(duì)高速直升機(jī)高速飛行時(shí)需要降低旋翼轉(zhuǎn)速的工作特點(diǎn),采用變轉(zhuǎn)速渦軸發(fā)動(dòng)機(jī)是滿足高速直升機(jī)動(dòng)力需求的重要技術(shù)途徑之一。變轉(zhuǎn)速渦軸發(fā)動(dòng)機(jī)可根據(jù)直升機(jī)飛行狀態(tài)的變化,在發(fā)動(dòng)機(jī)一定的功率范圍內(nèi)改變動(dòng)力渦輪輸出轉(zhuǎn)速?gòu)亩刂菩磙D(zhuǎn)速,提高直升機(jī)高速飛行時(shí)旋翼的氣動(dòng)效率。

對(duì)于變轉(zhuǎn)速動(dòng)力渦輪而言,采用固定幾何的寬攻角適應(yīng)性渦輪是最具有可行性的技術(shù)方向。寬攻角適應(yīng)性渦輪葉型在進(jìn)氣攻角變化較大的范圍內(nèi)工作性能良好,為設(shè)計(jì)氣動(dòng)損失小、低損失工作范圍寬的渦輪葉型,采用葉型參數(shù)化研究以得到寬攻角適應(yīng)性葉型[1-2]。從近年公開發(fā)表的文獻(xiàn)而言,國(guó)內(nèi)外對(duì)于寬攻角適應(yīng)性葉型研究還處于探索階段,而且對(duì)于寬攻角范圍內(nèi)葉型參數(shù)變化對(duì)氣動(dòng)性能影響的研究不多。Moustapha[3]提出前緣幾何參數(shù)、流道收斂性都會(huì)影響攻角損失。Mark Sucjezky等人[4]提出葉型前緣形狀和葉型最大厚度都會(huì)影響效率,在低轉(zhuǎn)速下,葉型前緣曲率光順后比未光順的效率更高。Joinini等人[5]針對(duì)葉片進(jìn)口構(gòu)造角在不同攻角下進(jìn)行了一系列試驗(yàn),研究表明在正攻角下,損失對(duì)進(jìn)口構(gòu)造角增大而增大。馮子明等人[6]對(duì)正彎葉片仿真模型進(jìn)行了攻角變化對(duì)渦輪性能的影響研究,研究結(jié)果表明葉片的后加載特性具有很好的攻角適應(yīng)性,負(fù)攻角可提高渦輪葉片效率,而正攻角會(huì)降低效率。商宇[7]、陳浮等人[8]等人采用數(shù)值模擬方法與葉柵吹風(fēng)試驗(yàn)相結(jié)合的方法,研究了攻角變化對(duì)具有較大前緣和進(jìn)口楔角的渦輪葉柵的氣動(dòng)性能影響。試驗(yàn)結(jié)果表明,在寬攻角變化下,具有較大前緣和進(jìn)口楔角的葉型氣動(dòng)性能更佳。

葉型參數(shù)包括:前緣直徑、前緣曲率、幾何構(gòu)造角、尾緣彎折角等。本文擬研究葉型尾緣彎折角變化對(duì)寬攻角范圍內(nèi)渦輪氣動(dòng)性能參數(shù)的影響,通過模擬計(jì)算不同尾緣彎折角葉型在寬攻角范圍內(nèi)的變化,分析其內(nèi)部流場(chǎng)、出口氣流角、表面靜壓分布、損失系數(shù)等氣動(dòng)性能參數(shù),得到關(guān)于葉型尾緣彎折角與渦輪平面葉柵氣動(dòng)性能影響的規(guī)律,為之后的攻角適應(yīng)性葉型設(shè)計(jì)奠定基礎(chǔ)。

1 研究對(duì)象

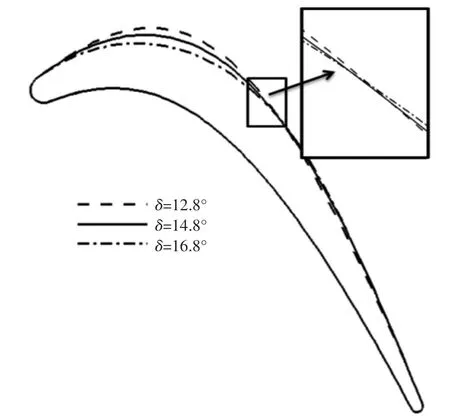

葉片造型采用11參數(shù)法見圖1所示,葉盆采用一段NURBS曲線控制,為了能嚴(yán)格控制葉片喉部寬度葉背采用兩段NURBS曲線,葉背喉部切線和尾緣切線的夾角為尾緣彎折角。以某動(dòng)力渦輪第一級(jí)動(dòng)葉中截面葉型為基準(zhǔn),表1為基準(zhǔn)葉型主要幾何參數(shù)。

圖1 葉型尾緣彎折角示意圖

表1 基準(zhǔn)葉型幾何參數(shù)

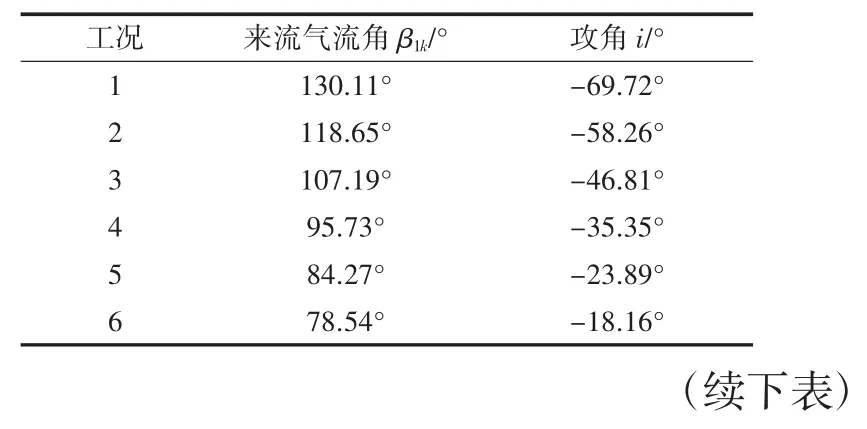

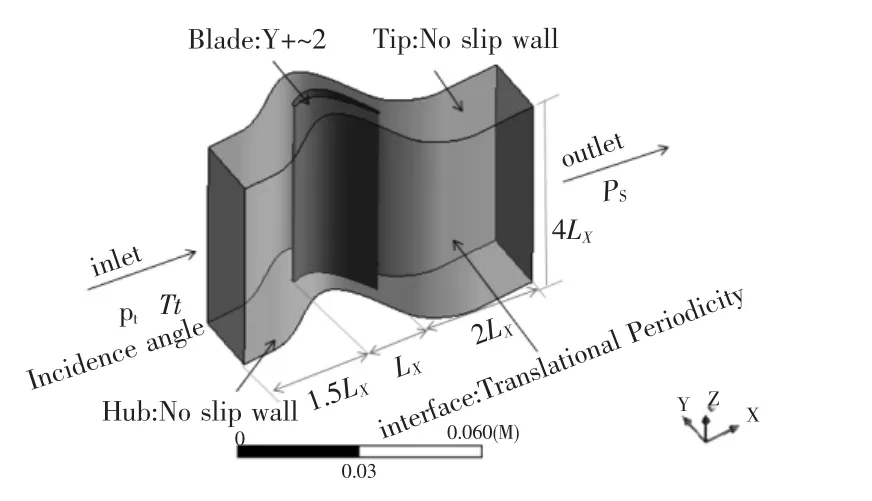

圖2為不同尾緣彎折角葉型對(duì)比示意圖。表2為模擬計(jì)算給定的來流氣流角及攻角,模擬計(jì)算所選用的攻角范圍為-69.72°~ 16.68°.

圖2 不同尾緣彎折角葉型示意圖

表2 攻角范圍

2 數(shù)值方法

2.1 計(jì)算域、網(wǎng)格劃分和邊界條件

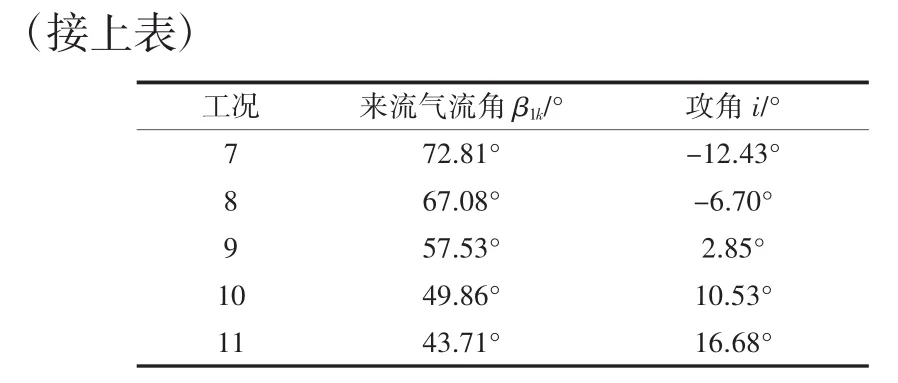

圖3為計(jì)算域模型示意圖,其中,Lx為葉柵軸向弦長(zhǎng),進(jìn)口位置距離葉柵前緣1.5倍Lx,出口位置葉柵尾緣2.5倍Lx,展弦比Lx/h為4.

圖3 計(jì)算域模型示意圖

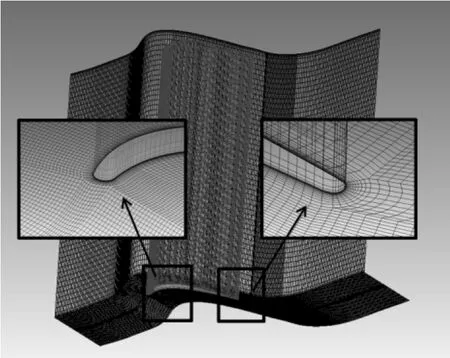

高質(zhì)量網(wǎng)格可幫助獲得高精度、可靠的模擬計(jì)算結(jié)果。采用商業(yè)Ansys-ICEM軟件對(duì)計(jì)算域模型進(jìn)行結(jié)構(gòu)化網(wǎng)格劃分,分別對(duì)葉柵前緣、尾緣和上下端壁進(jìn)行網(wǎng)格加密,控制葉柵壁面網(wǎng)格Y+均在2左右。圖4為結(jié)構(gòu)化網(wǎng)格示意圖。進(jìn)口邊界給定進(jìn)口總溫、總壓,來流氣流角;出口邊界給定出口靜壓,保證進(jìn)口Re數(shù)、出口Ma數(shù)恒定。

圖4 結(jié)構(gòu)化網(wǎng)格示意圖

2.2 計(jì)算公式

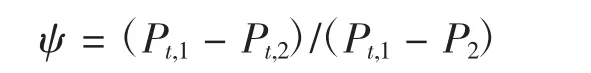

葉柵靜壓損失系數(shù)ψ:

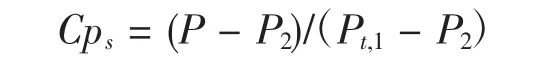

葉柵表面靜壓分布系數(shù)CPs:

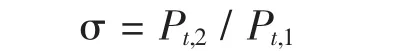

總壓恢復(fù)系數(shù)σ:

式中Pt,1為進(jìn)口總壓,Pt,2為出口總壓,P2為出口靜壓,P為葉柵表面靜壓。

2.3 可靠性驗(yàn)證

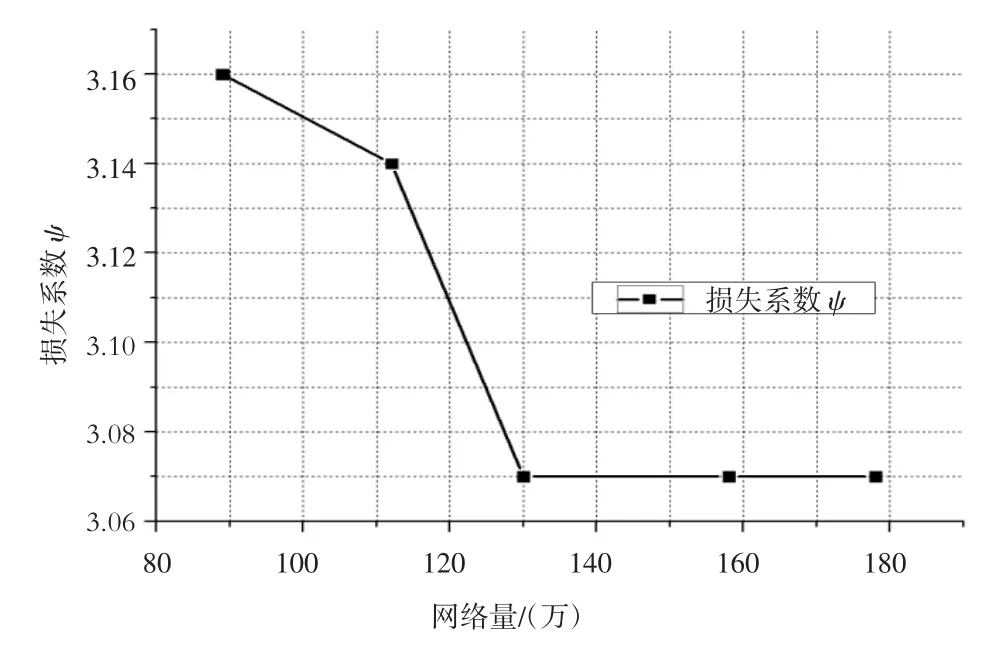

CFX對(duì)于寬攻角范圍內(nèi)模擬計(jì)算準(zhǔn)確度較高[8]。采用ANSYS-ICEM劃分結(jié)構(gòu)化網(wǎng)格,選擇SST湍流模型在CFX中進(jìn)行三維數(shù)值模擬計(jì)算。首先進(jìn)行網(wǎng)格無關(guān)性研究,圖5為不同網(wǎng)格量下平面葉柵損失系數(shù)ψ和總壓恢復(fù)系數(shù)σ,由圖可知,當(dāng)網(wǎng)格量達(dá)到130萬時(shí),模擬計(jì)算結(jié)果不再受網(wǎng)格量變化的影響。

圖5 網(wǎng)格無關(guān)性驗(yàn)證

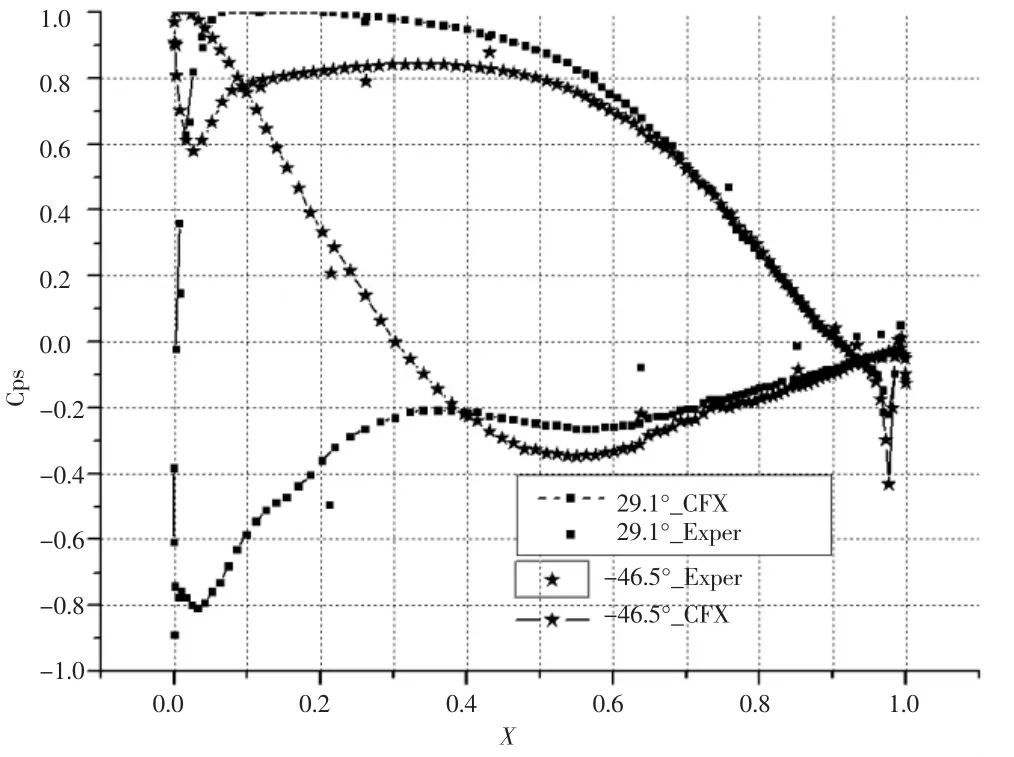

為了驗(yàn)證所用的計(jì)算工具的準(zhǔn)確性及可靠性,首先對(duì)于一排渦輪平面葉柵[9]進(jìn)行計(jì)算,并與其攻角特性試驗(yàn)結(jié)果進(jìn)行對(duì)比。采用計(jì)算域網(wǎng)格量為130萬,湍流模型為SST,對(duì)不同攻角下平面葉柵模擬計(jì)算。圖6為不同攻角下渦輪葉柵表面靜壓分布。可以看出,在大正/負(fù)攻角下,模擬計(jì)算結(jié)果與試驗(yàn)結(jié)果趨勢(shì)吻合度較好,CFX軟件可以定性模擬寬攻角范圍內(nèi)流動(dòng)。

圖6 不同攻角下葉柵表面靜壓分布

3 結(jié)果分析

3.1 葉片表面靜壓分布

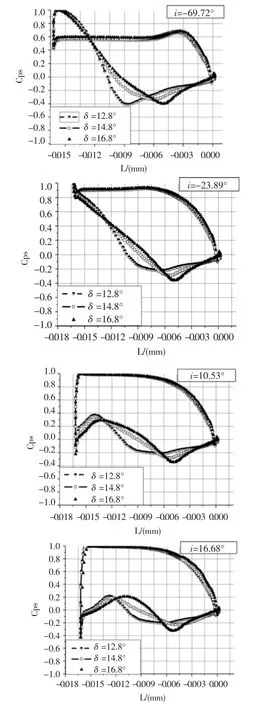

圖7為不同攻角下尾緣彎折角變化時(shí)葉柵表面靜壓分布圖。如圖7所示,尾緣彎折角影響壓力面上最小靜壓點(diǎn)位置,增大尾緣彎折角會(huì)使葉片載荷后移,損失系數(shù)減小,減小尾緣彎折角會(huì)使葉片載荷前移。尾緣彎折角變化對(duì)吸力面上表面靜壓分布略有影響;對(duì)壓力面而言,葉柵表面靜壓系數(shù)從前緣點(diǎn)開始增加,直至達(dá)到最大峰值;接著靜壓系數(shù)開始減小,直至達(dá)到一最小值,之后至尾緣位置靜壓系數(shù)緩慢增大至尾緣。

圖7 不同攻角下葉柵表面靜壓分布

圖8為不同攻角下葉柵表面靜壓分布及極限流線圖。由圖可知,在負(fù)攻角下,壓力面內(nèi)凹處有一分離區(qū),分離區(qū)內(nèi)表面極限流線中斷,在分離區(qū)之后靠近端壁上下各有一高壓區(qū),隨著尾緣彎折角的增大,高壓區(qū)逐漸擴(kuò)展至中徑;葉片吸力面靠近前緣位置有一低速區(qū),隨著彎折角增大低速區(qū)逐漸向尾緣逐漸移動(dòng)。

在正攻角下,吸力面上靠近端壁上下各有一低壓區(qū),葉片低壓位置隨尾緣彎折角的增大逐漸向后移動(dòng),且靜壓略有降低。

圖8 不同攻角下表面靜壓分布及極限流線(尾緣彎折角由左至右增大)

3.2 出口氣流角徑向分布

為了直觀地分析尾緣彎折角變化對(duì)寬攻角范圍內(nèi)渦輪葉柵出口流場(chǎng)的影響,給出渦輪葉柵出口氣流角徑向分布。

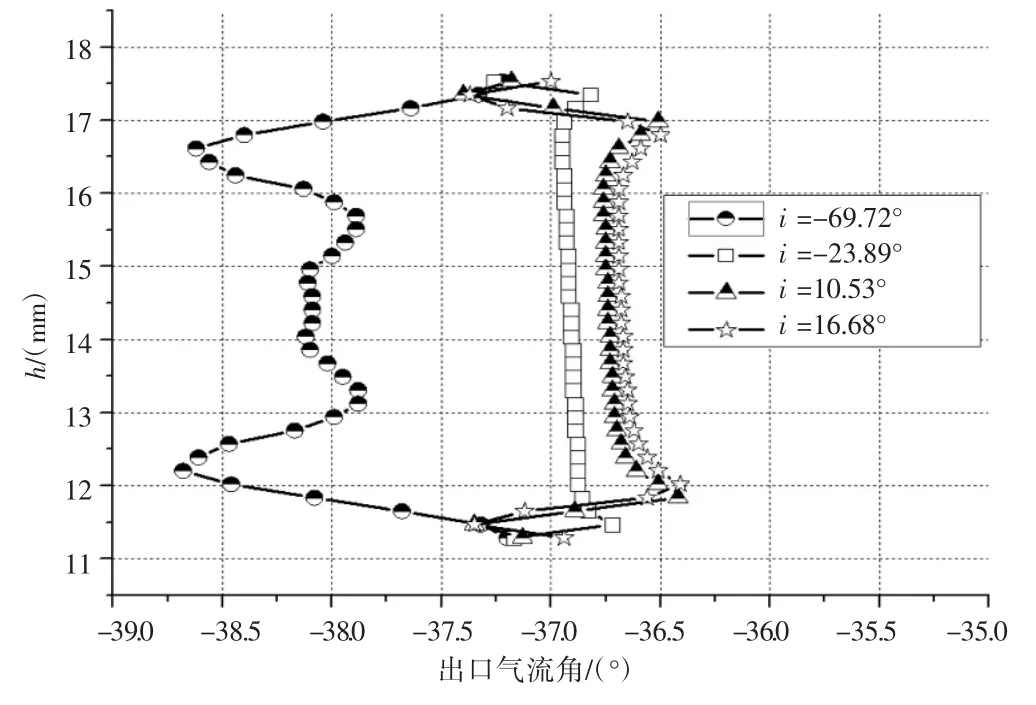

圖9為不同攻角下尾緣彎折角變化的葉柵出口位置截面出口流場(chǎng)。由圖可以看出,當(dāng)攻角一定時(shí),出口氣流角隨尾緣彎折角增大而增大。

圖9 不同攻角下出口氣流角徑向分布

當(dāng)攻角為負(fù)攻角時(shí),負(fù)攻角越小,渦輪葉片表面壓力面逆壓梯度越小,出口氣流角徑向分布越均勻;當(dāng)攻角為正攻角時(shí),葉片上下端壁受二次流影響產(chǎn)生通道渦隨攻角增大而逐漸擴(kuò)大。

圖10為δ=16.8°為下不同攻角出口氣流角徑向分布。由圖可知,尾緣彎折角一定時(shí),出口氣流角隨攻角的增大而減小。

圖10 下不同攻角出口氣流角徑向分布

3.3 葉柵損失系數(shù)

大幅度的攻角變化對(duì)渦輪葉柵內(nèi)部流場(chǎng)尤其是葉柵前緣葉片表面流動(dòng)影響顯著,攻角變化主要影響吸力面前緣的負(fù)荷分布及壓力面內(nèi)凹處分離區(qū)大小。

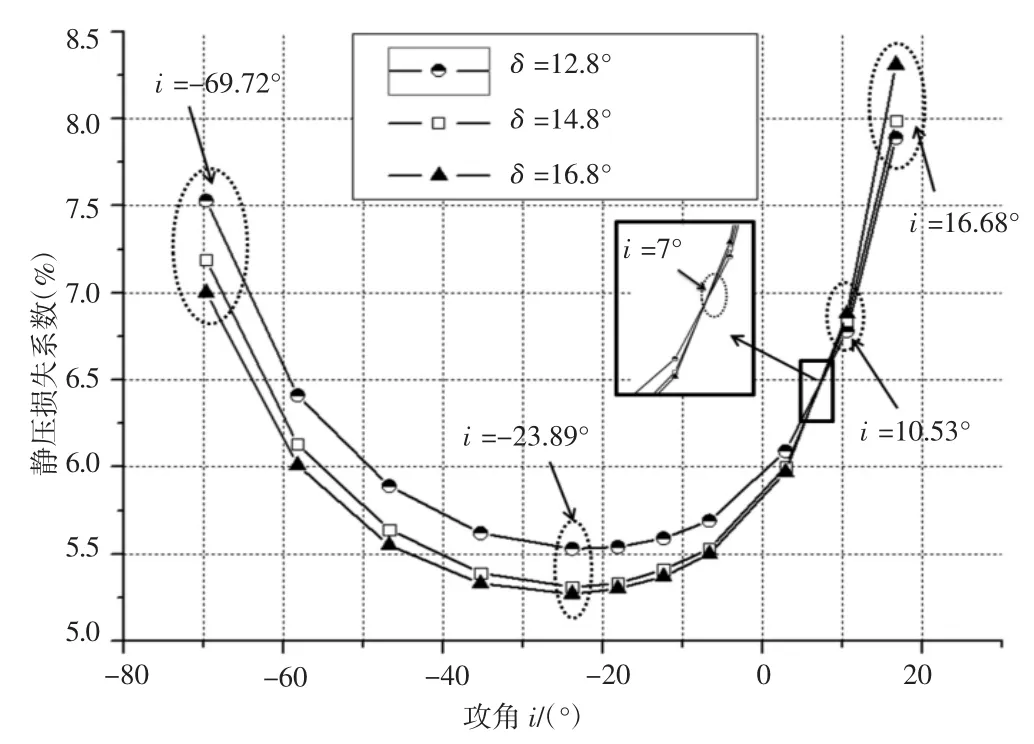

圖11為寬攻角范圍內(nèi)不同彎折角下的葉柵損失系數(shù),由圖可以看出,三個(gè)不同尾緣彎折角葉型在攻角約為7°時(shí),渦輪葉柵損失系數(shù)相等。當(dāng)彎折角不變時(shí),損失系數(shù)先減小后增大,-23.89°攻角損失最小;當(dāng)攻角小于7°時(shí),損失系數(shù)隨彎折角增大而減小;當(dāng)攻角大于7°時(shí),損失系數(shù)隨彎折角增大而增加。渦輪葉柵在0°~-40°攻角下?lián)p失系數(shù)變化不大。

圖11 不同彎折角下葉型寬攻角特性

圖12 為不同攻角下葉柵中徑Ma及極限流線云圖,圖12a)、13b)中彎折角由左至右逐漸增大。在負(fù)攻角下,彎折角越大,葉片壓力面負(fù)荷越小,渦輪葉柵損失越小;在正攻角下,彎折角越大,吸力面上逆壓梯度越大,分離損失越大。

圖12 不同攻角下葉柵中徑Ma及極限流線云圖(彎折角由左至右增大)

4 結(jié)論

本文以某型動(dòng)力渦輪第一級(jí)動(dòng)葉中徑葉型為研究對(duì)象,采用數(shù)值模擬方法對(duì)比了在較大正攻角或較大負(fù)攻角下,尾緣彎折角變化對(duì)渦輪葉型面靜壓、出口氣流角和損失系數(shù)的影響,分析得到如下主要結(jié)論:

(1)尾緣彎折角變化影響渦輪葉柵表面靜壓系數(shù)分布,當(dāng)尾緣彎折角增大時(shí),吸力面最低靜壓略有降低,載荷后移。

(2)在同一尾緣彎折角下,出口氣流角隨進(jìn)口攻角增大而增大;當(dāng)攻角一定時(shí),出口氣流角隨尾緣彎折角增大而減小。

(3)當(dāng)彎折角不變時(shí),攻損失系數(shù)先減小后增大;在較大負(fù)攻角(小于7°)下,損失系數(shù)隨尾緣彎折角增大而減小,在較大正攻角(大于7°)下,損失系數(shù)隨尾緣彎折角增大而增大。