安谷水電站下機架組裝及安裝控制

丁 世 川, 張 冰 雪, 王 開 柱, 刁 楠, 張 志 新

(1.中國水利水電第五工程局有限公司,四川 成都 610016;2.中國水電建設集團圣達水電有限公司,四川 樂山 614013)

1 概 述

安谷水電站大機組下機架為負荷機架,承受轉動部件的所有重量、下機架自重、環形吊車、下導軸承和推力軸承重量、水輪發電機組軸向水推力以及各種工況下的徑向、切向負荷。推力軸承為彈簧受力結構,要求推力軸承座安裝水平精度達到0.02 mm/m,并要求下機架組裝焊接過程中嚴格控制變形,才能滿足下機架的安裝技術要求。

下機架為輻射形焊接承重結構,由1個中心體與12個支臂在現場組裝、焊接成剛性整體。下機架組裝后其最大外徑為12 800 mm,最大高度達到4 300 mm,裝配后總重約160 t;中心體重約69.9 t,每個支臂重約7.5 t。

2 新增下機架工位

根據安谷水電站進度計劃,明確安谷水電站首臺機于2014年9月發電,后續機組間隔3個月發電,因其安裝工期短,下機架焊接及預裝后放置占用工位時間長,如按計劃實施,后續機組下機架組裝將導致2#和3#機組無法實現發電目標。根據現場實際情況,我們提出利用2#機和3#機調速器設備安裝位置增設一個下機架組裝工位、采用工字鋼和鋼板鋪設作為下機架拼裝工裝平臺的方案,經設計院校核調速器部位樓板梁可滿足平臺及下機架承重要求。

根據下機架設備布置位置,下機架中心體位置平臺采用I20字鋼和50 mm厚鋼板鋪設平臺,其余孔洞(調速器油箱孔、調速器油罐孔、調速器柜孔等)用I20工字鋼和30 mm厚鋼板鋪設平臺。根據承重要求下,機架布置后有2個支臂超過2#、3#機分縫線,為保證施工作業及安全,在2#、3#機分縫線位置鋪設30 mm厚鋼板并延伸至3#機段作為支臂調整及安全平臺,在鋼板臨邊處設欄桿防護并與其它防護欄桿相連。

3 下機架安裝的主要工作內容

下機架安裝主要有以下工作:施工準備、下機架支臂組裝焊接、下機架回裝。

3.1 下機架支臂組焊

(1) 施工準備。

下機架焊接場地準備:場地內應無影響下機架拼裝、焊接、測量的雜物,采用楔子板調整中心體高程和水平。支墩布置好后將其焊于地面鋼板上;在每條支臂內側和外側各布置兩個管式支撐,并將管式支撐焊于地面鋼板。

下機架中心體及支臂的清理:除去焊接部位的保護板、防銹劑,清理坡口50 mm范圍內的油漆、油污、熔渣等異物,焊接部位應打磨至有金屬光澤;清理并修整下機架基礎螺孔并復核下機架基礎螺孔至推力軸承座安裝面的垂直距離。將下機架管路連接部位及儀表安裝孔密封,防止焊接過程中融化的金屬飛濺對其造成損傷;制造廠內未對支臂中心進行標記,施工現場利用樣沖標記支臂各中心點以用于下機架半徑、弦距、垂直度等尺寸的測量。

(2)下機架組裝。

將中心體吊至支墩并用楔子板調整其水平,推力軸承座安裝面確認水平度≤0.02 mm/m,下導軸承瓦座確認水平度≤0.02 mm/m。

中心體水平度滿足要求后,根據制造廠內中心體、支臂標記進行支臂掛裝,利用工藝定位塊對支臂進行臨時固定,支臂掛裝時應對稱吊入,防止支臂意外傾倒,造成連鎖反應。

支臂吊入到位后,復測中心體水平度,待其滿足要求后,采用鋼琴線找中心的方法(鋼琴線直徑為0.3 mm)測量基準面為推力軸承座安裝面止口、下導軸承調整螺栓安裝面,將鋼琴線調整至中心體中心,用于支臂半徑測量,中心距偏差<0.05 mm。

支臂吊入到位,進行下機架結構件的調整工作,調整時應注意以下幾點:

① 下機架半徑及弦距無法一次調整到位,工藝定位塊螺栓不得一次全部擰緊;

② 下機架安裝基礎面E4、制動器安裝座面E3為機加工面,在調整E4、E3水平度時每條支臂上的E4、E3面測點不得少于2個。測點為2個時,應呈對角線布置,單個支臂安裝基礎面、制動器安裝座面水平度≤0.2 mm,整圈水平度≤2 mm;

③ 支臂半徑調整時焊接收縮量按5 mm控制;

④ 下機架基礎連接面至推力軸承座安裝面高度H為主控項目,焊接時支臂外沿會有上抬量,為保證下機架焊接完成后上述高度符合制造廠的技術要求,下機架基礎連接面至推力軸承座安裝面高度H應按照正公差調整。

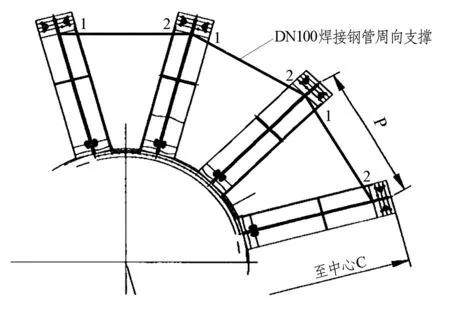

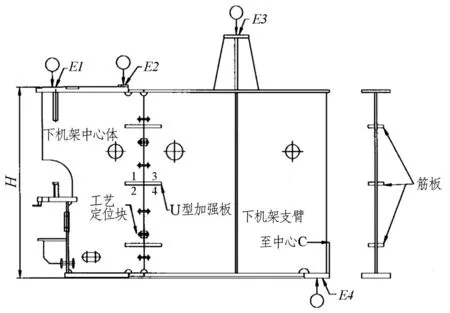

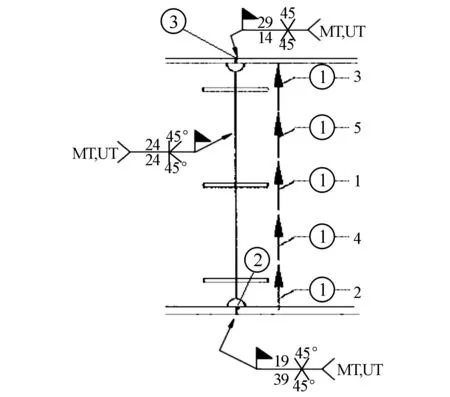

待各項數據滿足要求后,按圖1所示順序焊接周向支撐。周向支撐分為上下兩層,共計24根。周向支撐焊接完成后復測各項數據,按圖2所示順序焊接U型加強板,焊接時應首先焊接中間位置U型加強板,焊接完后復測各項數據。

圖1 下機架俯視圖

圖2 下機架剖面圖

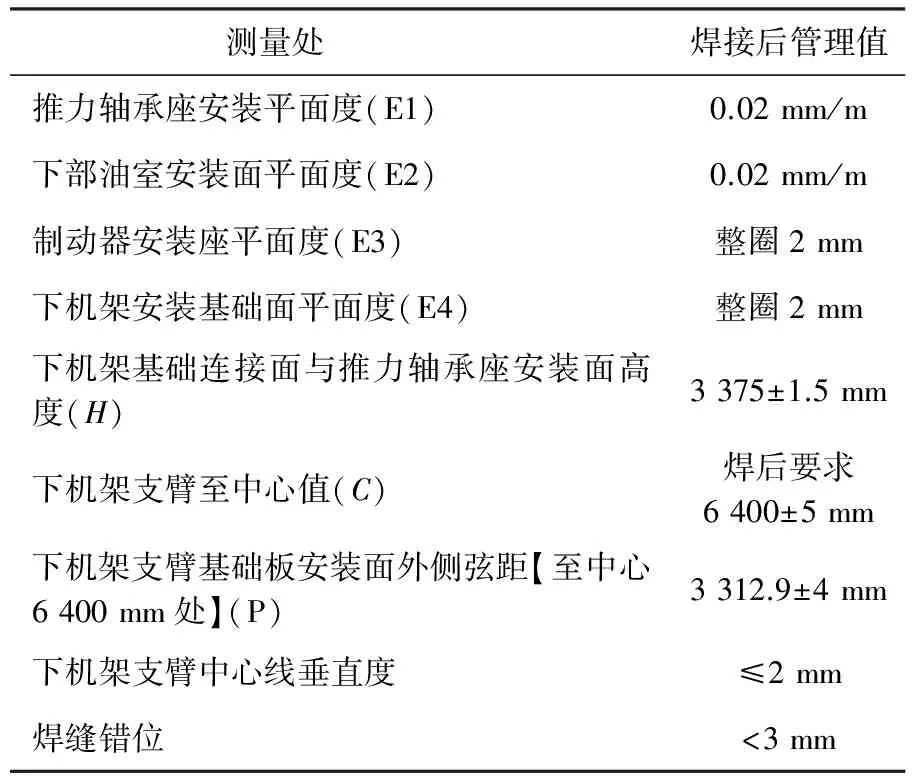

表1 下機架焊接后技術要求表

(3)下機架焊接。

下機架結構件母材為Q345-B,焊接方式采用手工電弧焊,焊接材料使用制造廠提供的E507焊條。焊接后的技術要求見表1。

① 定位焊。

在焊接破口位置放置加熱器對焊接部位進行預熱,預熱溫度不得低于80 ℃;預熱溫度不足時,采取火焰加熱;焊條進行烘焙處理,烘焙溫度采用廠家推薦溫度,焊條使用時應放置于100 ℃~120 ℃保溫桶內,隨用隨取。

定位焊接時按照以下步驟實施:先焊接腹板,再焊接下部環縫,最后焊接上部環縫。定位焊應從焊縫中間位置開始,由內向外施焊,每段焊縫長度約100 mm,間隔約200 mm,厚度約10 mm。定位焊過程中利用百分表監視支臂變形量,如焊接變形量超過0.5 mm時停止焊接工作,待其冷卻后再次測量,此時變形量仍然大于0.5 mm,在與現場技術人員商討后,調整了焊接順序。

② 正式焊接。

定位焊完成后,松開管式支撐,間隙保證量為3~4 mm,使支臂處于自由狀態。此時再次測量下機架各項數據,滿足要求后進行正式焊接。

由6名焊工同時、同步、同向、同速焊接。焊接時采用多層多道、分段退焊、對稱施焊的方式進行。

首先進行立焊。為防止焊接變形,每個支臂的正式焊接順序見圖3:按照①所示的123456順序焊接立焊,然后進行環縫焊接,焊接順序如圖3所示②③順序焊接。在坡口的背側采用碳弧氣刨的方式清根,清根后須除去氧化層后方可進行清根側的焊接工作。對于焊縫較大的部位(焊縫寬度超過4 mm),于坡口兩側采取堆焊的方式以減小焊縫寬度。

焊接過程中,采用百分表監視支臂變形量,如焊接變形量超過0.5 mm時停止焊接工作,待冷卻后再次測量,此時變形量仍然大于0.5 mm。在與現場技術人員商討后調整了焊接順序。同時,每天焊接開始前對下機架各項結構尺寸進行檢查,特別對推力軸承座處的水平進行監測,如有變形量較大的情況出現,調整焊接順序予以調節。

所有焊縫完成后,對焊縫及焊縫周圍的區域進行打磨處理,焊后冷卻24 h后進行MT、UT探傷檢驗,待檢驗合格后,按照下機架圖紙尺寸進行檢驗,合格后進行焊縫刷漆,至此,下機架組裝工作正式結束。

圖3 下機架焊接順序圖

3.2 下機架預裝

(1)準備工作。

① 清掃下機架預埋基礎方鋼,在基礎板上布置好下機架基礎專用楔子板,并將其高程調整至設計高程,楔子板整體水平度≤1 mm,以減少下機架吊入后的調整工作量。將基礎板地腳螺栓吊入預留二期混凝土孔中。

② 準備好水平橫梁,于轉輪室內搭設好轉輪室測量平臺。

③ 檢查推力軸承安裝面的水平,檢查、清掃與下機架基礎板連接的接觸面和螺栓用孔、銷孔,確認各連接面上無毛刺、高點。

④ 安裝下機架蓋板,下機架吊入機坑后可起到與水輪機作業面的隔離作用,并可用作施工平臺。

(2)調整工作。

安谷水電站大機為軸流轉槳式機組,機組中心以轉輪室中心為基準,機組安裝高程以座環高程為基準,下機架為推力軸承不可調式承重機架,油槽蓋無軸向密封,下機架支臂基礎連接面下部設計有5 mm的設計調整量,用于消除下機架基礎方鋼預埋和下機架支臂焊接時因焊接變形造成的尺寸偏差。

下機架吊入機坑后,在發電機層安放好水平橫梁懸掛鋼琴線,鋼琴線直徑為0.5 mm,以轉輪室中心為基準將鋼琴線調整至中心,中心偏差不得大于0.05 mm,然后開始下機架的正式調整工作。

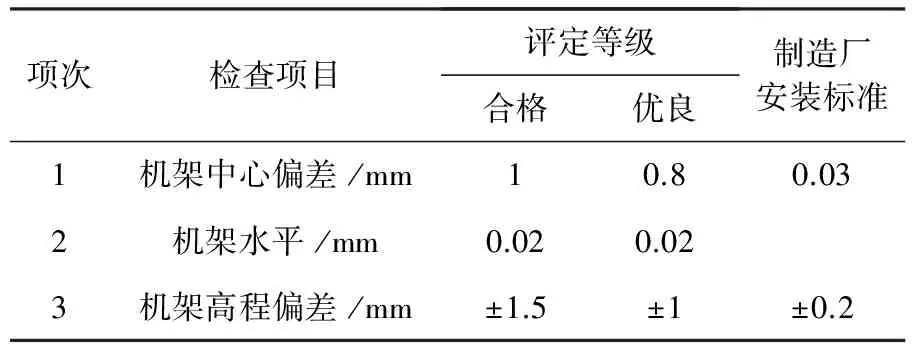

《中華人民共和國電力行業標準》(DL/T 5113.3-2012)上、下機架安裝質量評定標準見表2。

表2 下機架安裝質量評定標準表

由表2可見:針對機架中心偏差、機架高程偏差,制造廠安裝質量標準遠高于《中華人民共和國電力行業標準》(DL/T 5113.3-2012)。因此,在高程調整過程中,應將高程偏差調整至正偏差,即實際高程高于設計高程,以便于二期混凝土澆筑后進行水平、中心的微調工作。 下機架安裝數據滿足要求后可進行二期混凝土澆筑。

(3)配鉆銷孔。

混凝土強度達到要求后,復核安裝數據;數據合格后,開始配鉆下機架銷孔。銷孔配鉆完成后,吊出下機架,此時應注意將基礎板上的調整墊做好標記,以免下機架回裝時造成二次調整、增加工作量。

3.3 下機架回裝

下機架吊出機坑、放置在組裝工位、進行下機架附件的安裝工作,待下機架以下水輪機設備安裝完成后,將下機架吊入機坑回裝,檢查下機架高程、水平安裝數據,數據合格后進行下一步工作。

4 結 語

安谷水電站下機架安裝精度高,需要在組裝、焊接過程中嚴格控制組裝尺寸及焊接變形,特別是推力軸承座的水平度控制是整個下機架安裝的重點,關系到推力軸承受力是否均勻和機組穩定運行。所增設的下機架組裝工位順利地解決了兩臺機下機架同時占有工位的難題,也實現了2#、3#機組按期發電的目標。通過對下機架組裝及安裝的質量控制,下機架組裝焊接及安裝滿足廠家圖紙技術要求,在機組運行過程中推力瓦受力均勻,瓦溫偏差為3℃左右,運行情況良好。