國產超臨界600 MW機組軸瓦振動大缺陷治理

李永利,官江波,謝金土,潘瑞奎

(神華國華太倉發電有限公司,江蘇 太倉 215433)

0 引言

某廠7號汽輪機為國產第1批超臨界機組,型號為N600-24.2/566/566,為超臨界參數、一次中間再熱、單軸、三缸、四排汽凝汽式汽輪機。汽輪機采用整鍛無中心孔轉子,高中壓缸合缸,整個軸系設置9個軸承進行支撐,其中1號和9號軸瓦運行期間,先后出現振動超標的現象。支持銷定位。位于瓦塊中心的調整墊塊與支持銷的球面接觸,作為可傾瓦的擺動支點。因此,軸承可以隨轉子擺動并自對中心。

1 設備簡介

1.1 汽輪機

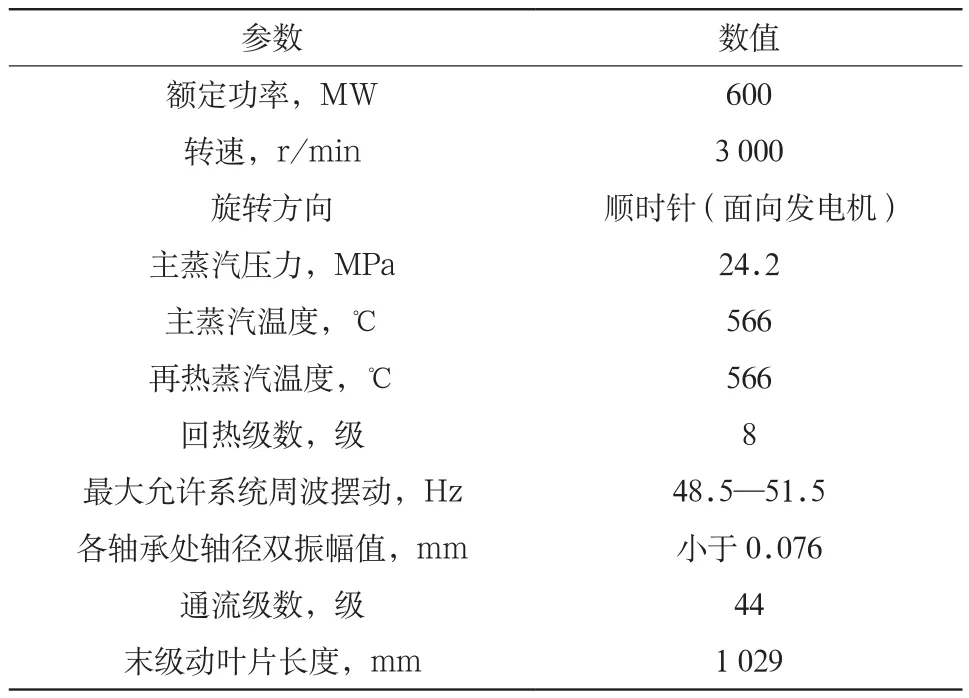

該型汽輪機高中壓積木塊采用日本三菱公司成熟的設計;低壓積木塊以成熟的600 MW機組積木塊為母型,與日本三菱公司一起進行改進設計,使之適應日本三菱公司的1 029 mm末級葉片。其主要參數如表1所示。

1.2 軸承

整個軸系由高中壓轉子、低壓Ⅰ轉子、低壓Ⅱ轉子、發電機轉子和勵磁機組成,共設置9個支持軸承。其中1—6及9號軸承(勵磁機軸承)為4瓦可傾瓦,7,8號軸承(發電機軸承)為上部圓筒、下部可傾瓦。可傾瓦軸承的4個支撐鍵具有自位功能,軸承由孔徑鏜到一定公差內的4塊澆有軸承合金鋼制瓦組成,具有徑向調整和潤滑功能。組成軸承殼體的2部分,與軸承座的水平中分面齊平,并用定位銷定位。各瓦塊均支撐于軸承殼體內,且用

表1 汽輪機主要參數

1.2.1 1 號軸承

1號軸承為汽輪機高中壓缸前端軸承,安裝于前軸承箱內。軸瓦型式為4瓦可傾,上、下部各2塊,均為45°角支撐,軸徑尺寸Φ405×355 mm。

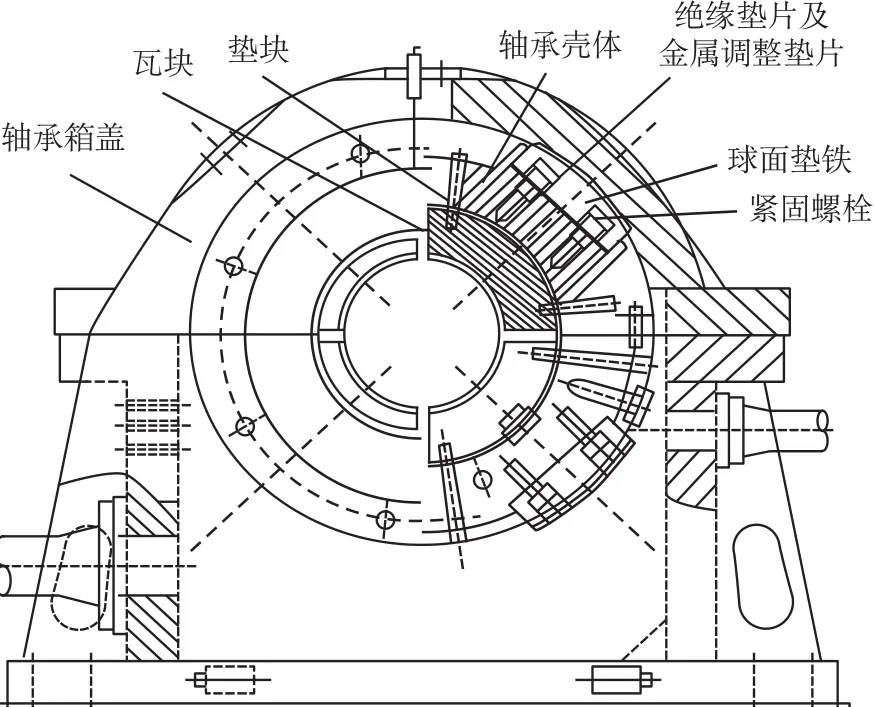

1.2.2 9 號軸承

9號軸承為勵磁機支撐軸承,軸承由鋼制軸承殼體和4塊澆有軸承合金的鋼制瓦塊組成,軸徑尺寸Φ228.8×102 mm。軸承殼體用4塊均布球面墊鐵(均與垂直方向成45°角度)固定支承于軸承座內孔,每塊球面墊鐵與軸承殼體之間均有1對L形絕緣墊片(材質為環氧層壓玻璃布),且用4個螺栓擰緊在軸承殼體上,如圖1所示。

圖1 9號軸瓦結構示意

2 軸承故障及處理情況

2.1 1號軸承情況

2013年機組大修首次啟動后,升速至高中壓轉子臨界轉速區域時,1瓦軸振最大為221 μm;轉速為3 000 r/min時,振動降至約100 μm;機組并網帶負荷過程中,振動基本穩定在130—150 μm,判斷主要是高中壓轉子存在較大的質量不平衡所致。

停機對高中壓轉子進行動平衡處理:在1瓦側加重552 g,角度144°;在2瓦側加重500 g,角度48°。配重后啟動機組,升速至高中壓轉子臨界轉速區域時,1瓦最大軸振181 μm;轉速為3 000 r/min時,振動在73 μm左右;機組并網帶負荷過程中,振動基本穩定在80 μm左右。經過動平衡處理后,單閥配汽方式下,1瓦軸振合格。由單閥切順序閥后,負荷在550 MW以上時,1X方向軸振在90—100 μm;負荷低于480 MW時,1X方向軸振在110—120 μm,但在負荷突變的情況下,該軸振出現超限報警(標準125 μm)現象。再次對高中壓轉子進行動平衡處理,1瓦側加重260 g,角度285°;2瓦側加重260 g,角度105°。機組啟動后負荷600 MW,單閥運行時,1X方向振動77 μm,1Y方向振動70 μm。投順序閥后,負荷500 MW,1X方向振動最大達到140 μm。利用調停檢修機會對1瓦頂部間隙進行調整,使頂部間隙由修前0.82 mm減小到0.53 mm。啟動后1瓦1X方向軸振為23 μm,1Y方向軸振為25 μm。負荷550 MW投順序閥狀態下1瓦1X方向軸振為58 μm,1Y方向軸振為64 μm,振動達優秀值。

2.2 9號軸承情況

9號軸承為勵磁機軸承,位于整個軸系的末端。歷次檢修經過1年左右的時間后,軸瓦振動均逐漸增大,其中9X方向的振動爬升較為明顯,直至超過報警值。為徹底解決這一“頑疾”,技術人員多次與廠家及科研單位溝通,最終確定檢修方案,檢修數據如下:發勵對輪下張口修后0.15 mm(標準為 0.125±0.02 mm),頂部間隙修前 0.53 mm/0.51 mm,修后 0.25 mm/0.30 mm(標準為 0.71—0.81 mm),平行度修后 0.10 mm(標準為不大于0.127 mm)垂直度修后 0.07 mm(標準為不大于0.075 mm)。將軸承4個瓦塊背部自位墊塊和調整墊塊更換。啟動后,機組負荷550 MW時9X方向振動為49 μm,9Y方向振動為46 μm,振動達優秀值,且運行1年后無明顯增大出現。

3 故障原因分析

3.1 1號軸承分析

(1) 轉子質量不平衡。從所測振動頻譜圖中可知,工頻振動雖然穩定,但是基數很大,約為92 μm左右。這也是1瓦在單閥狀態下運行時軸振達到99 μm,順閥方式下氣流激振只是在此基礎上增加了20—30 μm,最終導致振動超限報警的主要原因。所以,從振動現象和歷次處理經過可分析出,導致1號軸承振動超標的主要原因為轉子存在質量不平衡。

(2) 汽流激振。采用1—2—3—4順序閥方式進汽時,主要是轉子下部進汽,高中壓缸軸承負荷較輕,容易導致轉子失穩。由于4號高調門沒有開度,導致左側進汽流量大于右側,由于汽流作用,轉子向右側發生徑向位移。由于2號軸承的負荷較重,且中壓端轉子與低壓轉子相連,所以對2號軸承影響不大。1號軸承負荷較輕且前端相對自由,故位移主要體現在1號軸承。在梳齒汽封中,設密封裝置前后壓力分別為P1及P3,則密封腔內的壓力P2取決于P1,P3及汽封齒隙δ1,δ2。當δ1>δ2時,密封腔中流入的氣量大于流出的氣量,由于氣體的積聚而使腔中壓力P2升高,形成一個作用于轉子的力。這個力永遠垂直于轉子軸心的偏移方向,推動轉子發生半速渦動,導致轉子運動失穩,發生異常振動。梳齒汽封壓力示意如圖2所示。

圖2 梳齒汽封壓力示意

3.2 9號軸承分析

(1) 主要原因。勵磁機轉子在軸瓦中的穩定性變差,是導致軸振迅速增大的主要原因。軸瓦運行一段時間后,轉子對下瓦的磨損,使勵磁機轉子的下沉量(預載量)逐漸減小,轉子與下瓦甚至出現脫空現象(軸振逐漸增大,軸瓦回油溫度逐漸降低,從軸振與瓦溫的運行參數曲線可判斷),轉子在軸瓦中的穩定性降低。由于下瓦的磨損,使軸瓦頂部間隙增大,瓦塊對軸頸的約束降低,振動上升。由于9瓦負載較小,當軸瓦對軸頸的約束減弱時,軸振增大。

(2) 次要原因。軸瓦下部墊鐵的4個緊固螺栓由于緊力不均勻或者原始緊力不足,在機組運行較長時間后,螺栓緊力逐漸消失,引起墊鐵松動及移位(墊鐵與軸承殼體之間沒有定位銷子)。絕緣墊片及軸瓦墊塊被磨損減薄,軸承支撐剛度下降,軸承振動逐漸增大。

4 處理方案及治理經驗

4.1 1號軸承的處理

對于順序閥運行時產生的汽流激振,可采取動平衡和減小軸瓦頂部間隙、提高軸瓦頂部油膜剛度的方法來加以控制。《電力建設施工及驗收技術規范》規定可傾瓦頂部間隙應為軸頸直徑(大于 300 mm)的 1.2 ‰—2.0 ‰,1號軸頸直徑為354.89 mm,故取其直徑的 1.3 ‰—1.5 ‰,軸瓦頂部間隙應為0.46—0.53 mm,而設計圖紙提供的標準為0.71—0.81 mm,為此,技術人員與廠家進行溝通,確定可以適當減小頂部間隙。其處理效果已在7號機1號瓦振動治理中得到驗證。

4.2 9號軸承的處理

保證發勵對輪下張口值在標準上限,縮小軸瓦頂部間隙,更換軸瓦背部自位墊塊和調整墊塊。其他按軸瓦正常檢修標準執行。

(1) 發勵對輪下張口值標準為0.125 mm±0.02 mm,但根據多次檢修結果發現,發勵對輪下張口值必須調整到標準上限值,集電環轉子端部的預載量才足以保證軸頸在軸瓦中的穩定性。因此,將下張口標準修正為0.15 mm+0.02 mm。

(2) 9號軸瓦頂部間隙設計標準為0.46—0.56 mm,根據軸瓦頂部間隙應為軸頸直徑(小于300 mm)的 1.0 ‰—1.5 ‰,9號軸頸直徑為250 mm,取其直徑的1.0 ‰—1.3 ‰,軸瓦頂部間隙應為 0.25—0.32 mm。

(3) 隨著軸瓦在運行中振動,其背部自位墊塊弧面逐步被磨平,使其自位效果變差甚至失去自位功能,軸瓦受力變化時無法自動調整,導致軸瓦振動和溫度上升。

5 結束語

(1) 由于超臨界高中壓合缸汽輪機1號軸瓦負載較輕,容易發生汽流激振故障,導致1瓦處轉子振動超標。

(2) 因存在不平衡量和汽流激振因素導致的1瓦振動超標,采用轉子動平衡配重和軸瓦頂部間隙調整相結合的消除方法,效果較為明顯。

(3) 廠家設計的軸瓦檢修標準對軸瓦調整具有指導作用,但具體情況應具體分析;可在與廠家進行充分溝通的情況下,合理減小軸瓦頂部間隙,以增大軸瓦對轉子的約束力。

(4) 勵磁機軸瓦(9瓦)預載量通過發勵對輪下張口予以保證,盡量避免采用增減瓦塊背部調整墊片的方法來實現。

(5) 瓦塊背部自位墊塊、絕緣墊片是易損件,建議每次檢修根據磨損程度及時予以更換。

1 中華人民共和國國家能源局.DL/T 5011—1992電力建設施工及驗收技術規范(汽輪機機組篇)[S].北京:中國電力出版社,2009.

2 黃樹紅.汽輪機原理[M].北京:中國電力出版社,2008.