引風機電機負荷側軸承頻繁故障分析處理

余家喜,葛明軒

(青海益和檢修安裝有限公司,青海 西寧 810100)

0 概述

某公司2×135 MW發電機組配備有4臺1 400 kW引風機電機,自建成投運后1年多時間內,負荷側軸承頻繁出現運行溫度過高損壞的問題。據統計,截至2013年底累計發生故障19臺次,其中僅2013年故障就累計達17臺次,嚴重影響機組的安全穩定運行。

1 故障簡介

該公司配備的4臺引風機電機負荷側所使用的軸承型號均為23044CC/W33調心滾子軸承,該軸承一般運行2個多月就會出現運行溫度超過監測報警溫度60 ℃且持續升高的問題,最短運行時間不到5天,最長運行時間4個多月即報出故障。

運行檢修人員為了防止軸承抱死事故的發生,不得不停運機組,更換軸承。這不僅嚴重制約機組的安全穩定運行,同時也增加了檢修費用,加重了檢修人員的勞動強度。

截至2013-12-31,引風機電機故障情況統計如表1所示。

2 原因分析

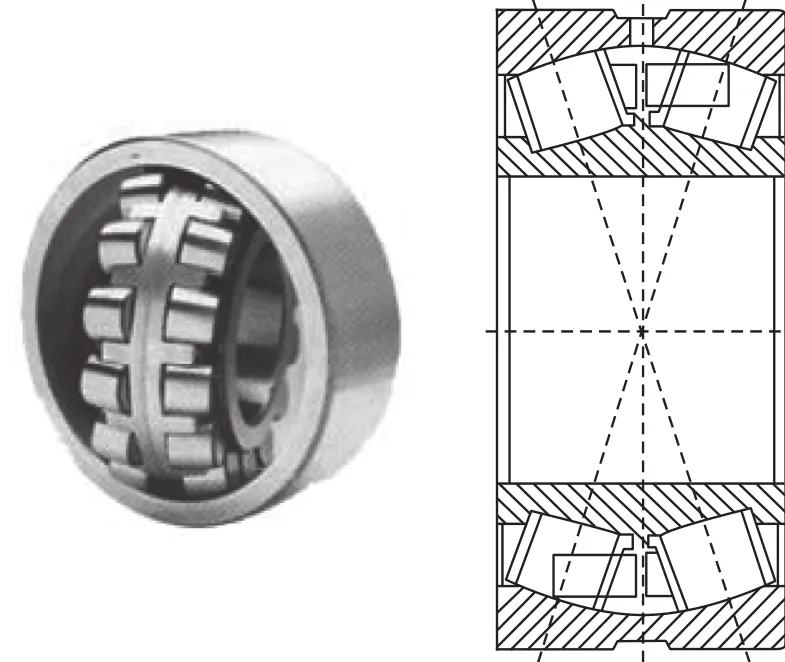

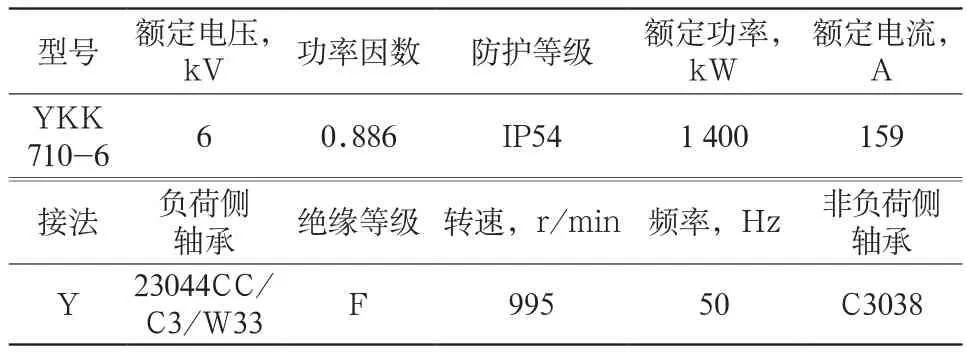

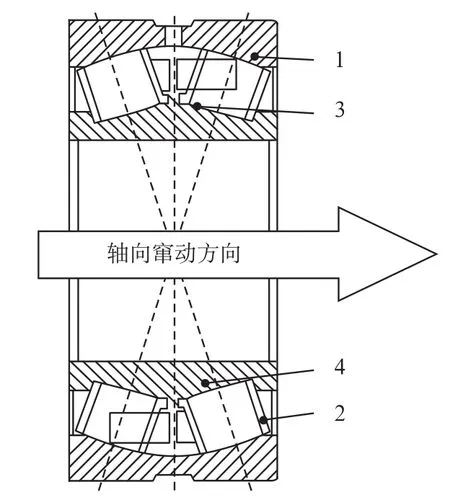

引風機電機負荷側和非負荷側所使用的軸承型號分別為23044CC/C3/W33和C3038調心滾子軸承,負荷側23044CC/C3/W33軸承結構如圖1所示。電機參數如表2所示。

圖1 23044軸承結構示意

表2 引風機電機參數

2列滾子由保持架定位并固定于軸承內軌道,所有滾柱表面均呈圓弧狀,外軌道內部呈凹陷圓弧狀;2列滾柱運行軌跡均勻分布在注油孔兩側,共同承擔徑向負載。軸承正常運行時溫度為35—50 ℃,如果軸承溫度長期在60 ℃以上運行,就可認為軸承處于故障狀態。

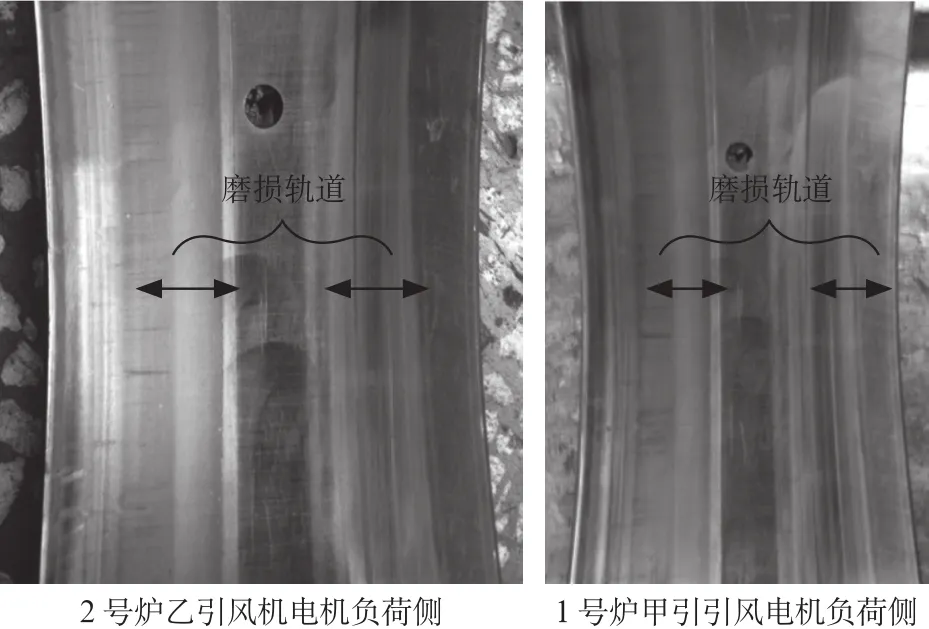

對2013年引風機電機17次負荷側故障軸承解體發現,所有軸承的2列滾柱運行軌跡均不同程度地存在軸向竄動磨損現象,其中軸承外軌道竄動磨損軌跡尤為明顯。圖2為具有代表性的2組實拍軸承外軌道竄動磨損軌跡。軸承外圈內軌道側油孔位于軸承外圈正中間。軌跡應均勻分布在其兩側。軸向竄動后滾柱運行軌跡不均勻分布在油孔兩側,右側滾柱負載較重,磨損軌跡明顯。

圖2 實拍軸承滾柱外軌道磨損軌跡

根據該軸承的結構特點分析,電機在正常運行過程中,負載由2列滾子均勻承擔,允許軸向竄動最大不超過0.18 mm。當運行方式發生變化,運行人員正常調整風機風門時,軸向竄動超過0.18 mm,如圖3所示。負載集中到右側滾柱的1—4點,主要由右側單列滾子承載。1—4點內外圈軌道面因潤滑不良出現不同程度磨損,尤其是1,2點處的油膜因承載力過大而變薄甚至消失,運行軌道也發生改變,從而造成滾動體潤滑不良,磨損軌道面引起發熱。

通過以上分析可知,造成引風機電機負荷側軸承頻繁過熱的主要原因為:該調心滾子軸承抗軸向竄動能力差,軸向竄動過大。

3 處理對策

根據該公司設備運行維護要求,單臺引風機電機全年故障次數應控制在2次以內,即保證軸承運行周期不得少于6個月。根據以上分析出的原因,利用機組停運或引風機電機負荷側軸承溫度高需要更換的時機,分別對4臺引風機電機從配件選用和裝配工藝2方面進行如下改進。

圖3 軸向竄動后軸承滾柱受力分析示意

3.1 配件改進

(1) 將原電機負荷側軸套2 mm的膠木墊圈更換為同規格的橡皮墊圈,以提高軸向緩沖空間,減小軸向力的影響。

(2) 將2對輪間隙調整至不小于7 mm,嚴格控制找正精度,進一步提高整個軸系的軸向及徑向緩沖空間,減小軸向力的影響。

(3) 分別在不同的引風機電機上使用FAG和SKF 2個廠商的軸承,添加不同的潤滑脂,對比不同狀況下的軸承使用壽命,確定最佳的組合模式。

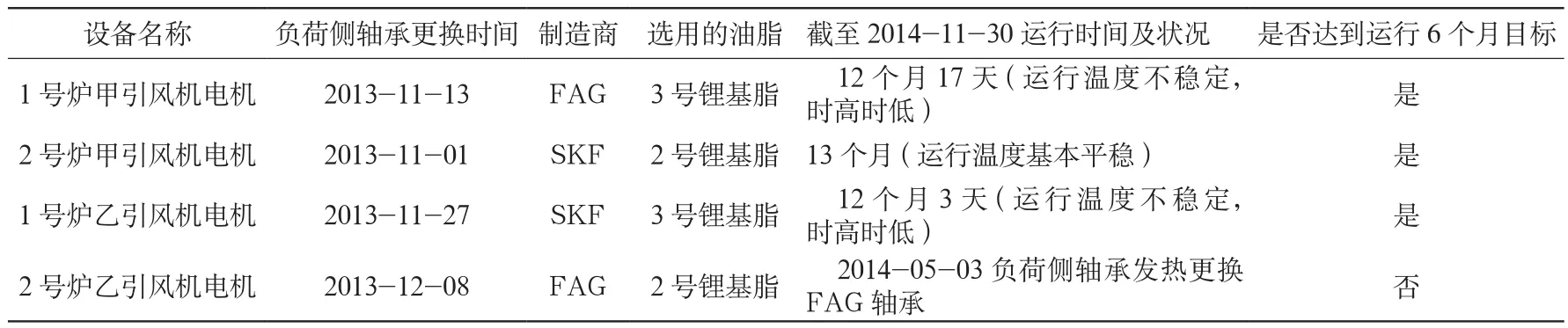

(4) 通過對以上3種組合運行方式的跟蹤統計分析(見表3),將運行周期最長的改進組合方式逐步推廣應用到其他引風機電機上。

3.2 裝配工藝

由于調心滾子軸承既大又重,構造特殊,因軸承外圈左右搖晃,單人安裝時容易發生軸承受力不均、裝配不到位的現象。為保證裝配質量,在裝配時將軸承加熱至120 ℃后恒溫30 min,達到均勻受熱、充分膨脹后,由2人抬起、1人控制外圈,共同配合將軸承推至軸檔位置。

4 結束語

通過1年的摸索實踐,實現了將單臺引風機電機負荷側軸承運行周期不少于6個月的目標。2號爐甲引風機電機運行周期達到了13個月,并且運行溫度比較穩定,因此將該電機的軸承與油脂組合模式逐步應用到其他引風機電機上,取得了較好的效果。

表3 各種組合下的電機運行周期

此次技術改進,降低了故障頻次,節約了檢修費用,減小了檢修人員的勞動強度,產生了良好的經濟效益,為今后處理類似問題積累了經驗。

1 楊志春.引風機電機線圈溫度高分析[J].電力安全技術,2012,14(2):60-61.