基于逆向工程的葉輪逆向設計

王 巍 ,陳 思 ,張曼玉

(1.沈陽航空航天大學航空航天工程學院,遼寧沈陽110136;2.沈陽航空航天大學 創新創業學院,遼寧沈陽 110136)

隨著制造行業的競爭越發激烈,企業紛紛致力于生產具備特色的產品,并縮短產品的開發周期,然而傳統的正向建模方法已經很難滿足復雜產品的設計需求,逆向工程隨之產生[1]。逆向工程(Reverse Engineering,也稱反求工程),是在沒有圖紙的前提下,通過數字化測量設備、三維測量軟件和CAD技術獲得產品的三維數模[2],能夠大幅提高產品的開發效率,降低生產成本[3]。基于逆向工程所具備的強大優勢,文章以葉輪為例,詳細介紹了如何通過Geomagic Control和CATIA軟件對產品進行曲面造型設計。

1 逆向建模的整體流程

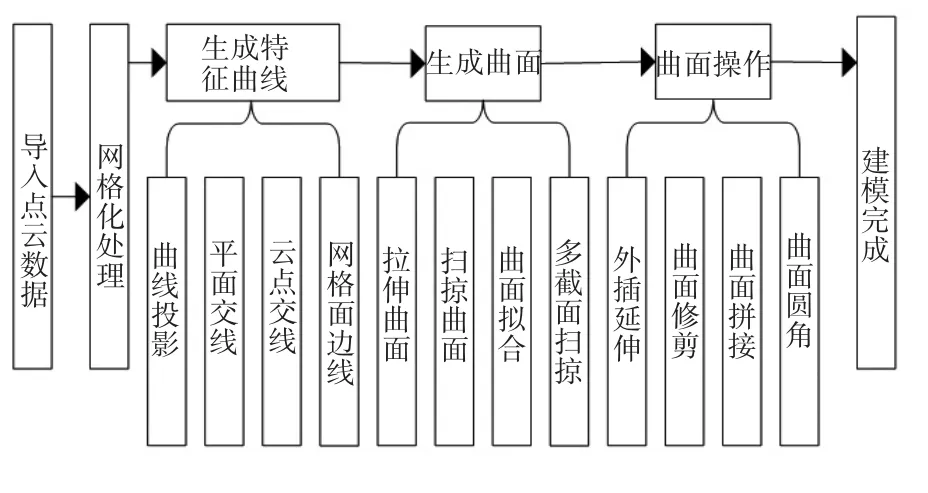

首先,通過數字化測量設備得到產品表面的點云數據,再利用三維測量軟件對獲得的點云數據進行預處理,然后將處理后的點云數據導入到三維建模軟件中進行曲面造型設計,得到一個封閉的曲面或實體。

利用三維測量軟件對點云進行預處理的過程如圖1所示,利用三維建模軟件進行曲面造型的過程如圖2所示。

圖1 點云數據預處理流程

圖2 曲面造型設計流程

2 點云數據的獲取與預處理

2.1 獲取點云數據

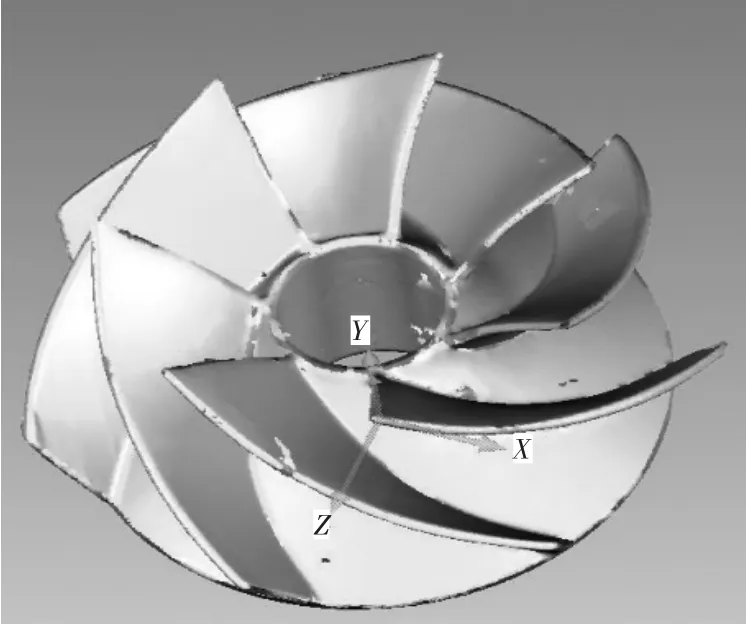

獲取點云主要有接觸式測量和非接觸式測量兩種方式,非接觸式測量具備數據采集速度快、測量精度較高,可以在較短時間內快速采集完整的點云數據[4]。而且葉輪表面外形復雜程度較低,同時由于葉片之間接近圓心部分不易接觸,因此決定利用非接觸式測量方式對葉輪的各個表面進行全方位掃描,掃描過程中將葉輪固定,測量設備安裝在能夠一次掃描到葉輪最大表面積的位置,以便減少轉站的次數,因為每轉站一次就會造成一定的誤差積累,同時要以適當的速度移動掃描頭,并進行噴粉處理,進而獲得高質量的點云。掃描完成后將點云保存成igs文件格式,如圖3所示。

圖3 葉輪表面點云數據

2.2 點云數據的預處理

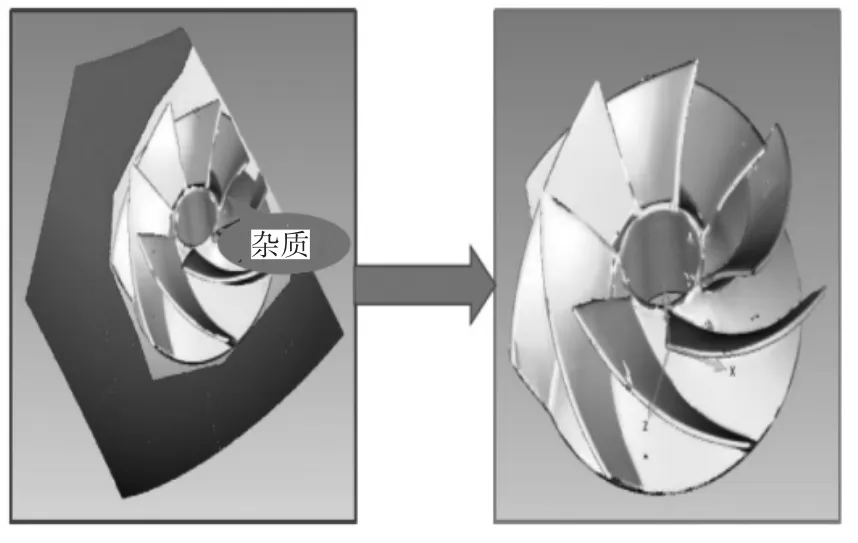

2.2.1去除雜質點云

由于葉輪安放在固定位置,在獲取點云數據的過程中不可避免的會掃描到葉輪附近區域的實體,得到不同數量、不同程度的雜質點云。雜質點云不僅會增加點云的數量造成運行速率緩慢而且對后續的逆向設計造成不同程度的影響。因此,首先應該將這些雜質點云去除。如圖4所示。

圖4 去除雜質點云

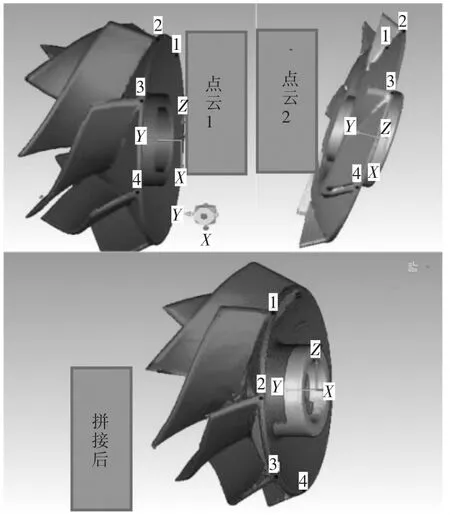

2.2.2點云的拼接

由于無法在一個站位下掃描到葉輪表面全部點云數據,因此將葉輪分成兩個區域進行點云數據采集,再通過兩個區域上的公共點或者公共特征(至少3個)將兩個區域的點云數據拼接在一起,最終得到完整的點云數據。

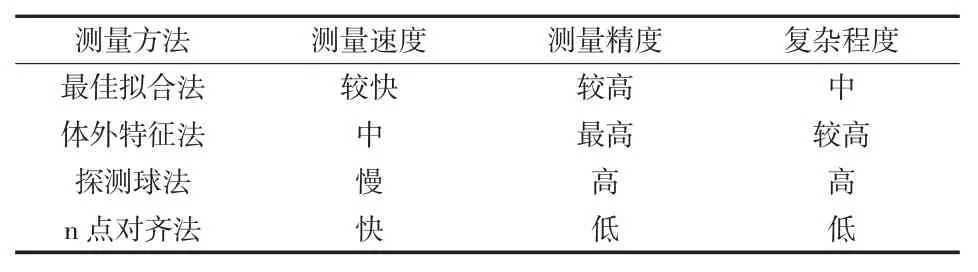

共有四種點云拼接方法,分別為最佳擬合法、體外特征法、探測球法和n點對齊法,其特點如表1所示。

表1 四種拼接方法特點對比

由上表可知,n點對齊法測量速度快,操作簡單方便,只是測量精度相比之下較低,但是在點云拼接過程中,可以增加兩塊點云之間公共點或公共特征的數量,進而提高拼接之后點云的質量[5],所以采用n點對齊的方式來拼接,如圖5所示。

圖5 點云的拼接

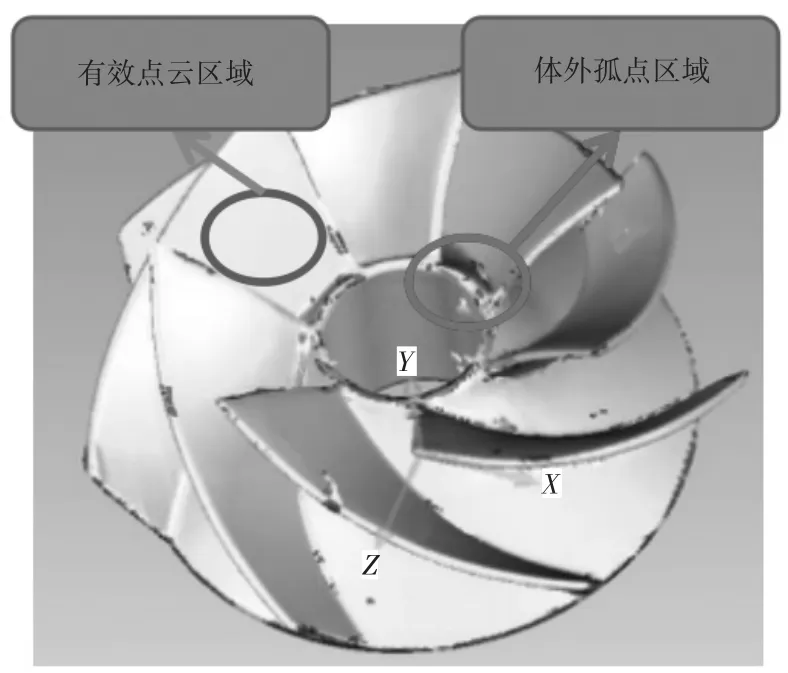

2.2.3去除體外孤點

在獲取點云過程中,在葉輪點云表面會產生一系列的“高點”,這些點孤立在整體點云之外。體外孤點的存在在逆向設計中會影響特征曲線抽取時的質量與誤差;在零件檢測中參與點云數據與模型數據的擬合計算,參與表面偏差評定。體外孤點同樣也會影響葉輪點云的精度。因此利用軟件的去除體外孤點功能將體外孤點刪除,如圖6所示,可以多次執行此功能,以便刪除的更加徹底。

圖6 去除體外孤點

2.2.4去除噪聲

葉輪點云在采集過程中,由于外界的因素以及掃描儀本身的原因造成(一類是被測對象表面因素產生的誤差,譬如表面粗糙度、波紋等缺陷;另一類是由測量系統本身引起的誤差,譬如測量設備的精度、CCD攝像機的分辨率、振動等),稱之為“噪聲”[6]。點云處理過程中應對點云進行去除噪聲處理,去噪方法也隨著點云類型(自由曲面、基本曲面等)不同而不同,例如均值濾波、低通濾波、高斯濾波等。如圖7所示。

圖7 去除噪聲

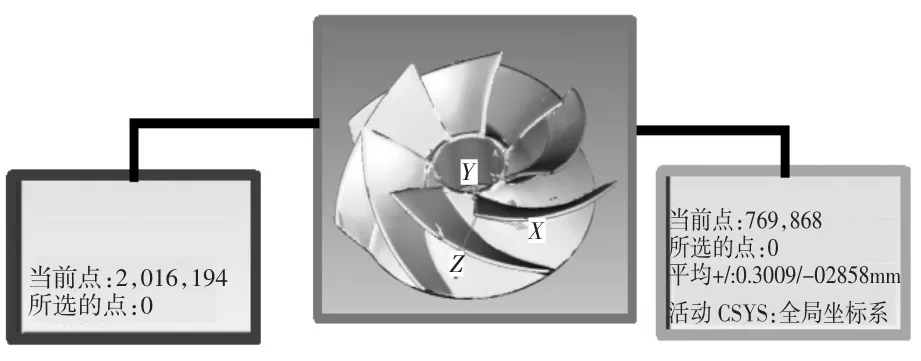

2.2.5統一采樣

為了得到輕量化的點云數據,即保證點云數據的完整性又盡可能的減小點云的數量大小,加快曲面逆向重建的速度,降低計算機的計算量。因此進行統一采樣處理,設定合適的點間距,去除不必要的點,減少點的個數,如圖8所示。

圖8 點云采樣處理

3 曲面造型設計

完成上述一系列操作之后,就得到了完整、干凈、輕量化的點云。將點云數據從測量軟件中導出,保存為IGES格式或者ASCII(二進制數據)格式。便可開始利用建模軟件進行逆向建模設計。

3.1 點云網格化

網格化處理即將點云數據(IGES)轉化為三角形面片(STL),以三角形面片作為區域分割、特征曲線抽取的基礎與來源。如圖9所示。

圖9 點云網格化

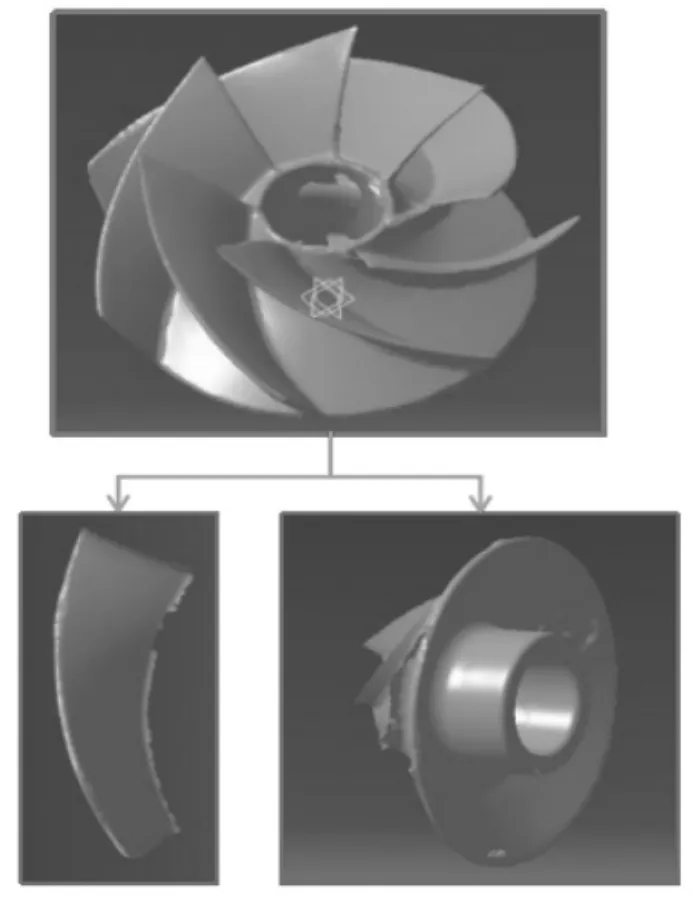

3.2 區域劃分

不同的區域具有不同的結構特點、曲面特點,針對不同區域可以采用與之相適應的曲面造型方法,這樣不僅可以加快曲面重建的速度還可以在一定程度上提高曲面重建的精度。

區域劃分從宏觀上來說可以根據不同區域的造型方法進行劃分,從細節上來說可以根據曲率來作為區域劃分的依據。因此將其劃分成兩個區域,即分別對葉輪基體和葉片進行建模,葉輪基體為回轉體結構,葉片為變厚度空間曲面。如圖10所示。

圖10 葉片和基體

3.3 曲面重建

3.3.1基體區域

基體的下端屬于一個圓柱體部分,獲取圓柱體的軸線可以通過QSR模塊的基本特征識別功能,快速將圓柱段點云擬合為一圓柱,從而得到其圓柱軸線;也可以通過在圓柱段的不同截面獲取兩個截面圓,分別求取截面圓的圓心,將兩截面圓的圓心連線,即可以得到圓柱的軸線,即基體部分的回轉軸線。如圖11所示。

圖11 構造回轉軸線

輪廓線亦可以通過截面曲線(Planar Sections)命令來得到輪廓邊線,通過對輪廓邊線進行處理,最終得到回轉體的輪廓線。如圖12所示。

圖12 構造輪廓線

在完成特征曲線抽取之后,即可以進行回轉曲面(葉輪基體部分)的曲面重建。如圖13所示。

圖13 基體回轉曲面

3.3.2葉片區域

該葉輪總共有七個葉片且七個葉片相互之間完全一致,圍繞著葉輪回轉軸線均勻分布即相互之間約為51.43°,因此只要完成一個葉片的曲面重建,對其進行旋轉即可以得到全部的葉片。

該葉片屬于空間曲面并且在不同截面上具有不同的厚度,該空間曲面不屬于直紋面,不能通過拉伸、掃掠等普通方法一次性生成該曲面。因此針對該葉片曲面采用曲面擬合功能,通過將葉片按曲率進行曲面劃分-網格邊線生成-網格曲線生成-網格節點調整-曲面生成-曲面延伸修剪等步驟逐步完成葉片曲面的重建。

將葉片曲面按照曲率進行區域分割,按照不同區域的曲率半徑將曲面劃分為不同的區域,針對不同區域進行網格化劃分。如圖14所示。

圖14 區域劃分

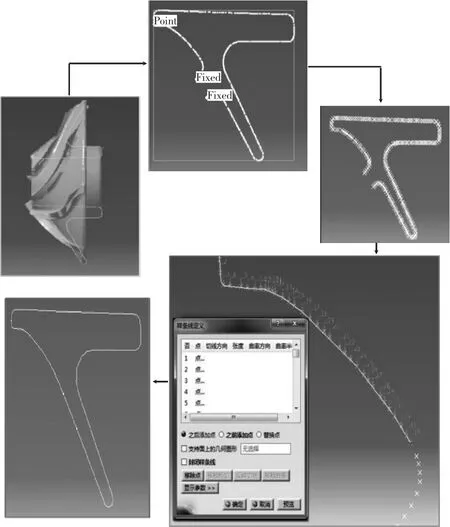

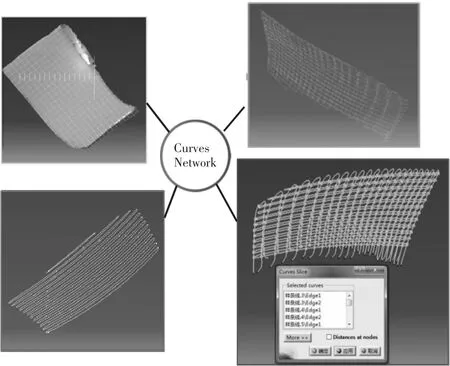

將曲面進行網格化處理,經過截面邊線-生成曲線-曲線優化-網格曲線-節點調整,最終生成網格曲線。如圖15所示。

圖15 生成網格曲線

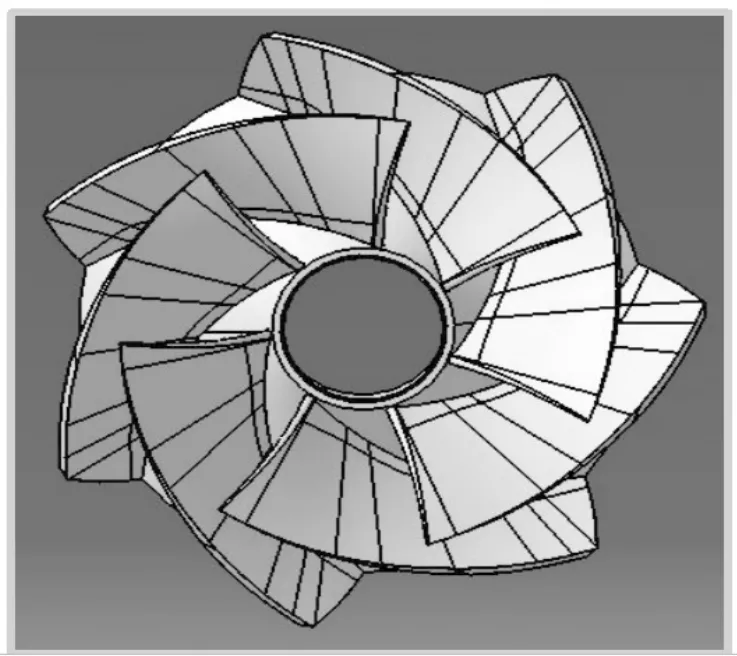

將網格化曲線Power Fit之后,即可得到葉片曲面,再將葉片曲面進行修剪、分隔,最終形成完整的葉片曲面。在通過旋轉陣列功能得到所有葉片,如圖16所示。

(4) 類似水文地質基坑工程設計中,應重點考慮第一道支撐采用鋼筋混凝土支撐、增加基坑圍護樁(墻)體嵌固深度的必要性。

圖16 旋轉葉片

完成葉輪基體和葉片部分的全部曲面重建之后,將葉片部分和機體部分裝配在一起,最終形成完整的葉輪逆向模型,如圖17所示。

圖17 葉輪逆向模型

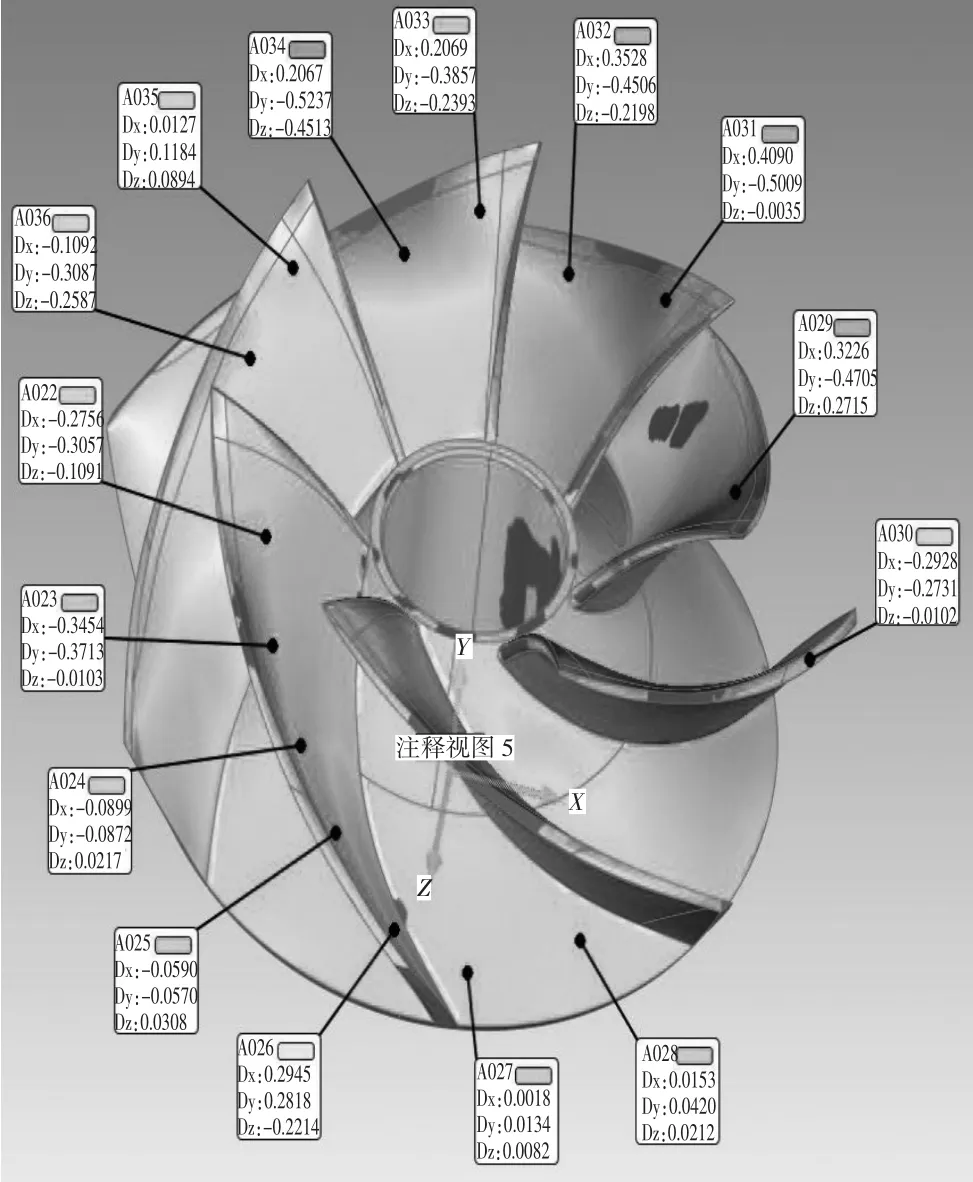

3.4 3D比較

逆向建模過程中,無論是提取特征曲線還是擬合曲面都會存在偏差,所以在建模完成之后要對其進行精度評價,驗證是否滿足精度要求,并以此為依據對重要曲面進行后期的優化處理,如果誤差過大,就要重新提取特征線、重新擬合曲面或者更換一種新的建模思路。3D比較結果如圖18所示。

圖183 D比較

4 結論

建模過程中,要根據工件表面的特點進行適當的區域劃分,使得復雜的曲面簡單化,便于制定合理建模方案,提高工作效率。

生成平面交線時,一定要選取點云相對平滑的位置與平面相交生成交線,否則將會影響輪廓線的平滑度,進而影響精度。

獲取平面交線之后,不要使用交線曲線功能直接將其轉化成空間曲線,應該先將其轉化成空間點,然后利用樣條線功能將所有點連接成一條空間曲線,該空間曲線平滑度更高,拉伸或掃掠出的曲面不易發生翹曲且平滑,同時以該空間曲線為邊界填充后的曲面精度更高。

參考文獻:

[1]胡影峰.Geomagic Studio軟件在逆向工程后處理中的應用[J].制造業自動化,2009,31(9):135-137.

[2]金 濤,童水光,顏永年.逆向工程技術[M].北京:機械工業出版社,2003.

[3]許智欽.逆向工程技術[M].天津:天津大學出版社,2001.

[4]金 鑫,何雪明,楊磊等.基于Imageware和UG的汽車內飾件的逆向設計[J].機械設計與制造,2009(6):40-42.

[5]谷天慧.基于關節臂的發動機葉片測量方法研究[D].沈陽:沈陽航空航天大學,2016.

[6]劉美麗.激光再制造機器人系統中缺陷零件三維形貌重建[D].天津:天津工業大學,2010.