發動機三槽氣門鎖夾壓裝技術分析

陸丹陽,肖 海,潘秀燕

(上汽通用五菱汽車股份有限公司,廣西 柳州545007)

氣門鎖夾的壓裝是發動機裝配過程中最關鍵的工序之一,傳統直列發動機一般使用單槽氣門鎖夾,其壓裝方式大多是機械式直壓入槽。為解決單槽氣門燒蝕、積碳、偏磨、座圈磨損異常等問題新興起來的三槽氣門鎖夾結構,因其氣門桿三道溝槽無法直壓鎖夾的特殊性,壓裝操作麻煩,質量難以保證。目前各發動機生產廠家多采用進口的三槽氣門鎖夾壓裝機,用壓縮空氣把經過震動料斗排序的鎖夾吹送至壓頭上進行壓裝,設備結構復雜,制造調試技術難度大。本文旨在對當前壓裝發動機三槽氣門鎖夾的一般技術進行淺析。

1 三槽氣門鎖夾壓裝的技術簡介

1.1 三槽氣門鎖夾結構

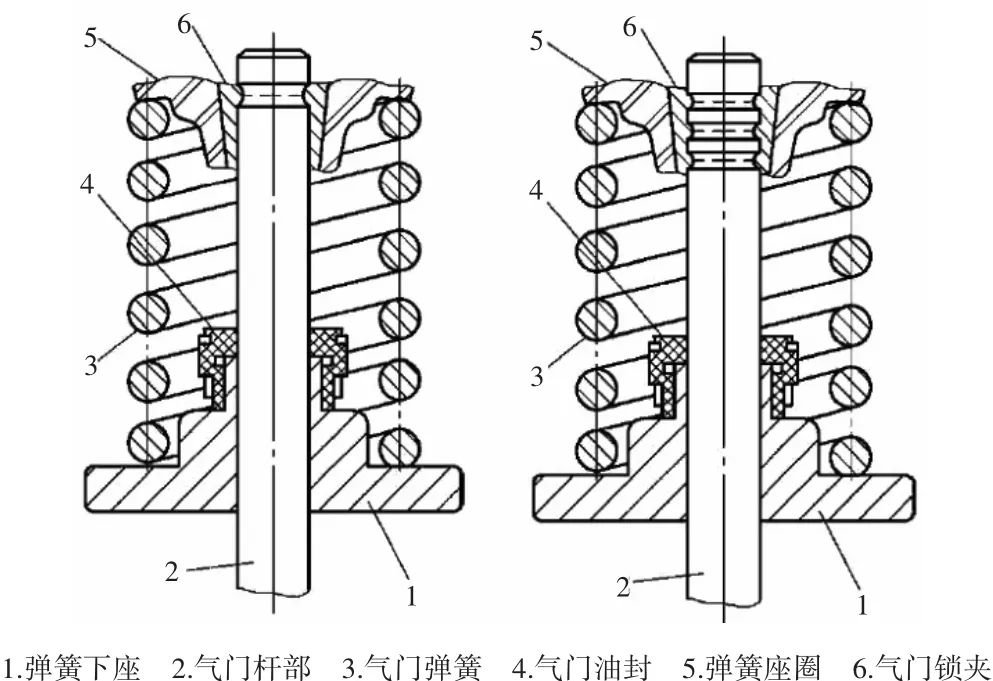

如圖1所示,區分于發動機單槽氣門,氣門桿頂部帶有三道鎖夾槽的氣門稱為三槽氣門,對應帶有三道突起環帶鎖緊氣門的鎖夾稱為三槽氣門鎖夾。三槽氣門結構具有受力分布均勻的優點,同時,也使在裝配時鎖夾和鎖夾槽的相互對接不單靠夾緊氣門桿,而是靠槽與鎖夾的凸、凹緣之間的接觸面支撐氣門,從而使氣門處于旋轉的自由狀態,而不受鎖夾和鎖帽組裝的制約。這種“自由氣門”憑借發動機工作時的振動,以及通過搖臂或凸輪頂桿傳遞的摩擦作用,使氣門旋轉[1]。在發動機工作時,氣門旋轉能有效地平衡氣門各部分的溫升,改善氣門密封斷面的工作情況,避免局部熱變形引起的高溫有害氣體沖刷,減少熱腐蝕和熱疲勞;同時由于氣門的旋轉,在密封斷面上產生輕微的摩擦,起到自潔作用,減少氣門的磨損和積碳,避免氣門燒蝕,從而提高發動機使用壽命[2]。

圖1 發動機單槽氣門結構與三槽氣門結構

1.2 鎖夾壓裝機的關鍵機構

三槽氣門鎖夾壓裝機一般由壓裝滑臺、頂升翻轉機構、上料系統及設備機身組成,不同廠商制造的設備都大同小異,不一樣的地方在于其核心機構——壓裝頭。不同于單槽氣門結構壓裝鎖夾時可使用機械式直壓入槽,三槽氣門結構壓裝鎖夾時必須采用夾取鎖夾到位后對合抱緊入槽的方式,壓裝頭要具備保持彈簧座圈和鎖夾、壓裝復位、精確對槽等復雜功能,且鎖夾體積小、形狀不規則,難于定向和夾持,這對于壓裝頭的設計和加工精度要求極高。

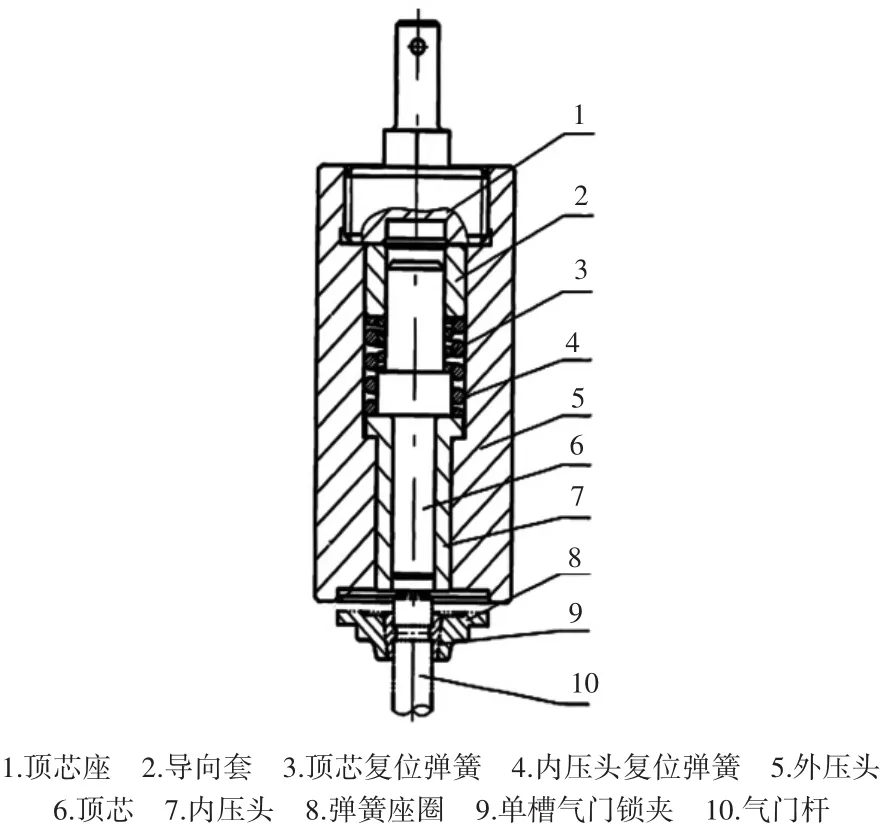

1.2.1單槽鎖夾壓裝頭

單槽氣門鎖夾壓裝頭采用的機械式直壓入槽原理,如圖2所示,外壓頭5內裝有頂芯6及其導向套2,當壓裝頭下壓頂住彈簧座圈8,氣門10,桿頭部隨著頂芯上升把鎖夾9頂向兩側,被內壓頭7擋住并保持,氣門桿繼續上升至頂芯座1限位處即壓頭下止點,這時鎖夾卡進鎖夾槽對合抱緊,然后抬起壓裝頭,鎖夾慢慢滑入座圈錐形孔完成壓裝動作,頂芯復位彈簧3和內壓頭復位彈簧4保證壓裝頭每次壓裝處于初始狀態。

圖2 單槽鎖夾壓裝頭結構

1.2.2三槽鎖夾壓裝頭

三槽氣門鎖夾壓裝頭結構相對單槽來說要復雜得多,所以壓裝合格率難以得到百分百保證,壓裝過程受到各種因素影響。壓裝頭保持彈簧座圈和鎖夾的方式大致分為三種:真空吸附式、磁力吸附式和重力滑落式,各有其優缺點。

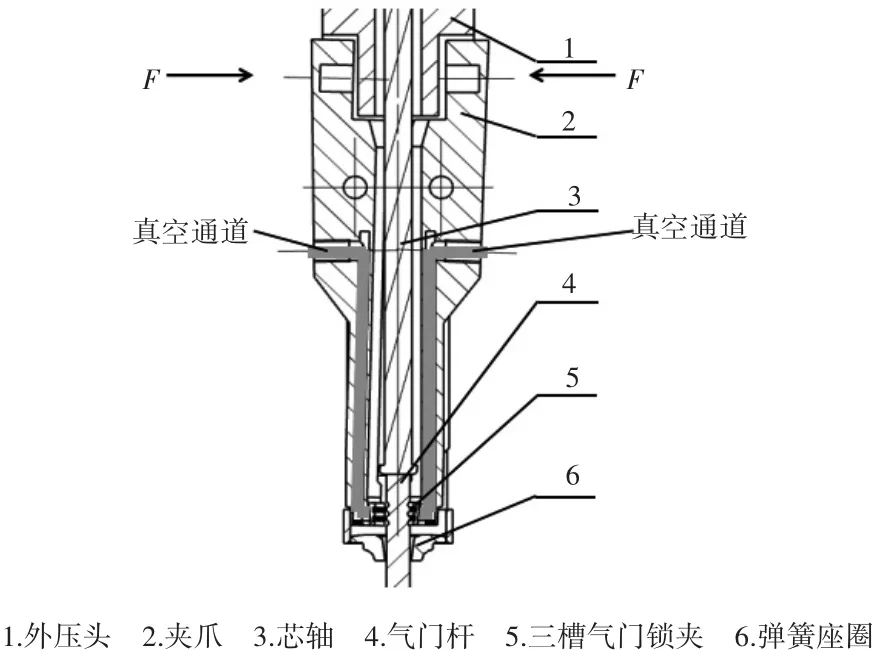

(1)真空吸附式

真空吸附式壓裝頭壓裝三槽鎖夾結構如圖3所示,當進行壓裝時,真空發生器通過夾爪(2)和外壓頭(1)上的氣路通道提供負壓,當來料與通道貼合封閉時形成吸附力,牢牢保持住到位的三槽氣門鎖夾(5)和彈簧座圈(6),而后由小型夾緊氣缸在夾爪兩側提供夾緊力F,使夾爪帶著鎖夾張開一個固定角度,這時壓裝頭將氣門彈簧下壓,氣門桿(4)隨著芯軸(3)往上移動,當三道鎖夾槽與鎖夾三個凸起的環帶到達匹配位置時,夾緊氣缸松掉夾爪帶著鎖夾對合抱緊,最后斷開真空發生器,慢慢提起壓頭,鎖夾滑入彈簧座圈完成壓裝動作。真空吸附式壓裝頭座圈和鎖夾保持方法牢靠,真空發生器對吸附通道有自清潔作用,只要壓裝頭機構加工達到設計精度,來料方式正確,氣源氣壓穩定,合格率就可以得到保證;但如果生產線氣壓波動大或氣壓不足,真空吸附效果和真空檢測傳感器都會受到影響,從而影響壓裝合格率。

圖3 真空吸附式三槽鎖夾壓裝頭結構

(2)磁力吸附式

磁力吸附式壓裝頭壓裝三槽鎖夾原理與真空吸附式原理類似,只是將保持彈簧座圈和氣門鎖夾的方式換為磁鐵磁力吸附。磁力吸附式壓裝頭優點為原理簡單、造價便宜,不需要進行類似于真空通道細長孔的高精度加工;但其吸附點不能像真空吸附一樣通過傳感器隨意控制,零件狀態不能得到確切的防錯保證,且磁鐵長期使用鎖夾易發生磁化現象,壓裝時粘連在壓頭上影響裝配精度,導致合格率低,故若要選擇吸附壓頭一般選真空吸附式。

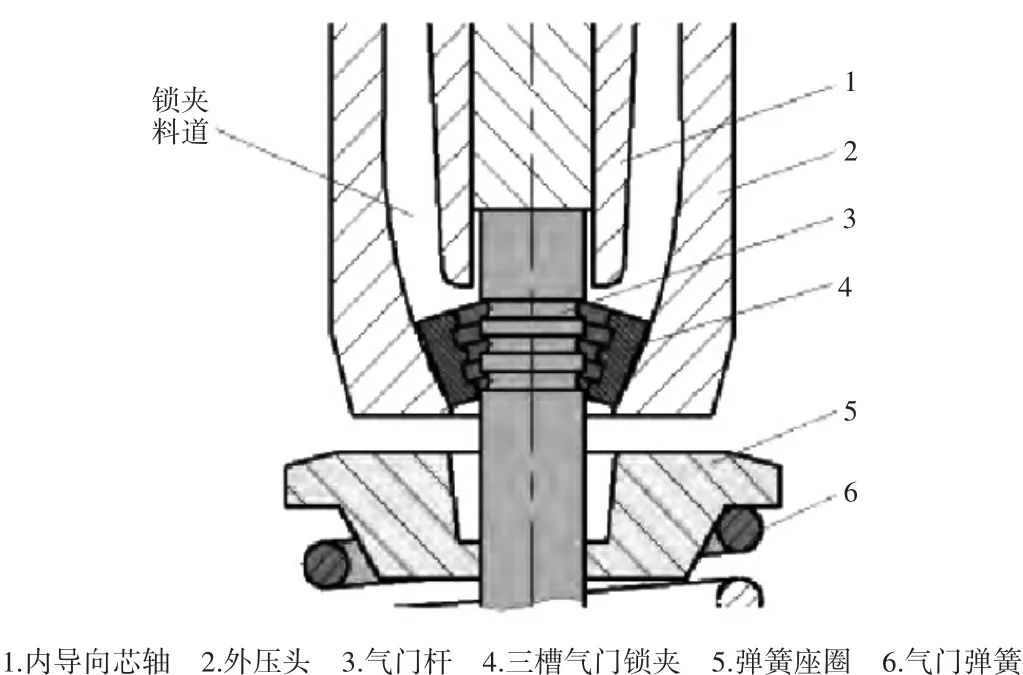

(3)重力滑落式

重力滑落式壓裝頭壓裝三槽鎖夾結構如圖4所示。壓裝頭主要由內導向芯軸(1)和外壓頭(2)組成,當進行壓裝時,彈簧座圈(5)預先裝在氣門彈簧(6)上,工件到位后通過拉桿將壓裝頭頂住彈簧座圈下壓至下止點,然后鎖夾(4)通過料道滑落,碰到氣門桿(3)停止運動,此時鎖夾位置略低于氣門凹槽,做好合裝準備;之后抬起壓住彈簧座圈的壓裝頭,氣門保持不動,壓裝頭和彈簧座圈一起往上運動,在外壓頭內側錐面的作用下,鎖夾被擺正,并順利扣入氣門桿凹槽,而外壓頭帶有彈性裝至,所以鎖夾一直會被壓住以避免脫開氣門桿凹槽,知道外壓頭脫離鎖夾,此時彈簧座圈的錐形孔剛好抱住鎖夾,在彈簧的作用下,鎖夾被扣牢,壓裝完成[3]。重力滑落式壓裝頭結構簡單,易于加工,但依靠重量僅0.3 g的鎖夾無法保證其每次都精準掉落到位,受到來料清潔度影響較大,若防銹油等雜質過多易發生卡料故障。

圖4 重力滑落式三槽鎖夾壓裝頭結構

1.2.3彈簧座圈及鎖夾送料系統

作為影響三槽鎖夾壓裝成功率及裝配質量的關鍵性因素,彈簧座圈和鎖夾的送料過程必須精準可控。送料系統從功能一般分為全自動、半自動和手動,雖然控制方式不同,但都需確保能夠監測送料過程的穩定性。

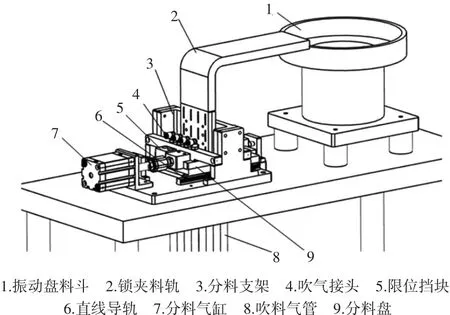

全自動送料系統一般由振動盤料斗、排序料軌、仿形料管、分料機構等組成,員工將零件倒入振動盤料斗內,振動盤工作時在壓電雙晶片上施加交流電壓使之彎曲振動,傾斜的彈簧片帶動料斗繞其垂直軸做扭擺振動,料斗內零件由于受到這種振動而沿螺旋軌道上升,在上升的過程中經過一系列排序料軌進行篩選或改變姿態,使物料自動有序地定向排列整齊,經分料機構準確地輸送到壓裝頭[4]。送料過程一般有傳感器進行監控,判斷是否有缺料、斷料、卡料等情況。如圖5,為一種三槽鎖夾全自動分料取料機構的結構簡圖。

圖5 一種三槽鎖夾全自動分料取料機構

半自動送料系統一般指需要人工進行物料放置和狀態確認后,按下啟動按鈕,零件可通過由氣缸、滑臺、料軌等組成的送料機構送至壓裝頭。送料過程多是通過人為控制,如目視檢查等,效率不高且存在風險。

手動送料則更為簡單方便,由操作工手持零件放入壓裝頭內,但由于鎖夾體積小,上料時不僅費時費力,且易掉落到其他地方存在質量風險。

1.3 兼容性方案

除了以上所述關鍵機構,壓裝機的兼容性也是一大技術難點。一般廠商為了節約成本,往往要求單臺設備具有兼容多種機型生產的功能,如普通直列發動機,不同機型會有不同缸數、不同氣門間距、不同氣門角度、不同鎖夾槽深度等區別,若要統統兼容生產,則要求壓裝機的兼容性方案柔性高且穩定可靠。兼容性方案一般會有壓裝頭伺服變距、壓裝滑臺伺服變深度、翻轉機構伺服變角度、利用機器人搭配多臺離線設備等來保證壓裝穩定性及柔性,方案各有優缺點,方案設計時需綜合多方面因素進行考慮。

2 結束語

隨著三槽氣門鎖夾結構在國內發動機廠家逐漸普及應用,對自動化三槽鎖夾壓裝機的技術研究也越來越受到重視,很多設備制造商甚至已經研制出不遜于國外先進技術的壓裝設備。本文對當下發動機三槽氣門鎖夾的一般壓裝技術進行了淺析,簡述了不同的壓裝頭方案、不同的送料系統的基本原理,對鎖夾壓裝技術的研究有一定參考價值。

參考文獻:

[1]王文修,劉洪洛.氣門鎖夾槽[J].內燃機配件,1998(2):6-14.

[2]繆紅燕,榮 兵,駱 偉,等.發動機氣門旋轉運動的研究[C]//2010中國汽車工程學會年會論文集,2010:81-84.

[3]高毅華.發動機缸蓋氣門鎖片壓裝方案優化[J].航空精密制造技術,2015(8):56-59.

[4]蘇 江.振動送料器的現狀及發展趨勢[J].機械設計與制造,2010(7):244-246.