基于SolidWorks的齒輪減速器三維建模與仿真分析

李 鵬

(山西工程職業技術學院 基礎部,山西 太原 030009)

0 引言

隨著科學技術的進步和信息化進程的推進,越來越多的企業應用三維機械設計軟件對產品進行輔助設計。計算機輔助設計的應用提高了產品的設計效率。SolidWorks軟件以其強大的功能,繁多的組件,加上其易學易用和技術創新的特點,成為了當下主流的三維CAD解決方案。

減速器在原動機和工作機之間起到降低轉速、增加轉矩的作用,其應用場合廣泛。傳統的減速器設計采用經驗公式以及設計系數的方法,其生產周期長,過大的安全系數造成生產成本偏高。而傳統的方法只能在產品生產出來之后才能進行裝配實驗,使得生產周期進一步加長。應用SolidWorks軟件對減速器進行設計、裝配以及仿真,可以對減速器進行干涉檢查以及結構分析,并針對設計中的不足及時修正,提高了設計效率。

1 減速器的三維建模

1.1 減速箱箱體建模

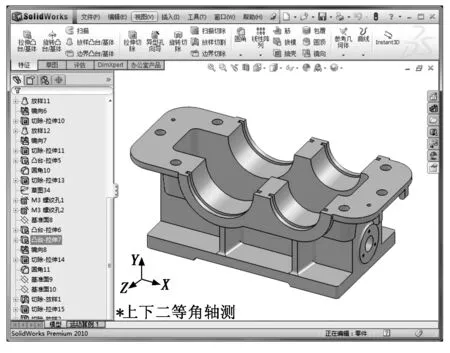

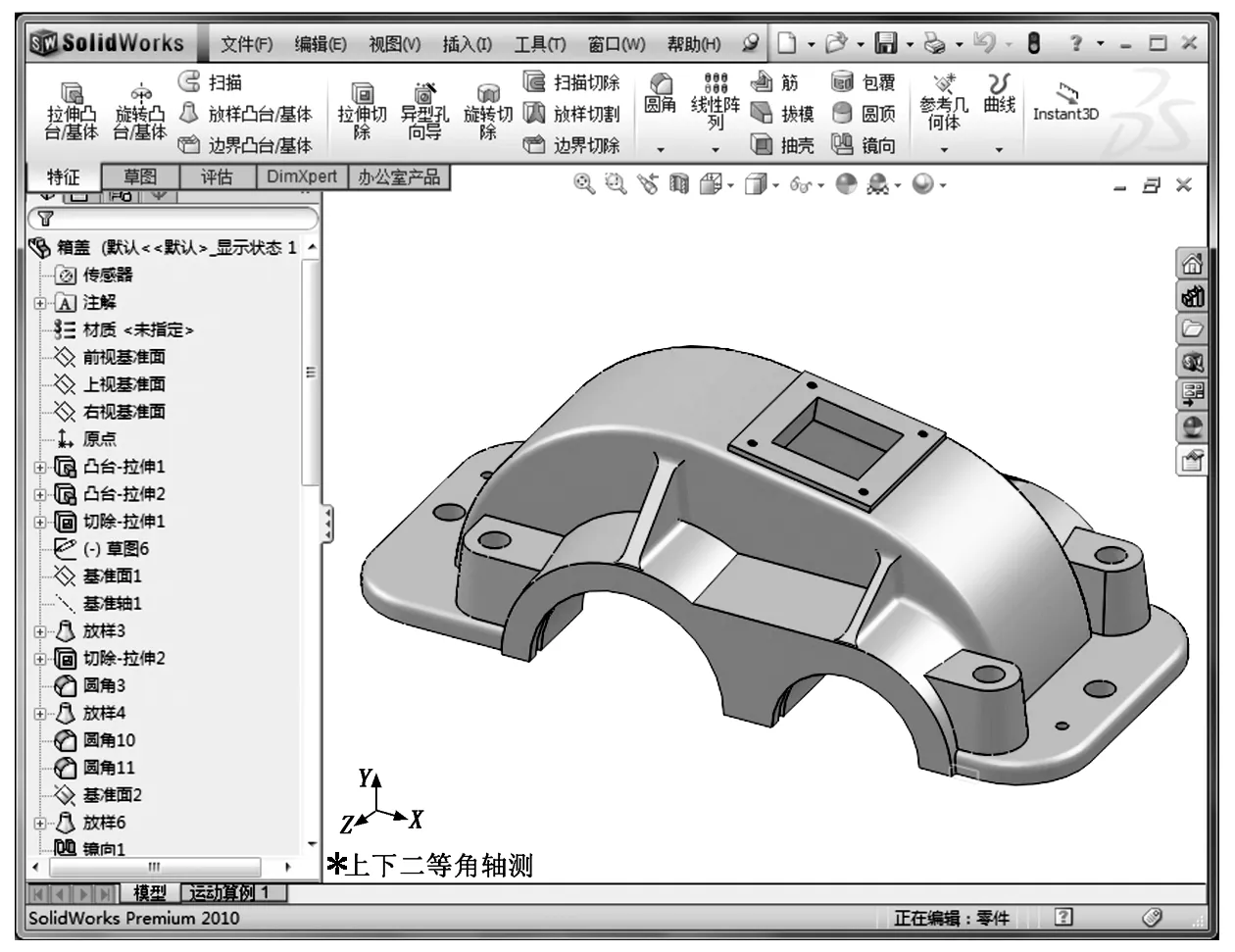

減速箱箱體分為箱體與箱蓋兩部分,采用先主體后局部、先簡單后復雜的過程建模。利用拉伸命令繪制出箱體和箱蓋的主體外形,應用抽殼以及拉伸切除命令繪制出內部腔體以及軸孔;利用加強筋命令繪制筋,并帶有拔模角度;使用異型孔向導繪制基體上的螺紋孔,選擇裝飾性螺紋線顯示,繪制過程中應用鏡像以及圓周陣列命令提高繪圖效率。至此基本將箱體、箱蓋建模完成,分別如圖1、圖2所示。

1.2 齒輪以及齒輪軸的建模

SolidWorks中齒輪的建模可以采用其內部插件Toolbox繪制,該方法雖然簡單便捷但是其并不是漸開線齒輪,雖然可用于運動仿真但是不可用于力學分析。本文采用插件GearTrax快速進行齒輪設計,只需輸入齒輪的模數、齒數、壓力角以及相關參數,插件即可自動生成精確的漸開線齒輪。生成模型后再通過拉伸、拉伸切除、旋轉、旋轉切除命令即可得到減速箱齒輪以及齒輪軸,如圖3、圖4所示。

1.3 標準件的建模

Toolbox是SolidWorks中的標準件庫,包含了各種標準的標準件,減速箱中的標準件如螺栓、螺母、墊片以及定位銷的繪制均可在裝配體中直接調取,所有標準件參數都可以選擇,將選擇好的標準件導入裝配體中即可。

圖1 箱體建模

2 減速器的虛擬裝配

虛擬裝配的實現有助于對未生產出的產品實施分析以及優化其性能。在SolidWorks的裝配體設計中,提供了自下而上、自上而下或兩種方法結合的裝配方法。本文采用自上而下的設計方法對減速器所有零件進行設計,將各零件的三維模型按照裝配順序逐個插入到裝配環境中,此方法符合一般工程習慣,易于掌握。

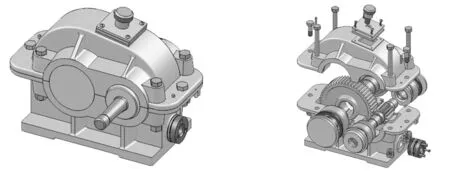

減速器的裝配過程如下:首先新建裝配體,將減速箱箱體插入其中并固定,然后依次插入減速箱內零件,包括齒輪軸、齒輪、端蓋、套筒、小蓋等,之后依次對相配合的零件添加約束配合,采用共面、同軸、齒輪配合、螺紋配合等命令將所有零件配合固定。減速器中的標準件直接從Toolbox中調用,采用裝飾性螺紋線對螺紋進行描述,降低占用內存。裝配體中相鄰的不同零件采用不同顏色以區分,也可對部分零件采用半透明或全透明處理,以觀察減速器內部。圖5為減速箱的裝配體。

在完成減速器的整體裝配之后,需要進行干涉檢查,因為減速器的三維立體模型裝配之后其內部零件很有可能會發生碰撞、接觸的相互作用。SolidWorks軟件提供了干涉檢查這一工具,可以對裝配體所有零件進行檢測。干涉檢查時,螺紋連接部分一般會出現干涉,這是由于在裝配時內螺紋與外螺紋沒有真正旋合配合,這一類的干涉可以忽略。齒輪與齒輪軸也有可能發生干涉,這是由于嚙合位置沒有對齊,如發現這類干涉需要重新對齒輪與齒輪軸的配合進行修正,調整嚙合位置。

圖2 箱蓋建模

圖3齒輪軸建模圖4齒輪建模

在干涉檢查之后利用SolidWorks內部的爆炸視圖,依次拆卸減速器內的各零件,通過給定三重軸將零件拖動到合適的位置,待所有零件都拆卸完成之后形成爆炸視圖(見圖6),爆炸視圖與解除爆炸視圖,即減速器的拆裝過程動畫。

圖5減速箱裝配體圖6減速箱爆炸圖

3 減速器的運動仿真

減速器的工作原理主要是:齒輪軸旋轉,通過齒輪副帶動齒輪,齒輪再通過鍵連接將運動傳遞給輸出軸。應用SolidWorks軟件建立整體三維模型,應用3D技術對所設計的產品及其運行過程實現動態模擬可以很好地再現設備的運行狀況。仿真的具體過程需要應用SolidWorks motion插件對模型的齒輪軸添加旋轉馬達,即給定馬達的旋轉方向以及轉速。馬達添加好之后,對輸出軸位置添加負載,最后點擊“計算模擬”按鈕,即可實現減速器的運動仿真,最后模擬過程可以保存成Avi格式方便隨時播放。通過運動仿真,設計者可以對設備的工作性能以及工作狀態進行了解,通過參數化設計最終可得到優化結果。

4 齒輪應力分析

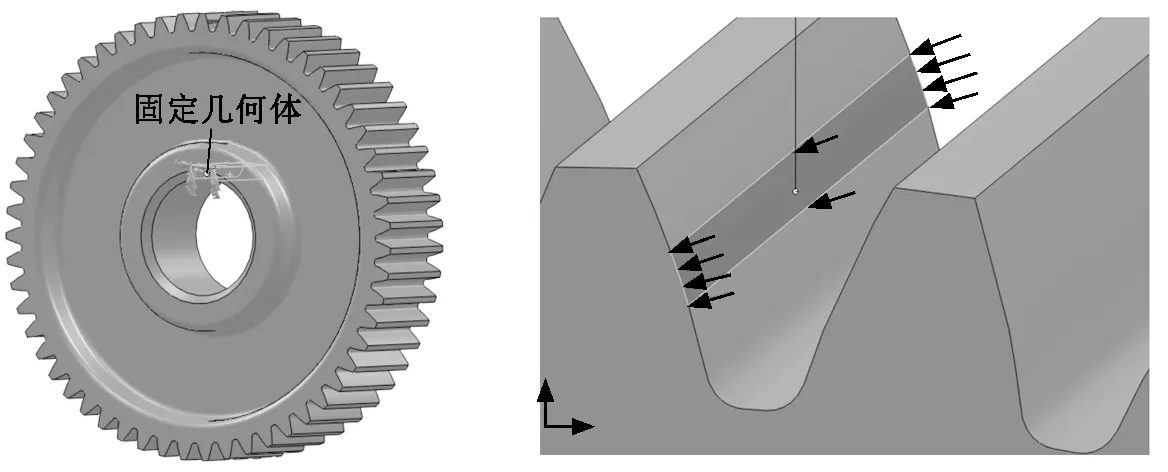

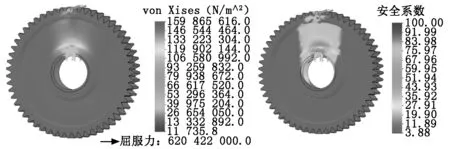

零件建模完成后還可以利用SolidWorks插件simulation進行應力分析,下面以減速器齒輪為例對其進行有限元分析。首先對齒輪材料進行設定,本文選擇其材料為合金鋼(屈服強度為620 MPa)。然后添加夾具過程將鍵槽部分作為固定幾何體(見圖7)。由于齒輪嚙合為線接觸,故通過曲線分割線命令在分度圓位置繪制1 mm的矩形面,并對其施加2 600 N外力,具體如圖8所示。最后通過調整網格劃分后點擊運行算例,可得到如圖9、圖10所示的齒輪應力云圖和安全系數分布圖。從圖9、圖10可看出,其最大應力為159.8 MPa,最小安全系數為3.88,安全系數較大說明選擇合金鋼材料造成成本浪費,可通過修改齒輪材料或者齒輪齒寬達到優化設計的目的,使其符合經濟性要求。

圖7齒輪添加夾具位置圖8齒輪添加外力放大圖

圖9齒輪應力云圖圖10齒輪安全系數分布圖

5 結論

通過對產品進行三維建模以及運動仿真,有利于擺脫產品設計中對于實體樣機以及實體裝配的依賴,降低了設計開發成本,縮短了產品開發周期。通過利用SolidWorks軟件對減速器進行三維建模,使得減速器的設計直觀、合理且高效率。通過對減速器進行運動仿真,可以對減速器進行直觀的檢測,看零件之間是否存在碰撞與干涉現象,并能對其進行調整。對零件進行simulation有限元分析還可對零件應力進行檢驗,通過修改零件尺寸、材料從而達到優化設計的目的。

參考文獻:

[1]詹迪維.SolidWorks快速入門教程[M].北京:機械工業出版社,2010.

[2]劉虎,李虹.基于SolidWorks的柱塞泵虛擬裝配與動畫仿真[J].機械工程與自動化,2015(2):104-107.

[3]吳濤,羅盛,蔡登峰,等.基于SolidWorks的圓柱齒輪仿真分析及優化設計[J].現代機械,2014(2):18-21.

[4]卜秋祥,徐愛莉.基于Simulation的斜齒圓柱齒輪齒根應力分析 [J].石油礦場機械,2011,40(2):55-58.