雙層卷焊管用冷軋鋼帶產品技術分析及應用

凡揚華

(寶山鋼鐵股份有限公司,上海 201900)

0 引言

隨著我國汽車行業的蓬勃發展,相關的零配件行業需求也迅速增長,由此帶來了對冷軋鋼帶產品的需求增加。以應用于汽車剎車系統動力傳輸管路的雙層卷焊管(國外又稱邦迪管)為例,由于采用雙面鍍銅的冷軋薄鋼帶卷管成形工藝,具有尺寸精度高、防泄漏性能好的特點[1],因此得到了廣泛的應用。

邦迪管的成形工藝原創于20世紀30年代的美國,經歷了近100年的發展,在有關領域專家的工程實踐努力下,目前已衍生出兩種代表性的成熟工藝:歐洲制管線工藝和土耳其制管線工藝。國內生產廠家從20世紀90年代初開始引進這兩種工藝的成套生產設備,并不斷摸索總結影響邦迪管質量的各種設備因素[2]。同時也不乏有關科研院校的專家從理論上研究了邦迪管加工過程的關鍵特性以及對焊管質量的影響控制模型[3]。本文在對比分析兩種制管工藝主要特點的基礎上,介紹了相匹配的冷軋鋼帶產品技術。

1 邦迪管的兩種加工工藝特點分析

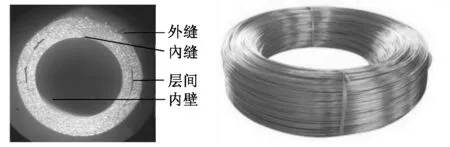

邦迪管采用雙面鍍銅的冷軋薄鋼帶(典型厚度0.35 mm),主要經彎曲變形、連續軋制而成。制管工藝包括幾個典型工序:鋼帶鍍銅、分條、連續軋管、定徑、釬焊、冷卻、矯直、探傷。具體加工過程如下:薄鋼板上下表面被鍍上3 μm左右的銅層,鍍銅后的鋼帶為適合雙層卷管直徑的要求(如常用的汽車剎車系統管路直徑Φ4.76 mm)被精確地分切成具有嚴格邊部質量要求的窄條;隨后窄條被送入連續精密軋管機構,軋制成雙層壁管件(如圖1所示);由于銅的熔點(1 083.4 ℃)比鋼的熔點(1 515 ℃)低,軋好的毛坯管通過加熱爐加熱至1 120 ℃左右,銅層先熔化,在隨后的冷卻過程中銅層再凝固,從而將層間粘合。

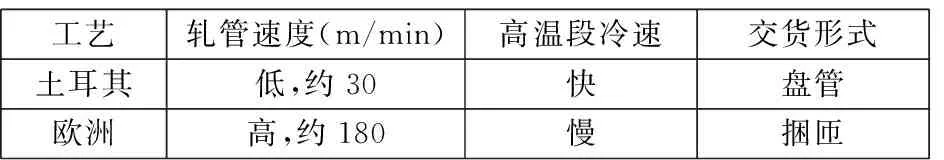

這種基本的加工原理通過工廠的工程實踐,派生出兩類典型的加工工藝:短小精悍、緊湊式的意大利—土耳其工藝和布局周全、自動化控制程度高的歐美工藝。前者占地規模小、投資小,軋管和釬焊段連續、單通道生產,成品雙層卷焊管以盤卷的方式交給下游用戶進一步加工(如圖2所示),但由于一些小企業的整條設備全長只有約60 m,全線制管速度約30 m/min,且這種設備的穩定性過分依賴操作者的經驗,生產效率不高。

圖1雙層管橫截面圖2土耳其工藝雙層卷焊管成品

相比較而言,歐洲工藝具有分段式制造的特點,軋管段采用連續高速軋管,可達180 m/min的出管速度,軋好的管件在線按定尺剪裁成段,然后多通道并行(如40根一組)通過釬焊爐完成層間焊合,整條生產線全長可達150 m,生產效率較高。

以上兩種制管工藝的關鍵差異點如表1所示。

表1 兩種制管工藝的關鍵差異點

2 冷軋鋼帶關鍵產品特性分析

2.1 與卷管成型特性相關的產品特性分析

整個制管過程中軋管段非常關鍵,直接決定了焊管質量(主要考慮釬焊過程的虛焊和搭接部缺陷)。軋管是一個非常精密的加工過程,可進一步細分為壓坡口、多道次雙層卷管和定徑工序[4-5]。

2.1.1壓坡口

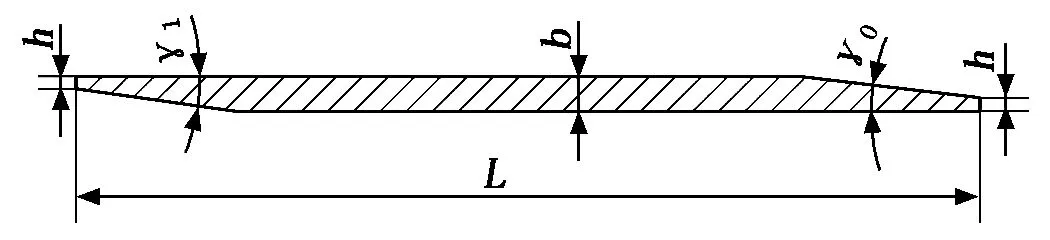

壓坡口是對鍍銅后分條的兩個邊緣進行處理,使其具有如圖3所示的形狀。圖3中,b為帶鋼厚度,γ0和γ1,分別為內、外邊緣傾角,L為分條寬度,h為內、外邊緣的厚度。

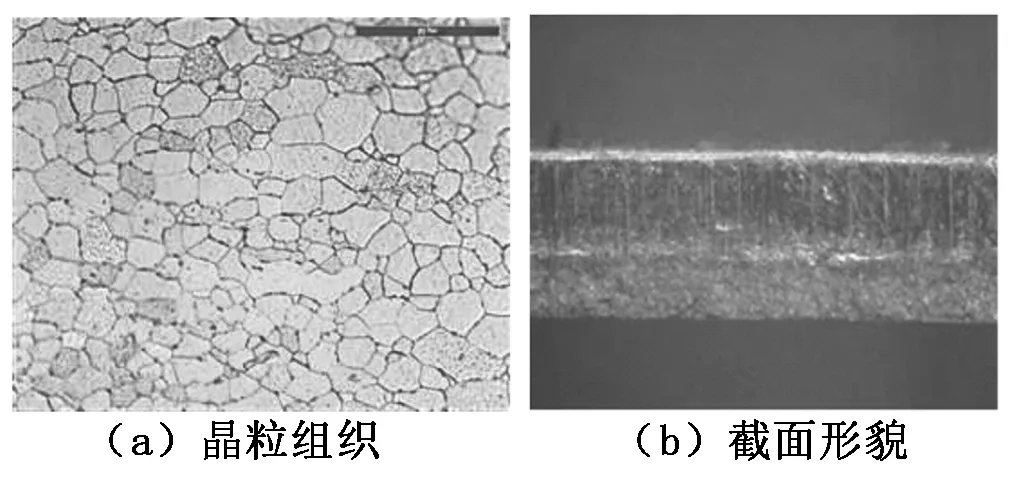

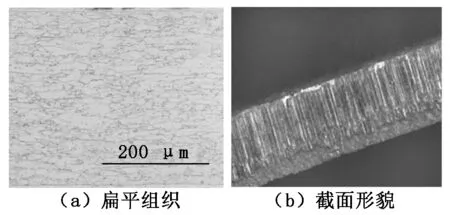

這里的關鍵參數是邊緣的厚度h,由于分條時邊部的斷面形狀不均勻,壓平后會導致h大小不均勻,從而導致卷管后搭接部出現如圖4所示的缺陷,這種缺陷往往會被ETC探傷設備判定為不合格品,從而降低成材率。另外,焊管所用基材一般為等軸細晶粒鋼帶與扁平組織鋼帶,經對比分析兩種材料的斷面形狀(如圖5、圖6所示),發現焊管外縫質量缺陷的產生與基材的微觀組織有關,等軸細晶粒鋼帶在分條后的斷面更加整齊。

圖3 壓坡口后分條橫截面示意圖

圖4 雙層卷管的外縫質量缺陷

圖5 等軸細晶粒組織與分條截面形貌

圖6 扁平組織與分條截面形貌

2.1.2多道次雙層卷管和定徑

將壓坡口處理后的帶鋼卷曲成在橫截面內呈螺旋線型的管筒(如圖1所示)要求帶鋼在成型的行進中處于穩定狀態,除了通過設備孔型設計中的導衛裝置和成型孔型中的止口來實現外,同時還要求基材具有一定的挺度。另一方面,考慮后續釬焊工序,雙層卷焊管的接合部位是360°的全圓周,并且釬焊過程是在無任何外加載荷下進行,這就要求管筒在成型過程中必須使層間形成一定的壓緊力,這樣才能使熔化的銅層在毛細管原理的作用下充分填充層間,不出現影響質量的虛焊。

上述分析表明,基材應具備較高的屈服強度,以保證鋼帶的挺度;另外,壓緊力的大小一部分也取決于材料的回彈,根據彎曲成型理論可知,彎曲回彈的大小依賴于基材屈服強度的大小。不僅如此,為了進一步保證足夠的層間壓緊力,制管工序上還增加了定徑工序,并在兩組定徑輥形成的孔型與管壁之間插入兩頂頭的芯棒,通過芯棒頂頭直徑與孔型直徑差對卷管進行減薄定徑。這種過盈軋制,進一步保證了層間壓緊力。

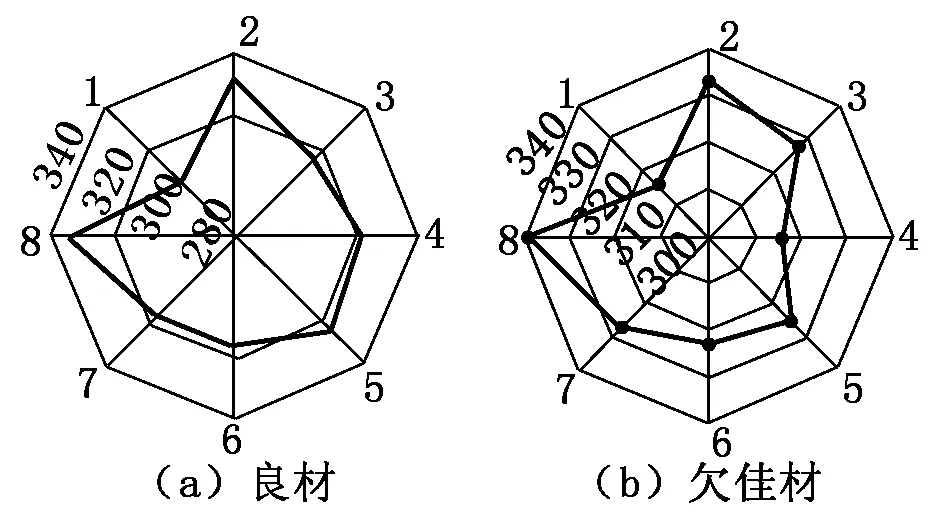

通過分析兩種材質的基材在同一套軋管設備下定徑后的管筒橫截面尺寸(如圖7所示,其中1~8測量點是沿管內壁周向八等份位置),發現表現良好的基材與表現欠佳的基材相比,內壁減薄量更大一些。

塑性應變比理論公式為:

r=ln(w/w0)/ln(t/t0).

(1)

其中:r為塑性應變比;w、w0分別為塑性變形前、后試件的寬度,mm;t、t0分別為塑性變形前、后試件的厚度,mm。

由式(1)可以知道,r值越大則越不容易減薄,因此對于雙層卷管的定徑減薄而言,r值不宜過大。

圖7 兩種材質的基材內壁厚度比較

2.2 產品特性設計

由表1可知,土耳其工藝的主要不足是毛坯管經釬焊工藝出爐后,立刻進入快速冷卻段,且冷卻段比較短,溫度從1 120 ℃迅速降至700 ℃左右,導致固溶的C、N原子來不及充分析出,在隨后的盤彎過程中,形成釘扎現象,導致屈服紋缺陷。因此,針對這種工藝的產品特性,關鍵是控制引起人工時效的元素析出。

而對于歐洲制管工藝,由于軋管段速度較高,因此對基材長度方向上產品特性的均勻性要求更高,同時,由于釬焊段冷卻速度慢,且采用捆匝交貨的方式,不存在屈服延伸現象發生的條件,故應設計成連退向產品特性。

3 相關產品技術的設計與應用

基于鋼廠的實際工藝條件,對于采用土耳其工藝的用戶群,采用罩式爐和低碳鋁鎮靜鋼產品技術,優化了成分設計和配套的一貫制工藝,確保晶粒組織近似等軸的特征,成功解決了用戶盤管時的屈服紋、成品管時效性不過關等問題,累計向市場供貨超過10萬噸,得到用戶的認可。而對于采用歐洲工藝的用戶群,開發連退材質的雙層卷焊管用材,具有較高的屈服強度,且性能更加穩定和一致,實踐證明,用戶的成材率較之前有顯著提高。

4 結論

本文重點分析了雙層卷焊管的加工過程及工藝特點,為滿足雙層卷焊管質量要求,提出了冷軋鋼帶基材的產品設計要點:

(1) 從改善雙層卷管軋管成形質量角度考慮,應在滿足后續進一步總成加工的塑性要求前提下,適當提高基材的屈服強度,同時限制材料的塑性應變比。

(2) 從改善雙層卷焊管成形質量角度考慮,主要針對外縫質量,應在基材的成分和一貫制工藝上考慮,將基材的晶粒控制為近似等軸細晶粒。

(3) 從土耳其工藝和歐洲工藝的差異性角度考慮,對土耳其工藝而言,應特別考慮盤管過程中出現屈服紋缺陷的風險,在基材的成分設計中添加一些合金元素,控制影響時效析出元素的量;對歐洲線而言,因其高速軋管的特點,要求基材長度方向上應具有更加一致的產品特性,因此宜采用連續退火的冷軋鋼帶。

參考文獻:

[1]劉承杰,于恩林,吳堅.雙層卷焊管的生產研究[J].鞍鋼技術,1994(5):42-44.

[2]張華平.雙層卷焊管生產工藝及其工藝參數控制的研究[J].機械工程與自動化,2011(5):105-106.

[3]于恩林,賴明道,吳堅.雙層卷焊管成型質量的理論分析及實驗研究[J].鋼鐵,1996,31(1):40-43.

[4]于恩林,吳堅,賴明道,等.雙層卷焊管的工藝研究[J].鋼鐵,1988(7):31-34.

[5]肖景容,姜奎華.沖壓工藝學[M].北京:機械工業出版社,1999.