冷連軋升降速過程中軋制加速度優化設定技術

姚壽軍

(寶山鋼鐵股份有限公司 鍍錫板廠,上海 200431)

0 引言

1 冷連軋軋制過程拉毛形成機理分析

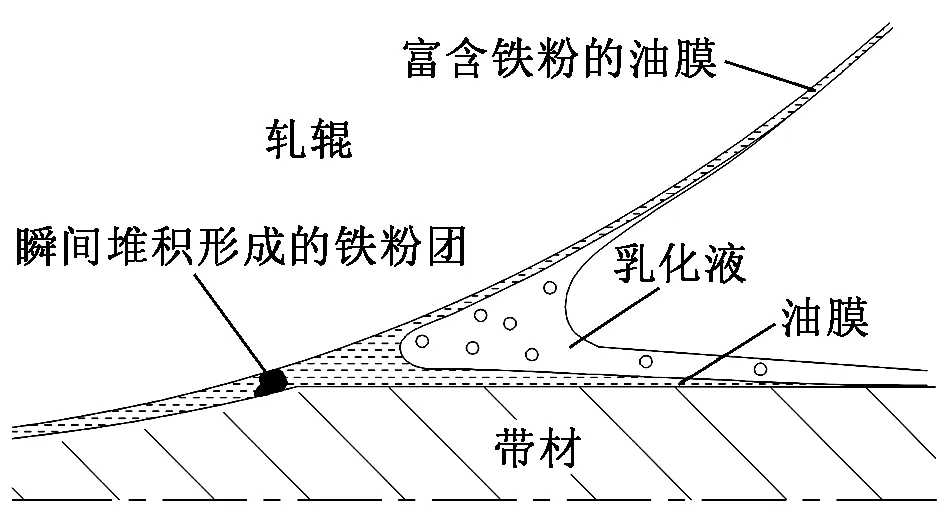

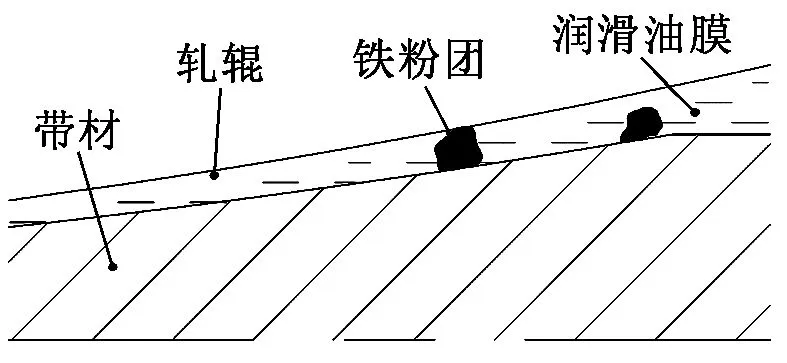

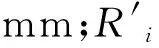

冷連軋機在軋制帶材過程中,為了對高速旋轉的軋輥起到冷卻和潤滑的作用,會在軋輥與輥縫處噴射一定量的乳化液,當含有鐵粉的乳化液噴淋在軋輥和輥縫入口處時,部分鐵粉(尤其是與油滴結合的皂化鐵粉)會隨軋制油顆粒吸附在軋輥和帶材表面。根據文獻[4]可知,由于軋輥處于旋轉運動狀態,因此軋輥表面的鐵粉與軋制油在一段時間內逐漸增多,最終在其表面形成一層鐵粉濃度很高的油膜層。隨著軋制過程的進行,軋輥表面位置處的鐵粉因為受到與帶材之間滑動摩擦力的阻礙與軋輥表面分離,分離后的鐵粉會在輥縫入口處附近迅速堆積(如圖1所示),并不斷吸附其后位置處的鐵粉。在板帶升、降速過程中,加速度很大即速度差很大時,乳化液中的鐵粉會附著在軋輥表面,來不及隨帶材一起進入變形區,鐵粉含量的突然增加會繼續連帶吸附乳化液中的鐵粉,導致鐵粉團變大(如圖2所示),使得鐵粉團刮蹭到鋼板表面,從而引發拉毛缺陷;加速度較小即速度差較小時,乳化液中附著在軋輥表面的鐵粉會隨著帶材一起進入變形區,使得鐵粉團不會顯著增大(如圖3所示),便減小了拉毛缺陷發生的概率,使得帶材的表面質量更光潔。

圖1 高速軋制過程中輥縫入口處鐵粉團

圖2 軋制加速度較大時變形區內鐵粉團分布示意圖

2 冷連軋機升、降速過程軋制加速度優化設定技術

2.1 拉毛因子的提出

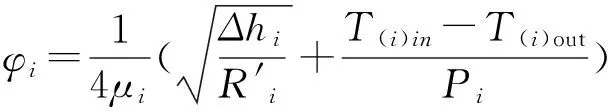

由上述分析可知,冷連軋機在升、降速過程中由于軋制加速度的不合理設定會導致帶鋼表面出現拉毛缺陷以及軋輥表面出現劃痕。經過大量現場試驗和理論分析,對于冷連軋軋制過程中的拉毛問題,特引入一個參數——拉毛因子φ來表征拉毛發生程度的大小,各機架拉毛因子φi的值越小,則拉毛缺陷出現的概率越小,發生程度越輕;反之,各機架拉毛因子φi越大,則拉毛缺陷出現的概率越大,發生程度越嚴重。在現場數據回歸與理論推導的基礎上,得到的拉毛因子的數學模型為:

(1)

圖3 軋制加速度較小時變形區內鐵粉團分布示意圖

由式(1)可以看出,對于一個特定的冷連軋軋制過程,在軋制工藝參數和工藝潤滑制度以及來料鋼種、壓下量一定的條件下,各機架的軋制加速度對拉毛因子有決定性影響。

2.2 以降低拉毛缺陷為目標的軋制加速度優化技術

由上述可知,冷連軋機軋制時各機架的軋制加速度對于冷連軋軋制過程中拉毛缺陷的治理有重要作用,因此本文對如何合理地設定各機架在軋制時的加速度進行詳細研究。

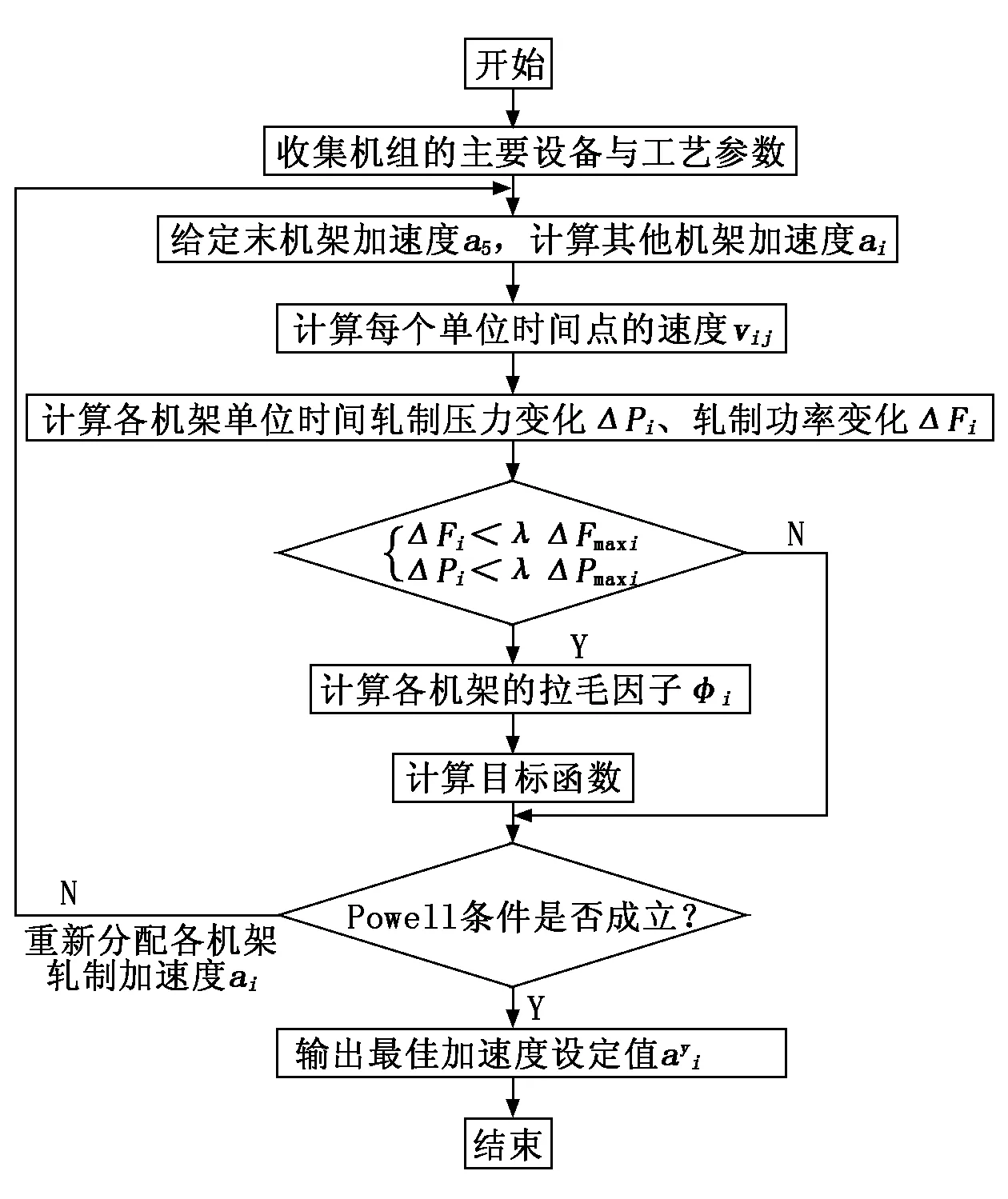

本文在優化出最終的軋制加速度前,首先需要給出末機架軋制加速度初始設定值a5,通過軋制過程秒流量相等和加速度公式就可以得到各機架的瞬時軋制速度vi。那么軋制經過一段時間Δt后,依據上述原理就可以求出經過時間Δt后的各機架瞬時速度vi(t),根據加速度定義,即單位時間內各機架速度的變化量,可以求解出其余前4機架的軋制加速度。特別指出,此時求出的各機架的軋制加速度均是依據末機架軋制加速度的初始設定值求解出的,并非最終優化得出的結果。

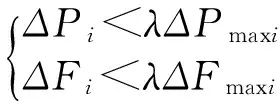

在求得各機架初始軋制加速度后,考慮實際生產情況,為了滿足冷連軋軋制過程中生產的穩定性,必須保障典型規格產品在生產過程中由于軋制加速度引起的軋制力和軋制功率的波動不應該超過許可值,即:

其中表示u直接信任的用戶集合,表示信任u的用戶集合.信任關系的隱私反饋信息可根據用戶評分隱式反饋信息來定義.類似評分,用表示u信任的用戶對其評分產生的隱式影響.用表示信任u的用戶對其評分產生的隱式影響.Guo等[7]提出通過融合顯/隱式信任關系來對用戶特征進行更詳細地建模,預測評分即為

(2)

其中:ΔPi為第i機架軋制力的波動;ΔPmxai為第i機架軋制力波動最大范圍;ΔFi為第i機架軋制功率的波動;ΔFmaxi為第i機架軋制功率波動最大范圍;λ為安全系數,一般取λ=0.7~0.9。

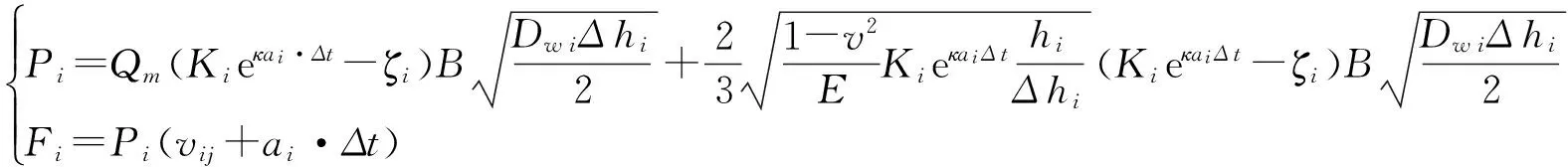

為了求解式(2)中軋制力和軋制功率的變化值,根據文獻[5]并結合現場大量試驗與理論分析修正出軋制典型規格產品生產過程中單位時間內各機架的軋制壓力Pi和單位時間內各機架的軋制功率Fi計算公式:

(3)

其中:Qm為外摩擦影響系數;Ki為第i道次(道次與機架號對應)平均變形抗力影響系數;ζi為第i機架等效張力影響系數;B為帶材寬度,mm;Dw i為第i機架工作輥直徑,mm;hi為第i道次出口帶材厚度;v為泊松比;vij為第i機架j時刻軋制速度,m/s;E為彈性模量,MPa。

基于以上分析,為了減少冷連軋軋制過程中帶材出現拉毛問題,同時保證各機架軋制力和軋制功率的波動幅度在合理范圍內,可將冷連軋軋制過程中降低拉毛缺陷的優化設定目標函數定義為:

(4)

因此,冷連軋軋制過程以降低拉毛缺陷為目標的優化設定問題最終轉化為:在滿足一定條件的求解域范圍內,尋找一組合適的{ai},使得目標函數值達到最小。采用Powell優化方法就可以迅速得到結果,具體求解步驟如圖4所示。

圖4 以拉毛治理為目標的加速度優化設定流程

3 現場應用

國內某鋼廠五機架冷連軋機組由于各機架的軋制加速度設定不當,導致出口帶鋼表面拉毛缺陷嚴重,特利用本文提出的冷連軋機組以拉毛缺陷為治理目標的軋制加速度優化設定技術,很好地降低了帶鋼生產過程中拉毛缺陷的發生頻率,提高了成品帶材的表面質量,使得五機架冷連軋機拉毛缺陷發生率從原來0.15%下降到目前的0.03%,給企業帶來了較大的經濟效益。

4 結語

本文分析了冷連軋機組高速軋制過程中拉毛現象的形成機理,提出以拉毛因子作為衡量拉毛現象發生程度的評價指標,并開發出一套以降低拉毛缺陷的軋制加速度優化設定技術,應用到實際生產現場后,有效地降低了拉毛缺陷發生的概率,為企業創造了較大的經濟利益。

參考文獻:

[1]邱格君,孫鈞,白振華.冷連軋機劃痕機制及影響因素分析[J].冶金設備,2007(3):23-26.

[2]徐俊,邱格君,白振華,等.冷連軋機高速軋制過程中劃痕問題的研究[J].上海金屬,2005,28(3):24-28.

[3]王國棟.冷連軋生產工藝的進展[J].軋鋼,2003,20(1):37-41.

[4]白振華,陳浩,高明磊,等.冷連軋機組劃痕缺陷產生機制及治理措施[J].鋼鐵, 2014,49(6):59-64.

[5]白振華.冷連軋機高速生產過程核心工藝數學模型[M].北京:機械工業出版社,2008.