四軸沖壓工業機器人建模與優化設計

于 華,朱鑫祥

(1.安徽工程大學 機械與汽車工程學院, 安徽 蕪湖 241000;2.安徽華東光電技術研究所, 安徽 蕪湖 241000)

工業機器人是面向工業生產任務的多關節操作臂或多自由度機械手,是現代制造業中重要的自動化裝備[1]。工業機器人的結構復雜,運動形式多變,工作過程中承受載荷較大,在高頻率、高速的運行過程中受到扭轉、彎曲和慣性沖擊等多種工況的作用,其固有頻率、結構剛度及本體質量對整體的振動、穩定性、工作精度、噪聲、響應速度等具有重要的意義,因此對工業機器人結構的設計與優化顯得尤為重要[2]。在機器人結構設計中,采用的優化方法為形狀優化[3-5]、尺寸優化[6-8]和拓撲優化[9-10],這些方法較好地完成了機器人結構優化,提高了機器人的性能。

本文以自主設計研發的四軸沖壓工業機器人為研究對象,首先運用三維軟件進行三維實體建模,對機器人小臂和大臂進行結構設計,然后運用有限元分析軟件ANSYS進行有限元分析,根據結果進行機器人手臂的結構優化設計。

1 四軸沖壓工業機器人工作原理及建模

本文研發的沖壓工業機器人主要面向小型沖床上下料,該沖壓工業機器人具有4個自由度。其中,大臂的轉動采用伺服電機+減速器傳動方式;大臂的上下鉛垂運動采用伺服電機+聯軸器+滾珠絲杠螺母傳動方式;小臂的伸縮運動采用伺服電機+聯軸器+滾珠絲杠螺母傳動方式;小臂末端手爪水平面內轉動采用伺服電機+減速器+同步帶傳動方式。四軸可聯動,使手爪處于運動空間的任何位置。

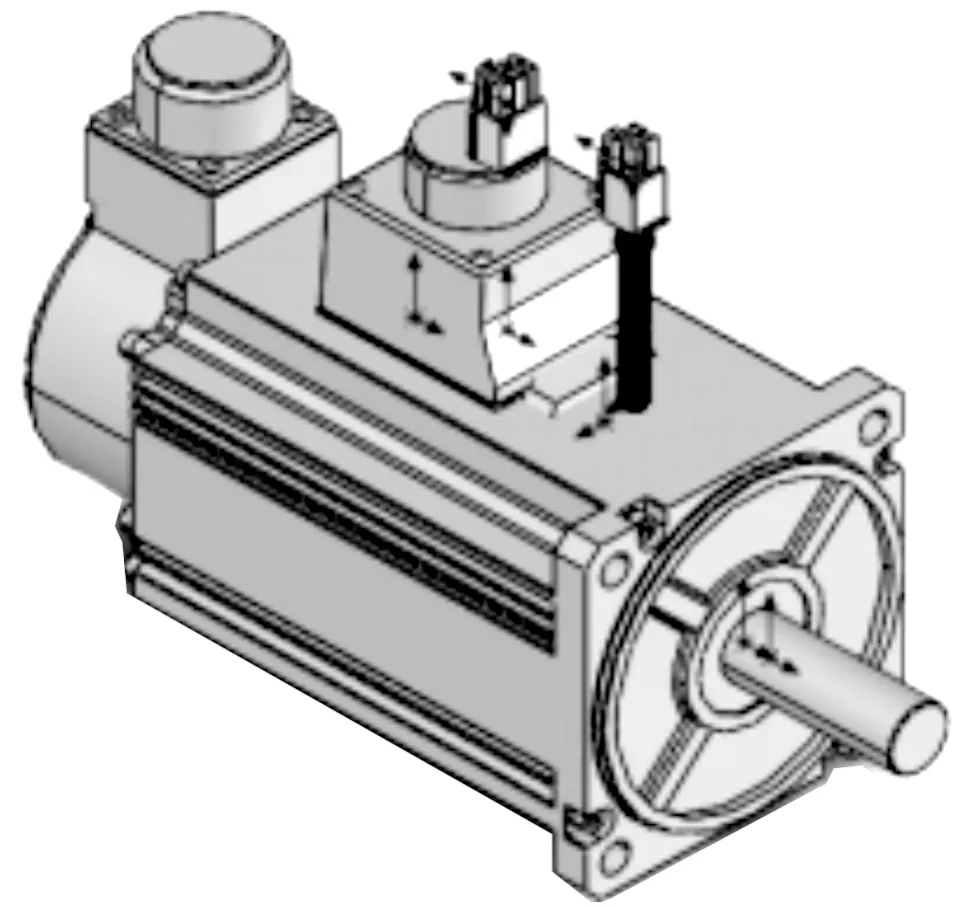

1.1 伺服電機三維模型

圖1是伺服電機三維模型。該伺服電機和聯軸器加上滾珠絲杠螺母構成了小臂伸縮運動的傳動方式,同時也為小臂末端的手爪運動提供了平面內的動力支持。

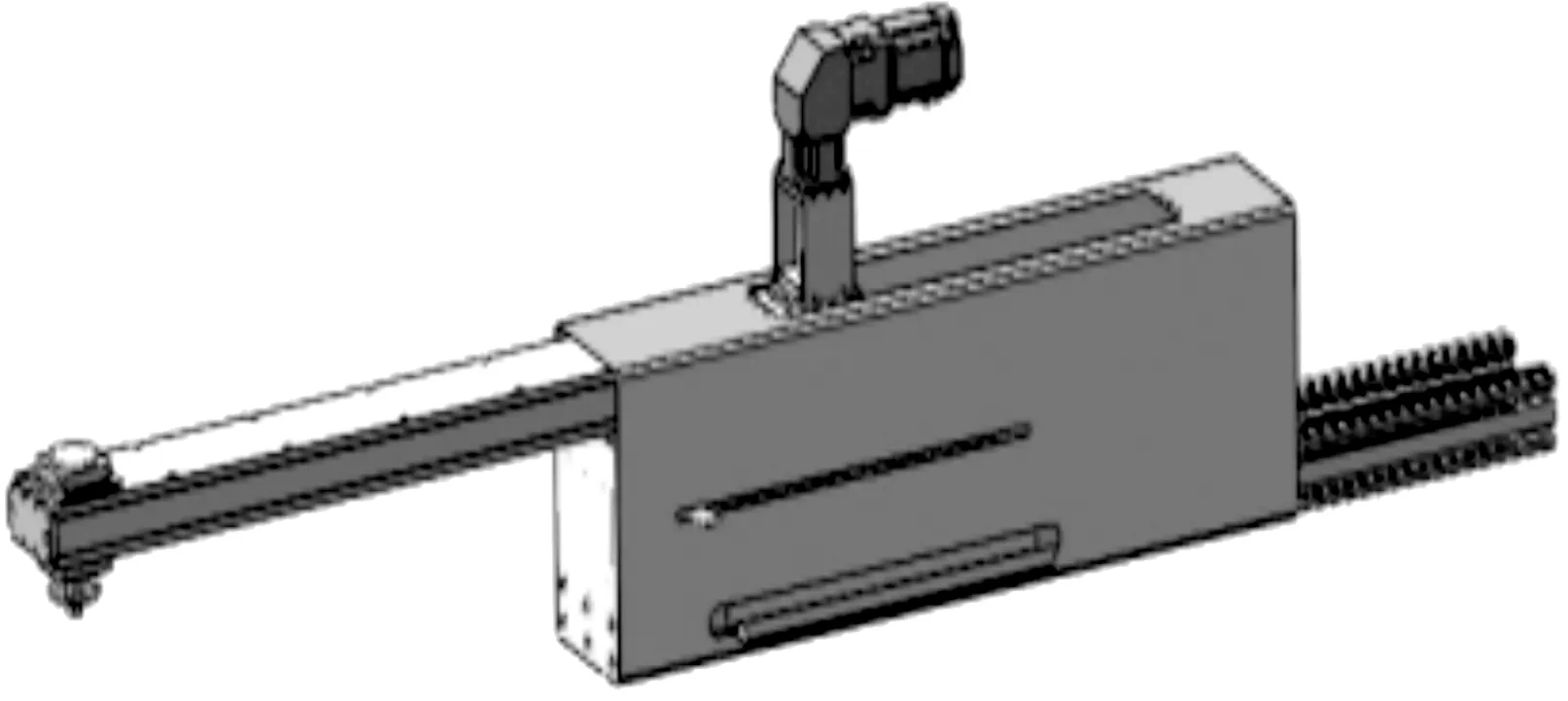

1.2 Z軸轉盤連接器建模

Z軸的運動對于四軸沖壓機器人來說,是非常重要的,圖2所示的連接器是經過優化改進的,主要對轉盤連接口的內徑和螺孔大小進行了調整,目的是為了保證Z軸運動的穩定性。

圖1 伺服電機三維模型

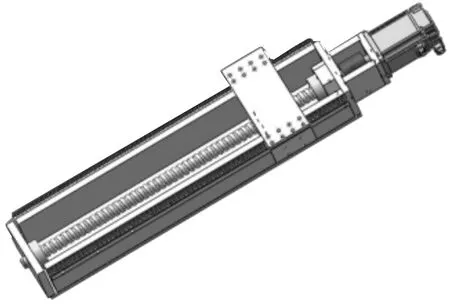

1.3 小臂建模

圖3所示的是小臂裝配體,是整個沖壓機器人的動作直接執行構件,主要的運動形式和工作載荷都會在小臂上完全體現。

1.4 手爪建模

圖4所示的是手爪模型,安裝在圖3所示的小臂的末端(最右端),所需要上料至沖床上的物體會直接由手爪來承載其重量。手爪的強度要求較高,目的是為了保證該機器人具有較為廣泛的加工適用范圍。

圖3 小臂裝配圖

1.5 大臂建模

圖5所示為大臂裝配完成后的模型,大臂與小臂組合后,構成了機器人的工作機構。

圖6中的模型是大臂與小臂組合裝配完成后的結構,將其安裝在滑軌上,保證了機構的運動穩定性,同時也滿足了加工需求。

圖5 大臂裝配示意圖

圖6 大臂與小臂組合裝配示意圖

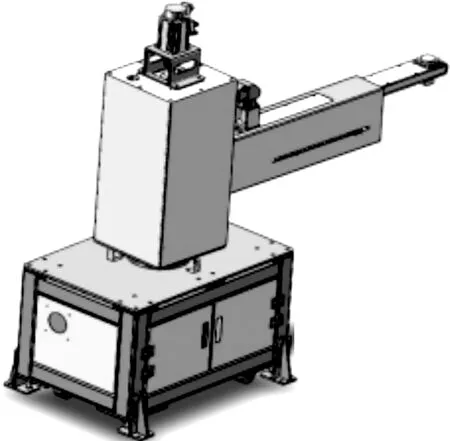

1.6 沖壓工業機器人裝配模型

圖7 機器人總體裝配模型示意圖

圖7中所示為本文所研究的四軸沖壓機器人整體結構示意圖,Z軸的轉動及大臂在Z方向上的上下運動加上小臂相對于大臂的滑動,可以保證機器人的手爪到達工作空間的任何位置,這就為沖床上下料提供了很大的生產空間,同時通過手爪的轉動調整工件位姿,以便于工件在沖床模具中的定位。

2 四軸機器人關鍵部件有限元分析

2.1 小臂有限元分析

小臂采用伺服電機+聯軸器+滾珠絲杠螺母的傳動方式進行工作,小臂主運動為水平方向的伸縮運動。小臂末端帶有手爪,手爪可以在水平面內進行轉動,小臂末端的手爪是采用了伺服電機+減速器+同步帶傳動的方式進行工作。小臂材料為鋁合金,小臂組裝在大臂上后,在小臂末端所能夠承受的最大工作力約98 N。

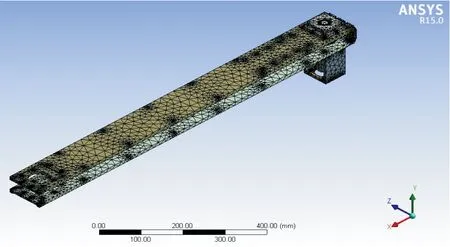

圖8為進行有限元網格劃分后所建立的有限元分析模型。采用ANSYS workbench自動劃分網格方式,獲得了292 869個單元,共計有476 501個節點,網格平均質量達到了75%,符合進行進一步計算的要求。

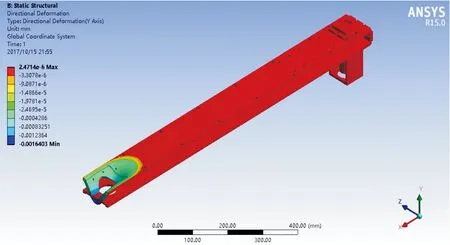

圖9所示為小臂轉軸端裝手爪處的總變形云圖,從圖中可以看到,在承受最大的工作載荷情況下,小臂末端轉軸安裝手爪處的最大總變形為0.001 640 3 mm,此處的豎直方向變形云圖可以在圖10中看到。

圖8 小臂有限元模型

從圖10中可以清晰地看到,小臂大部分的結構在豎直方向上的位移都處在最大值的范圍中,豎直方向小臂的最大變形量為2.471 4×10-6mm。在小臂與大臂進行組裝后,小臂在豎直方向上整體位移較大的情況會有良好的改善。

隨著團場小城鎮建設步伐的加快,母親居住了幾十年的平房被拆除了,搬遷進了團里安排的廉租房。廉租房在二樓,面積不大,也就60多個平方,很多東西都被母親扔掉了,但是那臺老舊的飛人牌縫紉機,卻被母親搬到樓房上,放在了陽臺上光線最充足的地方。

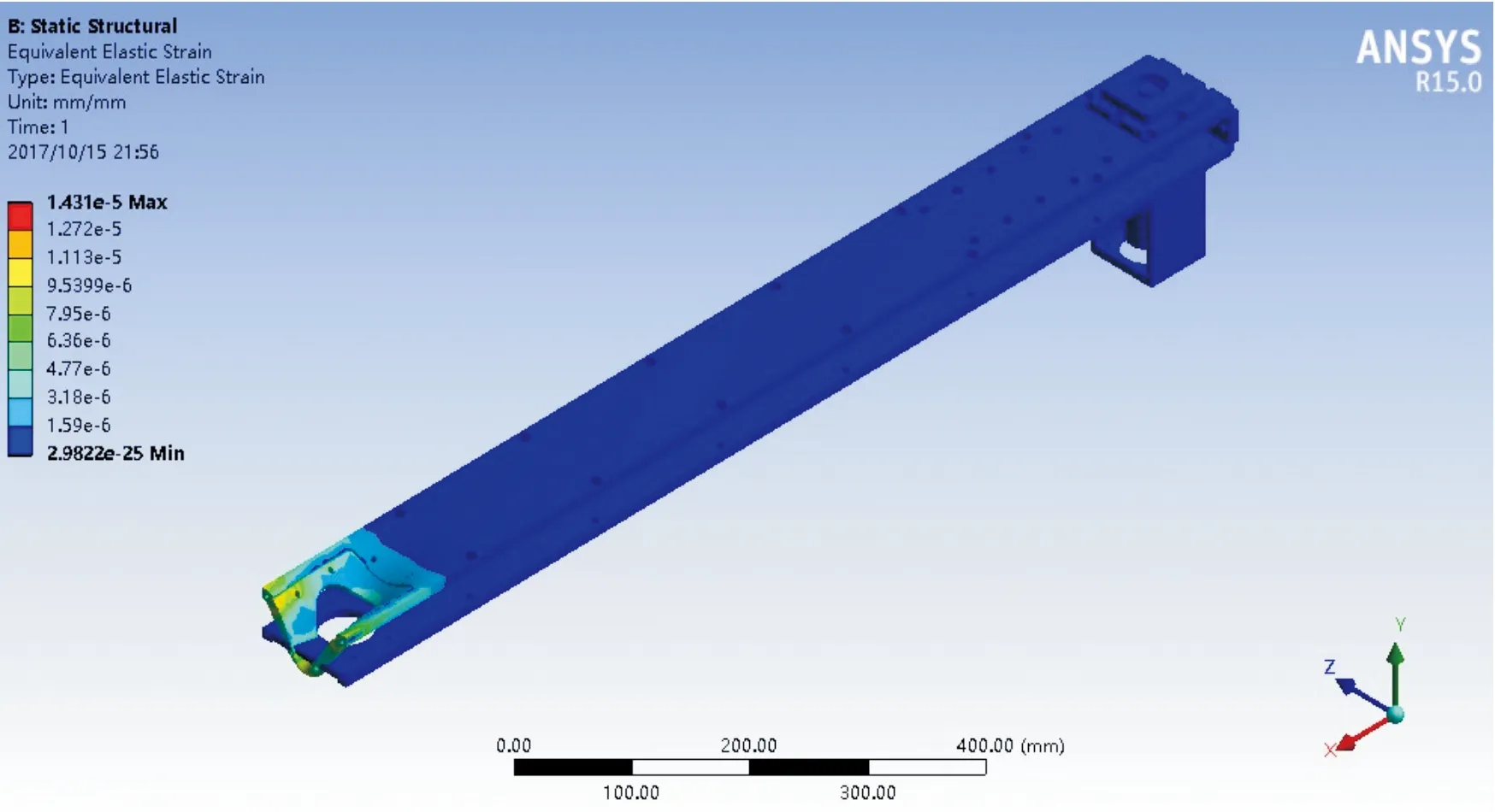

圖11和圖12分別為小臂應力云圖和應變云圖。從圖11中可以看出,小臂機械手爪安裝部位的應力情況,以轉軸為中心,兩側及中心部位應力較大,但都沒有達到最大值,基本維持在0.9 MPa以下的水平,故在轉軸及機械手爪正常安裝的情況下,會獲得一個更加良好的工況,所以,可以判斷小臂的工藝水平符合工作要求。

圖10 小臂豎直方向變形云圖

圖12 小臂應變云圖

通過觀察圖12中的應變云圖可以看出,小臂的末端安裝機械手爪處會產生較小的變形量,變形量的值為1.113×10-5mm。整個小臂,除去安裝機械手爪的部位,其余位置發生的變形都非常小,由于當前模擬的是最差的工作情況,所以實際工作時,小臂會處于一個正常的工作水平。

綜合圖11和圖12可以看出,整個小臂的工作力主要集中在機械手爪安裝處的末端,因此其余應變及應力較小的位置可以在今后的結構優化中進行改進。

在實際工作情況下,小臂大部分時間處于空置轉動狀態,受力情況肯定要比模擬情況更加良好,所以通過以上分析可以得知,小臂變形量符合生產要求。

2.2 大臂有限元分析

經相關計算可得,驅動大臂的最大扭矩為14.37 N·m,以順時針方向作用于大臂的2個側面。

圖13所示為簡化后的大臂有限元模型,網格尺寸大小為20 mm,采用自動劃分網格的方式進行劃分,對于大臂的有限元模型,共獲得了185 497個網格,共計387 189個節點,網格平均質量均在75%以上,符合實際要求。

圖14和圖15所示分別為大臂應力和應變云圖。從圖14中可以看到,大臂最大應力為1.244 MPa,出現于大臂固定在軌道底面與大臂側面相交處的4個角的位置;從圖15中可以看到,大臂除底面與側面相交處之外,均受力較小,所以可以考慮通過去除材料或者優化尺寸的方式對大臂整體結構進行優化。

圖13 簡化后的大臂有限元模型

從圖15中可以看出,大臂在仿真所模擬的最為不利的工作條件下的最大變形量為3.362 7×10-5mm。

大臂的總變形云圖如圖16所示。從圖16中可以看出,大臂頂端與小臂連接面處發生的變形最大,這是大臂與小臂裝配時所需要注意的位置,同時此處也是大臂可以進行結構優化的地方。

2.3 大臂的拓撲優化分析

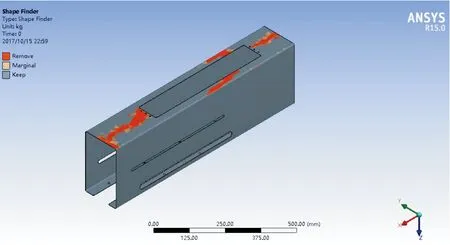

通過前面的分析可以得知,大臂在整個工作機構(小臂與大臂的組裝體)中具有很大的優化空間,因此采用ANSYS workbench中的shape optimization模塊對大臂結構進行進一步優化。

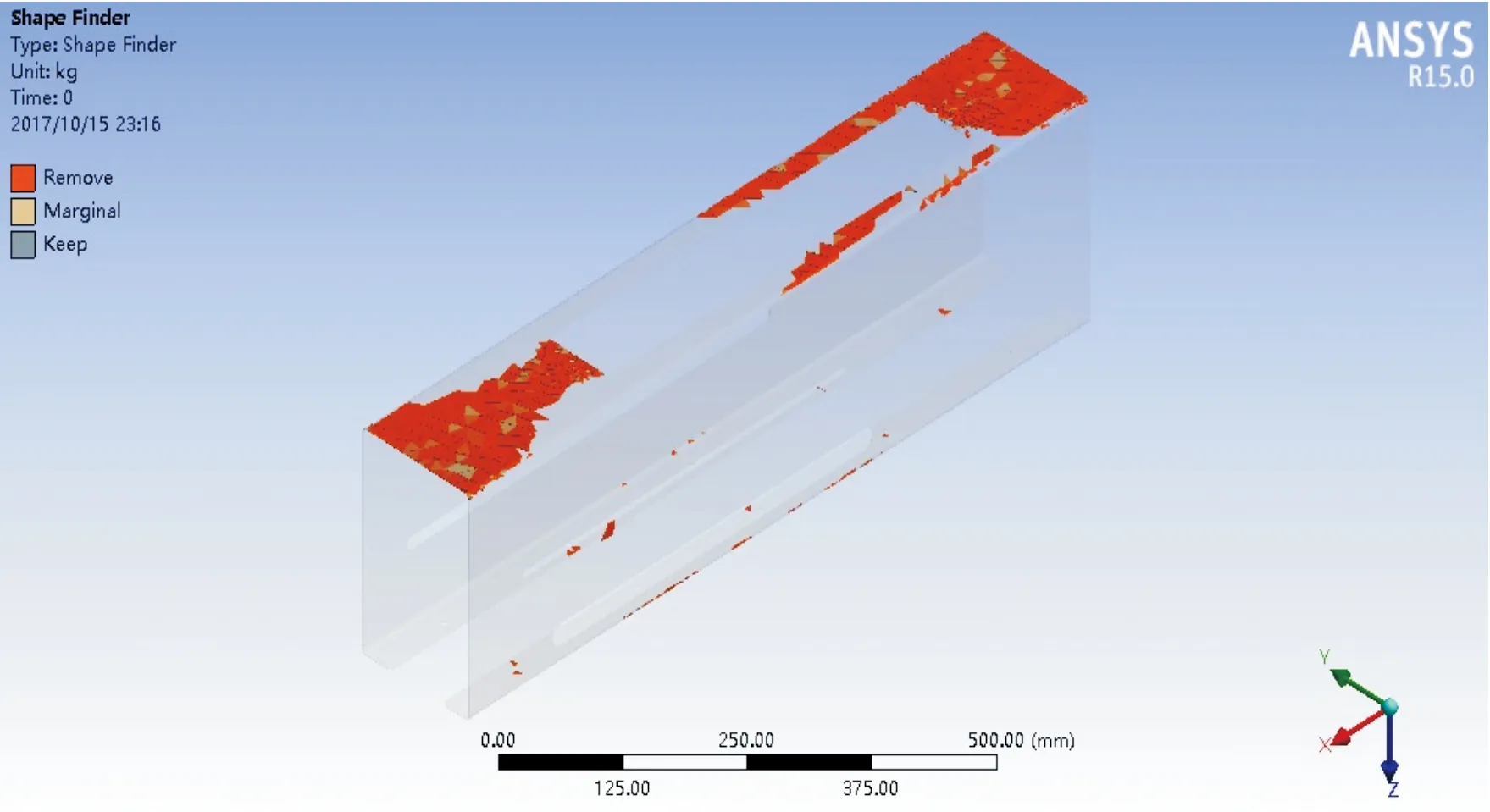

將簡化后的大臂模型導入到優化模塊中進行計算,設置以優化30%的體積為目標,經過計算,可以得到圖17所示的優化結果。其中深紅色部分為需要去除材料部分。圖18和圖19所示分別為移除材料云圖和大臂移除材料后的效果圖。

圖17 大臂拓撲優化結果

從圖18中可以很清晰地看到,需要移除的材料主要集中在大臂與小臂接觸的一端和大臂與立柱接觸的一端。

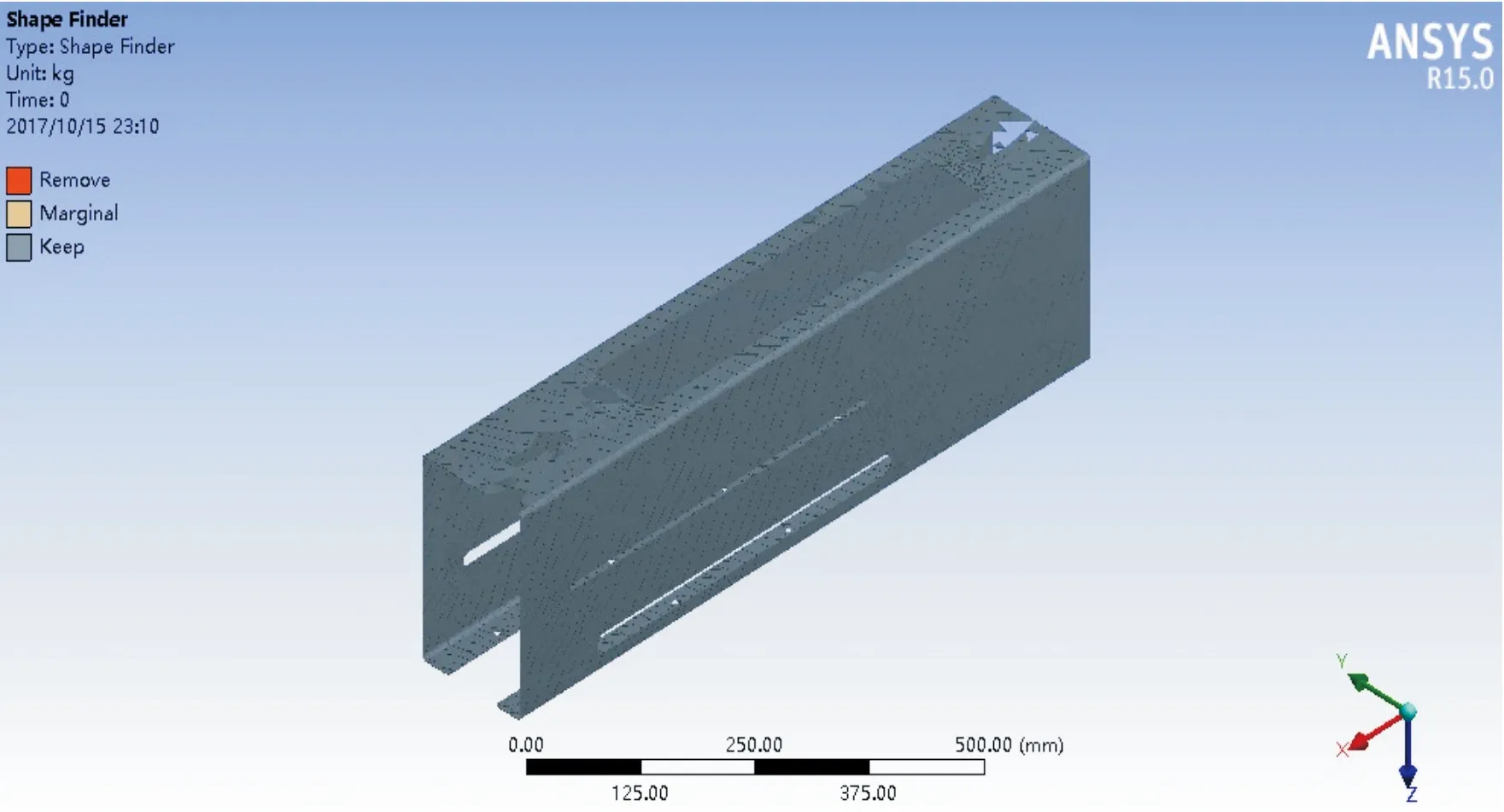

從圖19中可以看出,在進行新的大臂結構設計的過程中,可以將大臂頂部兩端進行鏤空設計,經過最后的計算可以得到,大臂原始質量為1 567.2 g,優化后的質量為1 488.5 g。通過這種優化設計既可以減輕大臂的質量,又可以控制構件材料的成本。

圖18 移除材料云圖

圖19 大臂移除材料后的效果圖

3 結束語

通過對四軸沖壓機器人進行設計和三維建模,并將其模型導入ANSYS內進行有限元分析,確保載荷最大狀態時機器人工作的安全性,以驗證機器人整體設計的正確性,并對其結構進行進一步優化,同時也為后續控制系統設計打下基礎。

參考文獻:

[1]管貽生,鄧休,李懷珠,等.工業機器人的結構分析與優化[J].華南理工大學學報(自然科學版),2013,41(9):126-131.

[2]許輝煌,褚旭陽.工業機器人多目標拓撲優化設計[J].機床與液壓,2017,45(11):32-37.

[3]馬孝林.高壓帶電作業機器人作業機械臂的設計及優化[D].濟南:山東建筑大學,2014.

[4]吳焱明,柯尊忠,徐業宜,等.機器人操作器動力學形狀優化設計[J].合肥工業大學學報(自然科學版),1996(4):54-59.

[5]李鐵剛,馮顯英,岳明君,等.碼垛機器人抓手的結構設計及有限元分析與優化[J].組合機床與自動化加工技術,2017(3):49-52.

[6]李瑞峰,仝勛偉,葛連正,等.基于彈性動力學仿真的碼垛機器人動態優化[J].華中科技大學學報(自然科學版),2015(s1):23-26.

[7]仝勛偉.碼垛機器人動態特性分析及其優化[D].哈爾濱:哈爾濱工業大學,2014.

[8]郭盛,于智遠,曲海波.輕型抓取機器人的優化設計與路徑規劃[J].北京交通大學學報,2017,41(1):101-106.

[9]李清偉.焊接機器人大臂有限元分析及拓撲優化[J].組合機床與自動化加工技術,2014(11):63-64,74.

[10] 席堃,丁曉紅,汪兵兵,等.某型號搬運機器人倍速平移機構輕量化設計[J].機械工程與自動化,2015(6):38-40.