淺談環錠細紗機落紗技術

貝斯特機械制造有限公司 張 斌 郭蘊姬/文

在紡紗行業中,細紗工序一直以來都是用工成本最高的工序之一。隨著工人工資水平的不斷提高,用工成本不斷增加,使得本就利潤偏低的紡織業生存更加艱難。因而紡紗企業減少用工的要求日漸突出。很多紡機制造廠及紡紗廠都在尋求減少細紗工序用工的途徑。近幾年來國內紡紗企業圍繞減少細紗工序用工采取的技術措施主要有三個方面,分別是在常規細紗機上增加自動集體落紗或智能小車落紗、使用帶集體自動落紗的細紗長機設備、采用細絡聯技術。目前,這幾種落紗方式都在一定程度上緩解了紡紗廠用工緊缺的問題。

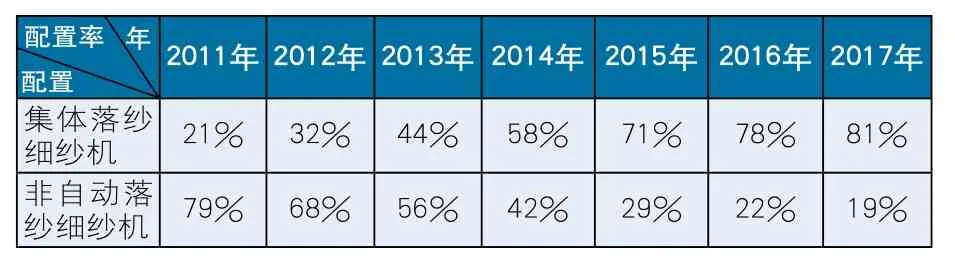

從我公司近年來的細紗設備銷量統計數據來看,配置自動落紗的細紗機比不配自動落紗的細紗機的銷量比例明顯上升:(錠數比例)

1 我國落紗機技術的發展歷程

從紡織業的發展來看,環錠細紗機落紗形式同主機的發展一樣,經歷了手工落紗,簡單機械落紗、智能落紗及落紗聯機的過程。上世紀60年代以前,棉紡廠都采用手工落紗,上世紀60年代以來至上世紀末,國內紡機制造企業相繼研發出鏟刀式和圓盤式手推(或電動)落紗機,主要是為了提高效率,增加產量,以上海二紡機(AU512)、湘潭紡織機械配件廠(FU221)為代表。而使用手推(或電動)斜拔式落紗機由于對錠子有損傷,已逐步被市場淘汰。自動落紗替代人工落紗是未來發展的必然趨勢。

從本世紀初至今,我國落紗機技術進入了快速發展期。在這一階段,我國自動落紗方式出現了固定式的落紗方式和靈活移動落紗方式。固定式集體落紗方式主要以貝斯特公司、經緯紡機為代表;移動式自動落紗機主要以銅陵松寶(S9)為代表。在此期間,各機械廠研制開發了多種方式的落紗系統與理落管系統,可靠性、穩定性、智能化等方面都得到了很大的提高。

總體而言,固定式集體落紗裝置多用于新機配置,而移動式落紗方式多用于老機改造。與此同時,我國自動落紗機技術逐步進入了一個新的發展時期,自動落紗機已實現細紗機與絡筒機的聯機發展模式。

2 細紗機幾種落紗技術利弊分析

對于固定式集體落紗機而言,通常情況是主機與集體落紗機來自同一制造廠,從技術角度考慮,制造廠會從整體設計出發兼顧主機與集落功能,整體結構設計合理,設計基準一致,能更好的保證設備性能;從安裝角度來說,集落與主機同時安裝,可以兼顧定位基準、安裝順序、設備調整,容易達到理想的安裝效果,降低故障率;從外觀效果來說,協調一致,設備整體感強;從控制角度考慮,電器程序協調控制主機及集落動作,兼容性好;從自動化程度考慮,落紗收集、理管落管過程都無需人工操作,智能化水平高,可靠性強;從生產效率來說,每次落紗主機停機時間2~3分鐘。

固定式集體落紗,落紗設備完成的工作包括拔管、插管、滿紗的收集、空管整理,可減少落紗工人2/3。然而,固定式集體落紗機投資成本相對較高,每錠約增加投資成本200元,設備占地面積也有所增加,為保證自動落紗期間相鄰機臺同時落紗不受影響,要求臺間距在2米以上,同時為保障電氣控制、滿紗收集和理管的空間位置,設備長向需增加2米左右。

就移動式落紗技術而言,設備占用空間小,不增加占地面積,安裝使用簡單;僅需在原設備上加裝一些輔助支撐、導軌;使用時,移動落紗機連接電氣輔以人工就位,即可實現落紗動作;另外,投資成本相對較低,移動式落紗機配置可根據用戶紡紗品種及車間總臺數適當配置落紗機臺數,無需每臺都配。

然而,由于主機與集落來自不同制造廠,集落制造廠后期在主機上安裝輔助支撐或軌道時,往往需要在主機設備上增加安裝孔,這樣做一方面,會影響主機原有的制造及安裝精度;另一方面,整體外觀一致性與協調性也比較差;使用時,系統所需要的電源、氣源需要臨時增加,安全保護方面也不及固定式落紗系統。移動式落紗方式,落紗時需要人工輔助,落紗后的紗管輸送、空管的整理也需要人工操作,僅可完成插管、拔管的落紗動作自動化,可減少落紗用工人1/3~1/2,此外,鏟紗型移動落紗方式對錠子的損傷也不容忽視。

細絡聯式落紗系統模式,從技術角度來看,國產細紗機落紗系統經過多年的不斷摸索改進,在智能化、穩定性方面基本成熟,可以實現插拔管率99%以上,落紗留頭率97%以上,所有動作一氣呵成,無需人工操作,故障的提示及處理均已形成了較為完善的體系。進口絡筒設備的可靠性及穩定性相對較高,與細紗機對接不會對各自系統產生影響,同時能為棉紡廠帶來實實在在的好處,細紗機與絡筒機的對接前提條件已經具備。

細絡聯系統的使用可以使細紗機落紗后的一系列收集、輸送,整理等環節得到簡化,設備整體故障環節相應減少,設備的穩定性及可靠性也得到提高,同時,細絡聯技術的應用可減少紗線絡紗過程中的接觸損傷。從人員角度來講,采用細絡聯機方式,落紗工可減少2/3,細紗搬運工也可省略。但是,設備的投資較高,耗電量增加,此外,盡管省去細紗與絡筒間的搬運工,但管理維護成本相應增加。

3 落紗技術在設備改造中的運用

由于用工成本的增加,對舊設備進行改造,增加集體落紗裝置是一些老的棉紡企業降低用工成本的途徑。

改造時,需要綜合考慮以下幾個方面:一、原設備機型;二、原棉紡廠設備相對空間位置;三、紡紗品種。如果原機型為非常規國產機型,66.7錠距或75錠距由于各集落長向件都比較特殊,許多零件都需要特制,相對成本增加比較高,建議用移動式落紗機;如果原設備斷面無法滿足抓管器垂直拔出的有效空間,只能使用鏟紗式移動落紗裝置;棉紡廠空間位置緊張,臺間距在1.8米以下,長向位置不能滿足加長1米的空間,建議采用移動式落紗裝置。如果棉紡廠設備空間位置可以滿足要求,設備機型斷面也可以滿足要求,建議配套整體式落紗系統。紡織機械廠大多有這樣的改造能力,可以保證改造后加裝的落紗機同樣具有穩定可靠的運轉性能。移動式落紗裝置的拔紗過程僅涉及單錠或單段紗錠,對設備的影響相對較小。

鑒于以上因素,建議棉紡廠在設備改造時,根據情況選擇適合本廠的改造方案。

4 未來自動落紗機的市場要求

高智能、高穩定性、高效率、低能耗、少人工是市場對紡機行業落紗機提出的需求,經過近十年市場的不斷轉型升級,紡織機械制造廠固定式集體落紗機現已成為新建棉紡廠對細紗設備的首選要求。紡織機械制造廠在固定式落紗機的性能、可靠性、效率、適應性方面也是竭盡全力保證每一個動作穩定、可靠、高效。同時,從近年棉紡廠新設備的需求來看,各種聯機設備更受棉紡廠的青睞,背后突出的問題仍然是用工緊張的問題。

由于存在集落細紗機與絡筒機的連接配套方式、聯接后各自的效率問題及聯機成本問題之間的矛盾,盡管集落細紗機與絡筒機都在各自發揮最大能量提高效率,但聯機后還能不能效率最大化是用戶要考慮的問題之一。

細紗機與絡筒機的連接有一對一單連、多對一連接和組對組群連等幾種形式,一對一單連與多對一連接,連接簡單成本相對較低,但紡紗產品的變化調整時,會出現絡筒機利用率不高或細紗不能及時落紗而導致細紗停機等待的狀態,也就是說聯機效率不及單機效率,而對于現在市場經濟,產品調整是經常性的,所以這兩種聯機模式對棉紡廠來說都不太理想。組對組群連方式可以有效的利用集落細紗機與絡筒機,但存在的問題是,這種連接方式不再是集體落紗細紗機與絡筒機的簡單機械連接,更需要軟件連接,實現聯網實時控制,數據共享,配套專用軟硬件設備,需要電腦存儲空間大,數據準確。對智能化水平提出了更高的要求,棉紡廠的管理水平也必須與之匹配。

為了避免紗線在搬運過程中相互接觸損傷,產生毛羽,細絡聯是一種有效的解決辦法。但軟件成本及使用、維護成本相對細紗搬運成本增加仍是棉紡廠主要考慮的問題。故而,未來發展的聯機模式應該是:組對組群連模式為出發點;配套成熟的軟件,棉紡企業管理水平的進一步提高;以及高素質技術人才的引進。

5 貝斯特集體落紗技術的發展

作為多年以細紗機生產為主的紡機設備專業制造企業,貝斯特機械制造有限公司從2004年開始生產帶自動落紗系統的細紗長機,在市場上形成銷售已十余年。經過不斷的改進優化,其集體落紗機在穩定性、可靠性、智能化等方面完全能與國內外同類設備相媲美。

近年來,國內外眾多知名紡織企業選擇了我公司的集體落紗細紗機,并得到用戶的一致好評。隨著細絡聯設備的增多,公司已與多家用戶合作,實現與村田、薩維奧、賜來福等絡筒設備的對接。這種對接進一步簡化了細紗落紗及絡筒機的操作流程,智能化加強,減輕了工人勞動強度,同時也很大程度上緩解了紡織企業的用工難問題。貝斯特公司作為多年資深紡機制造企業,仍將對中國紡機的進一步發展做出貢獻。

[1] 章友鶴;王凡能;畢大明環錠細紗機工序減少用工新途徑《紡織服裝周刊》2014年15期

[2]王國高;全自動智能化將成為落紗機技術未來發展趨勢

[3]白予生;細絡聯三種連接方式的PK