某汽車發動機機體模態分析

朱宇龍,王淑芬,李玉光

(大連大學 機械工程學院,遼寧大連 116622)

隨著科技的飛躍,機械工業得到高速發展,中國汽車產業已進入穩健增長期,車型品質的提升已取代產能的增長成為發展的主流,這對汽車的噪聲、振動與聲振粗糙度(Nooise,Vibration&Harshness,即NVH)提出日益苛刻的要求,使得汽車NVH性能越來越受到重視,成為衡量汽車品質最重要的指標之一[1]。

而汽車發動機是汽車最主要的振動噪聲源之一,發動機內部振源(燃燒激勵、機械激勵)激勵發動機機體振動并向外輻射噪聲,而對機體結構進行模態分析不僅是初期結構設計的核心,也是后期進行結構振動噪聲分析的基礎。通過模態分析,可事先預知結構變形趨勢,可分析得出結構哪些地方剛度較低需要改進,為后續頻率響應的計算提供基礎條件[2]。

以往的產品結構設計,常常采用實驗的方法來獲取結構的模態參數,但是實驗成本較高,周期也長,而且在產品設計階段無法進行。因此,現在一般在設計初期采用仿真軟件來代替實驗,不僅縮短產品研發周期、節約研發經費,而且在設計階段能對產品有一定的預估,保證產品質量。本文采用有限元方法,利用Workbench建立某車型發動機機體有限元模型,進行模態分析。

1 發動機機體結構有限元建模

1.1 發動機機體三維模型建立

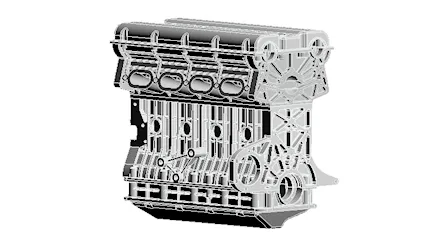

建立發動機機體三維模型是進行分析的基礎,同時,為提高之后有限元建模計算效率,需要對三維模型進行合理的簡化。發動機機體主要由缸蓋、缸體、氣缸蓋罩、油底殼組成,根據其實際裝配,在Catia中建立了發動機機體裝配模型,并對其中的油孔、水道以及較小的倒角、圓角進行合理的簡化。建立的三維裝配體模型如圖1所示。

圖1 發動機機體三維模型

1.2 發動機機體有限元模型建立

將建立好的發動機機體三維裝配體模型導入到Ansys Workbench中進行有限元模型的建立。

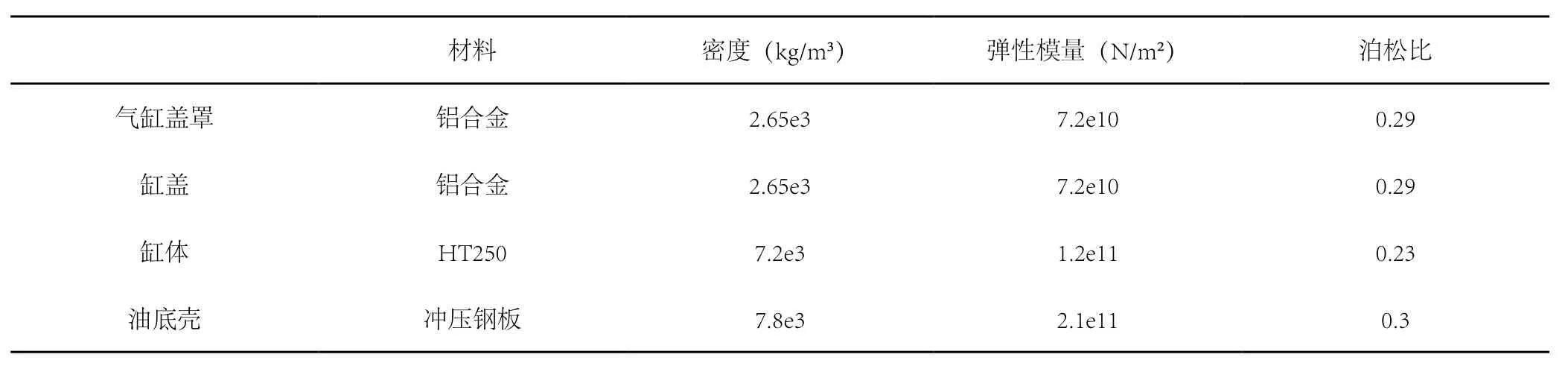

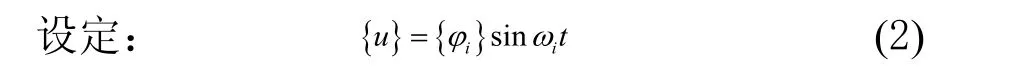

首先設置各部分的材料參數。由于發動機缸蓋、缸體、氣缸蓋罩、油底殼分別承擔不同的作用、有不同的工作環境,因此材料是不同的。發動機機體各部分材料參數如表1所示。

表1 材料參數

然后進行網格劃分。現今很多研究人員在進行復雜結構的網格劃分時經常采用網格智能劃分(Smart Size)來進行有限元網格劃分,但它劃分出來的網格很不均勻,產生大小不一的單元。而機體的模態分析主要是想得到機體各部分的振型,這就要求網格劃分要均勻[3]。因此采用自由網格劃分,十分快捷。單元尺寸設置為10 mm,得到的發動機機體有限元模型如圖2所示。建立的有限元模型有557631個單元,979585個節點。

圖2 發動機機體有限元模型

2 發動機機體模態分析

2.1 模態分析概述

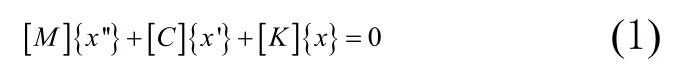

結構模態是由結構本身的特性與材料特性所決定的,與外載荷等條件無關。模態分析的實質就是求解具有有限個自由度的無阻尼及無外載荷狀態下的運動方程的模態矢量。將物理模型轉化為模態模型,即用已知結構的幾何形狀、材料參數和邊界條件,將結構的質量分布、剛度分布和阻尼分布分別通過質量矩陣、剛度矩陣和阻尼矩陣表示出來,從而得到系統的模態參數[4]。系統的無阻尼自由振動方程為:

式(1)中,[M]為系統質量矩陣,[K]為剛度矩陣,[C]是阻尼矩陣,{x}為位移矢量,{x'}為速度矢量,{x''}為加速度矢量。

由以上兩方程求解發動機機體的模態振型和固有頻率。

2.2 機體模態分析

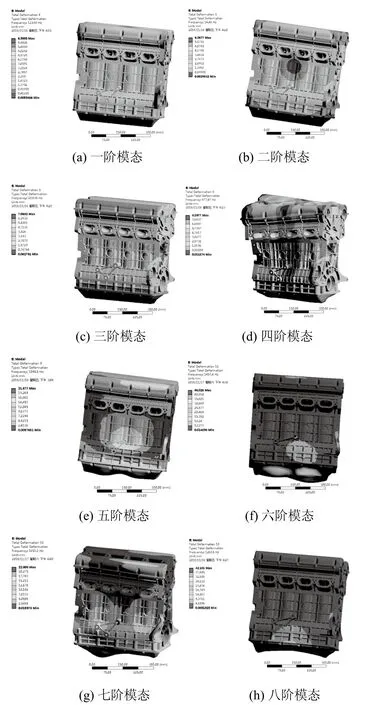

模態是機械結構固有振動特性,每一個模態具有特定的固有頻率振型。但理論與實踐均指出,當結構體在動載荷激勵下產生共振時,一般只是低階共振情況比較危險[3]。因此在模態分析時,一般不需要求出結構所有模態的振型和固有頻率,主要關注前幾階模態振型和固有頻率。本文對發動機機體進行自由模態分析,除去前六階剛體模態,提取之后的八階模態進行分析。計算的固有頻率值如表2所示,八階模態振型如圖3所示。

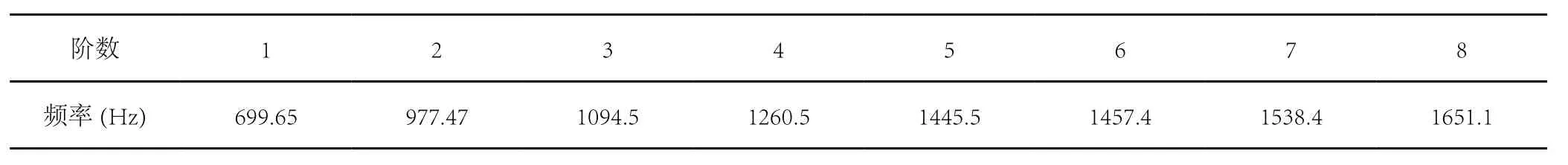

表2 發動機機體的前八階固有頻率值

圖3 發動機機體前八階模態振型

2.3 結果分析

從模態分析的結果可以看出,發動機機體的模態振型主要表現為彎曲和扭轉變形。其中,1階、2階和3階振型主要為彎曲變形,形變量較小,最大相對變形主要集中在油底殼右下端部分。4階振型缸體、氣缸蓋罩和油底殼出現明顯的扭轉變形和彎曲變形,主要是機體整體的扭振,其中最大相對變形主要位于氣缸蓋罩部分。5階振型為缸蓋、缸體和油底殼的彎曲變形,最大相對變形部位是油底殼的彎曲變形。6階振型為油底殼和缸體的少量的彎曲變形,其他部位沒有明顯變形。7階振興主要為缸蓋、缸體及油底殼的彎曲變形和輕微的扭轉變形,最大相對變形部位為缸體外側的法蘭盤部位。8階振型為油底殼的彎曲變形,其他部位無明顯變形。

綜上所述,發動機機體形變較大的部位主要集中于上部和底部,即氣缸蓋罩和油底殼。主要是因為油底殼是薄壁結構,剛度較小,可以通過加厚壁、加加強筋、涂抹大阻尼材料等方法提高其局部剛度。該汽車發動機工作時,最大轉速為6000 rpm,對應的四個缸燃燒振動頻率為200 Hz,遠小于一階模態的固有頻率699.65,因此不會激發共振。

3 結語

本文利用Catia和Ansys Workbench對某汽車發動機機體結構進行了模態分析,求出了其模態振型和固有頻率值。并對模態計算結果進行分析,對振型進行了描述,分析了主要形變部位,并預測出結構變形趨勢,分析得出油底殼和氣缸蓋罩剛度較低,可能是發動機工作狀態下受激勵產生振動輻射噪聲較大的部位,同時,為后續結構設計改進以及振動噪聲響應分析提供基礎條件。