基于三相電流連續的無刷直流電動機驅動技術

趙 君,蔡曉樂

(中航工業西安航空計算技術研究所,西安 710065)

0 引 言

無刷直流電動機(以下簡稱BLDCM)比相同機殼尺寸的永磁同步電機功率密度高約15%[1],同時具有結構簡單、出力大的特點,特別適用于對功率密度要求較高的場合,例如航空航天領域。但是基于“兩兩導通”驅動模式下的BLDCM存在轉矩脈動較大、電樞繞組銅耗較高等問題,限制了其在對轉矩精度、功率密度要求較高場合的應用。因此,BLDCM的轉矩脈動抑制與高功率密度是國內外學者關注的熱點問題。

針對BLDCM的轉矩脈動,作者曾采用非換相電流滯環控制的方式。該方法在電機低速時能夠實現電流的方波控制,但在高速時效果不理想[2]。通過在逆變器前級增加升降壓電路的方法可以減小電機的換相轉矩脈動[3-4]。文獻[5]通過增加一個與中性點連接的電壓源以減小換相轉矩脈動。文獻[6]提出了基于模型的電流預測控制方法,與關斷相電流滯后換相的方法類似。針對高功率密度的研究可以分為電機本體損耗研究和驅動電路研究。電機本體的研究對象包括渦流損耗、銅耗、雜散損耗、散熱等,研究方法主要以電磁分析、機械工藝、冷卻散熱等方面[7]。文獻[8]通過熱路模型理論分析給出溫度場預測精度的影響因素,提出一種按損耗分布加載的精確溫度場仿真方法。文獻[9]研究了永磁體渦流損耗各個方向的分布特點對溫升分布的影響。文獻[10]基于非晶態合金設計了一個20 kW的永磁同步電機,對比表明,該電機的功率密度比常規電機提高了45%。為了提高空氣壓縮機的功率密度,文獻[11]設計了轉速500 000 r/min的高速BLDCM,但是存在軸承壽命、功率變換前級增加的BUCK電路使系統復雜、效率降低等問題。功率驅動研究主要集中在新型器件的應用。由于SiC器件具有開關速度快、導通損耗低、溫度特性好、耐溫高等特點,SiC器件的發展促進了功率密度的提高[12]。文獻[13]針對上下橋臂之間的串擾,提出了一種雙門輔助開關的方法,在不降低開關速度的前提下,減小了SiC器件的開關損耗,但需要增加2個額外的輔助MOSFET,也沒有考慮米勒電容隨漏源電壓的變化等因素。寬范圍調速集中在超前換相,解決繞組內環流的問題上。文獻[14]針對超前換相產生的繞組環流問題,提出了“12管串聯的功率拓撲”結構,但是增加了復雜程度和損耗。

綜上,目前關于BLDCM的控制研究大都基于“兩兩導通” 驅動模式。該模式下換相階段存在較大的電流脈動,會導致換相轉矩脈動,以及電樞電流尖峰。若采用三相連續導通的控制方式,使電機三相繞組同時輸出連續、有效的電磁功率,可以減小換相轉矩脈動,降低電樞電流尖峰,從而減小繞組銅耗。本文提出一種“三相電流連續”的驅動方法,使電機三相繞組同時輸出連續、有效的電磁功率。該方法以電機轉矩方程、反電勢方程、三相電流和為零作為限定條件,求使三相繞組銅耗最小的電流極限解,根據轉子位置將電流極限解分配到三相電流給定,由于三相電流之和為零,通過兩相電流的閉環控制,實現三相電流的連續輸出,以達到抑制換相轉矩脈動,提高電機功率密度的目的。本文的“三相電流連續”的驅動方法通過相應的MATLAB仿真和相關實驗,驗證了其可行性和有效性。

1 傳統“三相六狀態”驅動方式分析

圖1是BLDCM電流閉環控制框圖,主要包括電流計算、電流閉環、PWM模塊、邏輯合成和功率驅動。其中功率驅動采用三相全橋。電流計算根據兩相電流和轉子位置產生反饋電流,對該電流與給定電流進行閉環計算,其結果產生PWM,后經過邏輯合成和功率驅動實現BLDCM電流閉環控制。

圖1 BLDCM電流閉環控制框圖

在傳統“兩兩導通”驅動方式下,根據電機的旋轉方向,選擇非換相電流作為反饋電流。

圖2和圖3分別是“兩兩導通”驅動方式下電流閉環控制電機低速和高速運行時的兩相電流實測波形。當電機低速時相電流波形接近理想方波,非換相電流波動較小,如圖2中標記橢圓C和D。但是當電機高速時候,非換相電流波動增大,如圖3中標記C和D。圖2和圖3中的標記A和B,是該相繞組的非導通區間,相電流為零,此區間該相繞組不輸出電磁轉矩。

圖2 “兩兩導通”驅動下電流閉環控制電機

圖3 “兩兩導通”驅動下電流閉環控制電機

以A相電流作為非換相電流為例,根據繞組的等效電路模型,推導出換相前后轉矩的脈動值:

(1)

式中:U為逆變器電壓;Ψm為每相繞組匝鏈永磁體磁鏈;Ia0為換相前A相電流;R為相電阻;TeΔ為換相前后轉矩脈動值;E為電機反電勢平頂波幅值。

忽略電機電阻,反電勢EU/4時,脈動為負。當電機轉速較低時,E≤U/4,通過電流閉環控制實時調節施加在繞組兩端的電壓,以保持非換相電流不變。而當電機轉矩較高時,E>U/4,電流閉環控制效果減弱。

雖然可以通過延遲關斷、重疊換相的方法減小電機高速運行時非換相電流的脈動,但以上研究都是基于傳統“三相六狀態”驅動方式下展開的,沒有解決該驅動方式下的電流脈動工作問題。

在傳統“三相六狀態”驅動方式下,非換相電流脈動較大,不僅造成換相轉矩脈動增大,還會引起銅耗的增加。

2 “三相電流連續”驅動方式原理

“三相電流連續”驅動方式電流閉環控制框圖如圖4所示,與傳統“三相六狀態”驅動方式電流閉環控制框圖1相比,其不同在于電流給定的產生以及電流環路的處理。

2.1 銅耗最小的電流求解

BLDCM電壓利用率不高的原因:由于在任一時刻電動機繞組僅有兩相通電,且理想電動機相電流和相應的相反電勢同相,因而可得電動機的電磁轉矩[7]。即:

(2)

式中:Tem為電機的電磁轉矩;Eφ為反電勢平頂(底)波幅值;Idc為通電繞組電流;Ω為電機旋轉角速度;Pem為電機的電磁功率。

式(1)中電機的電磁轉矩和電磁功率只與兩相反電勢及其電流有關。而忽略了第三相。原則上,作為三相電機,在任一時刻,只要給三相繞組注入電流就能輸出電磁轉矩。

將式(2)改為:

(3)

式中:ia,ib,ic為電機A,B,C三相繞組電流;ea,eb,ec為電機A,B,C三相反電勢。

假設電機理想三相反電勢如圖5所示,橫軸為電角度,縱軸為電壓。以反電勢處于150°~180°為例進行分析,A相反電勢處于變化階段并極性為正,B,C相分別處于平頂波的正平頂和負平頂部分。另ea=Eφ(θr)=Eφθr/60,eb=Eφ,ec=-Eφ,θr為轉子電角度。將ia+ib+ic=0代入式(3),有:

圖5 理想三相反電勢波形

(4)

即:

則有:

Tem=[CT(θr)+CT]ia+2CTib

(5)

式中:Ce為電勢系數;CT為轉矩系數;φ為每極磁通。

假設三相繞組電阻相等為r,則銅耗方程有:

(6)

聯立式(5)和式(6),并對銅耗方程求極值,得:

(7)

由于BLDCM氣隙磁場的飽和設計,可以忽略電樞磁場對其的影響,同時忽略渦流損耗。當電機設計好之后,G是固定值,通過式(7)可得,每相電流的給定值僅與電磁轉矩Tem和轉子電角度θr有關,與電機轉速無關。即A,B,C三相給定電流的標幺值:

(8)

當反電勢處于330°~360°時,A相反電勢處于變化階段,極性為負,B,C相分別處于平頂波的負平頂和正平頂部分。經計算A,B,C三相給定電流的標幺值:

(9)

當反電勢處于30°~60°時,C相反電勢處于變化階段極性為正,A,B相分別處于平頂波的正平頂和負平頂部分。經計算A,B,C三相的標幺值:

(10)

其他情況依次類推,一共包括12組電流給定計算值。

2.2 電流給定選擇

根據圖5,將360°電角度分為12個扇區。分區的原則是期望三相繞組能夠同時輸出有效的電磁功率。當電機轉子電角度處于30°~90°區間,ec從Eφ到-Eφ連續變化,在60°時其極性發生變化。以輸出正電磁功率為期望前提,在30°~60°區間期望ic為正,與ec正極性一致;反之,在60°~90°區間希望ic為負,與ec負極性一致。通過對轉子角度扇區的判斷,選擇不同的三相電流給定方程。

2.3 電流環設計

將計算的標幺值電流與給定轉矩相乘產生實際電流給定,采用電流傳感器采集反饋電流,并對其誤差進行判斷和計算,從而實現電流閉環。

由于三相電流之和為零,不僅可以將三相電流的給定值計算簡化為兩相,還可以將三相電流的閉環簡化為兩相,另一相的輸出由直流母線電壓減去兩相閉環的輸出之和得到,如圖4所示。

2.4 PWM模塊

與傳統“三相六狀態”驅動方式不同,由于每個橋臂單元上下管同時工作在互補狀態,為了防止上下管的直通,需要對上下管之間增加死區。同時為了減小電流脈動,3路PWM模塊采用獨立的三角載波,這些三角載波的相位相差120°電角度。

3 仿真與驗證結果

為驗證“三相電流連續”驅動方式的有效性,以現有的12 kW BLDCM為對象搭建模型,該電機參數為額定電壓270 V,額定轉速5 700 r/min,額定轉矩20 N·m,相電感為0.2 mH,相電阻為0.02 Ω,極對數為2。

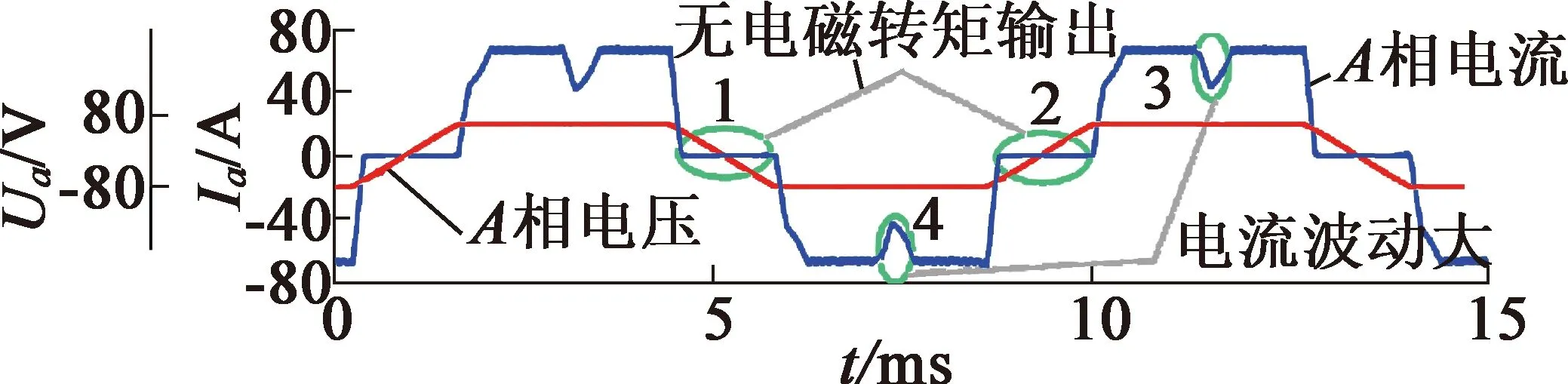

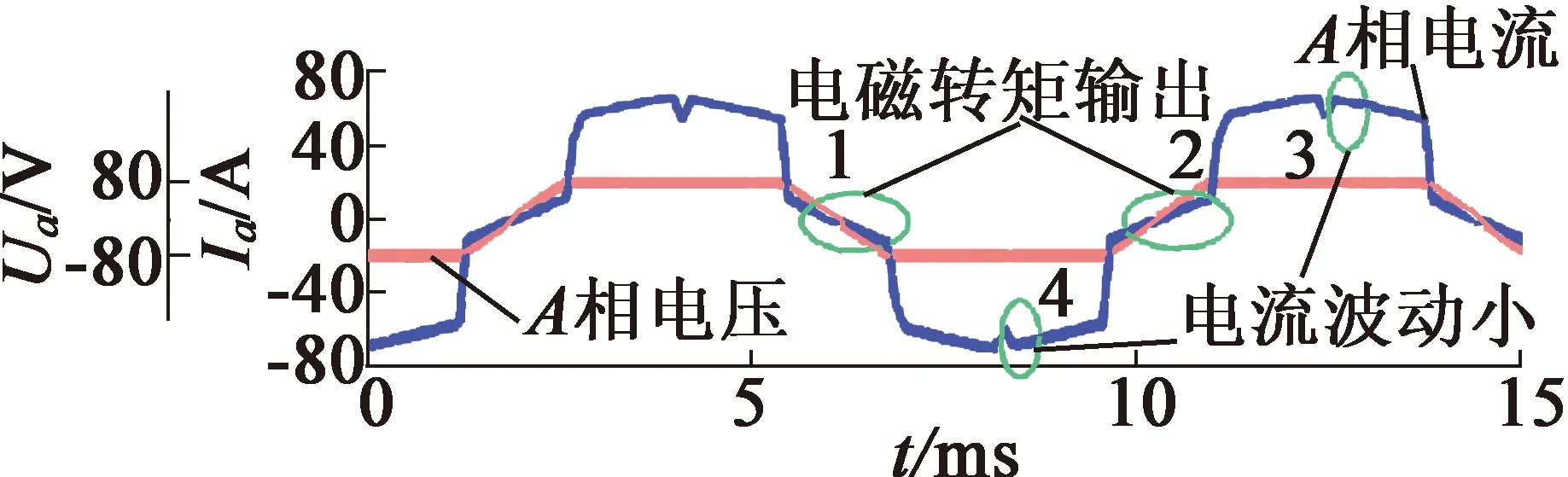

仿真中,給定轉速為3750r/min,負載轉矩為20N·m,開關頻率為10 kHz。圖6是電機在基于“兩兩導通”驅動方法下的相電流、反電勢和轉矩的仿真波形。圖7是電機在“三相電流連續”驅動方式下的相電流、反電勢和轉矩的仿真波形,其中圖7(a)的物理定義與圖6(a)一致。為了客觀對比兩種驅動方式的特點,在仿真過程中,2種驅動方式的控制環路框架以及速度環和電流環參數均一致。

(a) 電壓-電流仿真波形

(b) 電磁轉矩仿真波形

(a) 電壓-電流仿真波形

(b) 電磁轉矩仿真波形

當A相反電勢處于過渡區間,如圖6(a)和圖7(a)中橢圓1,2位置。圖6(a)中,不考慮電感電流拖尾,A相電流為零,不輸出電磁轉矩;圖7(a)中,A相電流與反電勢同極性變化,輸出連續電磁功率。該現象是“三相電流連續”驅動方式減小換相轉矩脈動,降低繞組銅耗的關鍵。

在給定轉速3 750 r/min的不同控制策略仿真中,進入換相階段后,圖6(a)和圖7(a)中橢圓3,4位置表示相電流波動。在圖6(a)中,A相電流波動范圍為44~64 A,圖6(b)中轉矩波動范圍為14~24.5 N·m,脈動量為10.5 N·m;在圖7(a)中,A相電流波動范圍為56~64 A,圖7(b)中轉矩波動范圍為15~21.4 N·m,脈動量為6.4 N·m。

反電勢處于平頂波階段:圖6(a)中,A相電流的理想預期值恒定為64 A;圖7(a)中,A相電流的理想預期值與轉子角度有關,最大為64 A,但是在平頂波的起始(換相)點,預期值較小為56 A,該現象有利于縮短電流的上升時間,從而減小換相轉矩脈動。

經計算,圖6(a)中A相電流的有效值為53.1 A,圖7(a)中A相電流的有效值為51.6 A。

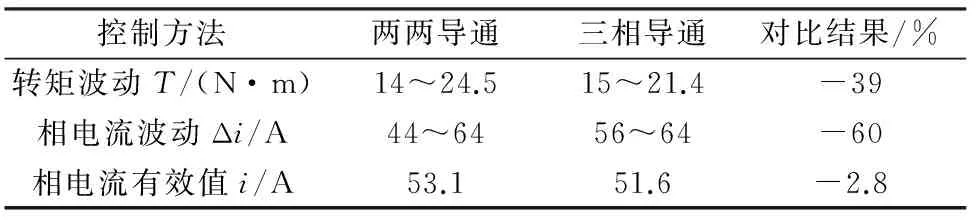

保持負載不變,將給定轉速設定為10000r/min,使電機工作在速度開環、電流閉環狀態,比較2種不同驅動方法下電機運行參數,2種控制方法初步結果比較如表1所示。在不考慮電機鐵耗和渦流損耗的前提下,與“兩兩導通”驅動方式相比,“三相電流連續”驅動方式能夠將BLDCM相電流有效值減小2.8%,相電流波動減小60%,轉矩波動減小39%。

表1 兩種控制方法仿真結果比較

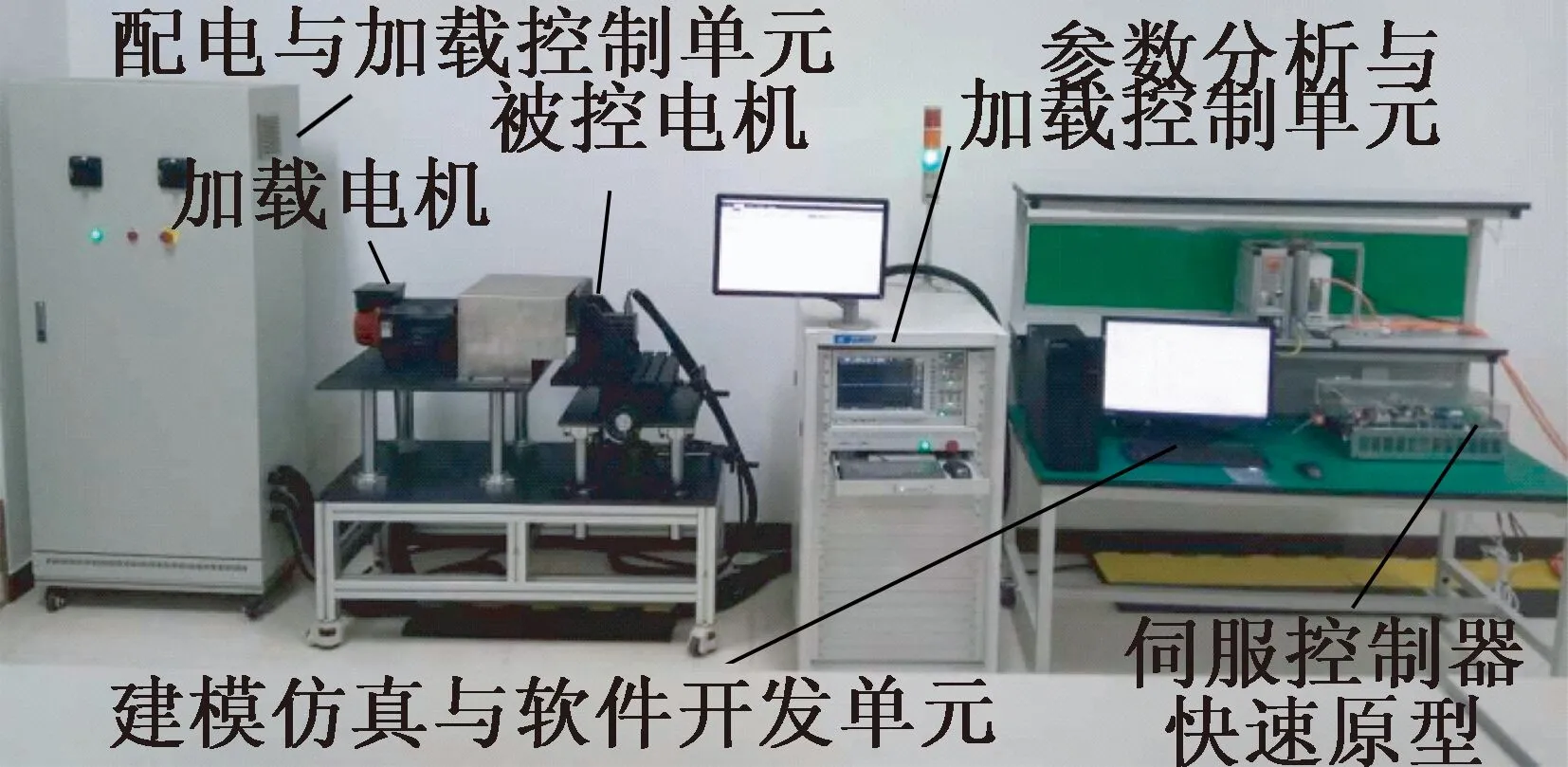

基于以上算法設計與仿真分析,搭建測試環境進行實驗驗證,測試環境如圖8所示。該測試環境由配電與加載控制單元、加載電機、12 kW被控電機(BLDCM)、參數分析與加載控制單元、伺服控制器快速原型以及建模仿真與軟件開發單元組成,其中被控電機加載方式采用伺服加載方法,扭矩與轉速測量精度可達0.2%,最高轉速可達9000r/min,最大轉矩加載值可達23.9 N·m。

圖8 控制策略驗證環境

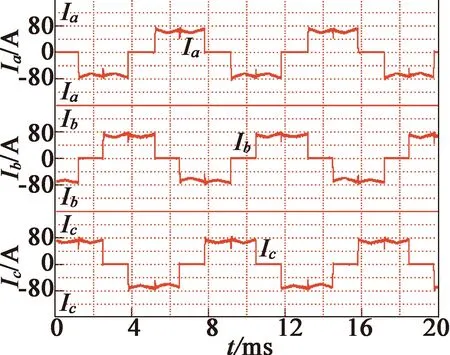

在實驗過程中,與仿真保持一致,設置轉速給定值為3 750 r/min,負載轉矩為20 N·m,開關頻率為10 kHz。圖9為“兩兩導通”驅動方法實測三相電流波形,在換相階段非換相電流存在較大的電流脈動趨勢符合圖6仿真結果。圖10為“三相連續電流”驅動方法實測三相電流波形,換相階段脈動電流較小,電流趨勢符合圖7仿真結果,換相電流脈動得到抑制。由于實時轉矩較難直接精確測量,只能通過相電流的波動間接對比兩種控制方法下的轉矩波動。表2是兩種控制方法下的實驗對比。

表2 兩種控制方法實驗結果比較

實驗結果表明,相同負載條件下,“三相電流連續”驅動方式比“兩兩導通”驅動方式換相電流波動減小超過60%,相電流有效值減小超過2.8%,有利于電機轉矩脈動減低以及繞組銅耗減小。

圖9 “兩兩導通”驅動實驗波形

圖10 “三相電流連續”驅動實驗波形(3 750 r/min)

4 結 語

BLDCM傳統的“兩兩導通”驅動方式,增大了非換相電流的脈動,導致電機的轉矩脈動增大、繞組銅耗高,限制了其在對轉矩精度、功率密度要求較高場合的應用。本文提出了一種BLDCM“三相電流連續”的驅動方法。研究了該驅動方法下給定電流的計算,以電機轉矩方程、反電勢方程為限定條件,求解使三相繞組銅耗最小的電流極限值,研究了電流極限解的解耦方法,根據電機工作特點以及反電勢波形,分為12個扇區,以反電勢與相電流標幺值極性一致為原則,對電流極限解進行解耦得到三相給定電流。在相電流閉環控制前提下,與傳統的“兩兩導通”驅動方式硬件保持一致,只需通過軟件編程就可以實現,簡單有效。

通過MATLAB/Simulink仿真與實驗驗證方法,驗證了該驅動方法的有效性,以兩種驅動方式控制環路框架以及速度環和電流環參數一致為前提進行仿真與實驗對比,“三相電流連續”驅動方法不僅能夠提高電機的功率密度,還能有效減小轉矩脈動。

[1] 譚建成.永磁無刷直流電機技術[M].北京:機械工業出版社,2011.

[2] 譚博,馬瑞卿,劉衛國.一種永磁無刷直流電動舵機四象限控制[J].電工技術學報,2011,26(9):73-79.

[3] SHI T,GUO Y,SONG P,et al.A new approach of minimizing commutation torque ripple for brushless DC motor based on DC-DC converter[J].IEEE Transactions on Industrial Electronics,2010,57(10):3483-3490.

[4] VISWANATHAN V,JEEVANANTHAN S.Approach for torque ripple reduction for brushless DC motor based on three-level neutral-point-clamped inverter with DC-DC converter[J].IET Power Electronics,2015,1(8):47-55.

[5] 李珍國,周生海,王江浩,等.無刷直流電動機雙閉環調速系統的轉矩脈動抑制研究[J].電工技術學報,2015,30(15):156-163.

[6] XIA C,WANG Y,SHI T.Implementation of finite-state model predictive control for commutation torque ripple minimization of permanent-magnet brushless DC motor[J].IEEE Transactions on Industrial Electronics,2013,60(3):896-905.

[7] 王曉遠,高鵬,趙玉雙.電動汽車用高功率密度電機關鍵技術[J].電工技術學報,2015,30(6):53-59.

[8] 梁培鑫,裴宇龍,甘磊,等.高功率密度輪轂電機溫度場建模研究[J].電工技術學報, 2015,30(14):170-176.

[9] 陳萍,唐任遠,佟文明,等.高功率密度永磁同步電機永磁體渦流損耗分布規律及其影響[J].電工技術學報,2015,30(6):1-9.

[10] FAN T,LI Q,WEN X.Development of a high power density motor made of amorphous alloy cores[J].IEEE Transactions on Industrial Electronics,2014,61(9):4510-4518.

[11] KRAHENBUHL D,ZWYSSIG C,WESER H,et al.A miniature 500 000 r/min electrically driven turbocompressor[J].IEEE Transactions on Industry Applications,2010,46(6):2459-2466.

[12] OZPINECI B,CHINTHAVALIMS,TOLBERTLM.A55kW three-phase inverter with Si IGBTs and SiC Schottky Diodes[J].IEEE Transactions on Industry Applications,2009,45(1):278-285.

[13] ZHANG Z,WANG F,TOLBERT L M,et al.Active gate driver for crosstalk suppression of SiC devices in a phase-leg configuration[J].IEEE Transactions on Power Electronics,2014,29(4):1986-1997.

[14] 譚博,劉衛國,馬瑞卿,等.無刷直流電動機弱磁調速研究[J].微特電機,2009,37(12):15-18.