干燥方式對刺參品質(zhì)的影響

張凡偉 - 張小燕 - 李少萍 - 李昕劼 - 韓亞芬 - 曹有福 -

(中國農(nóng)業(yè)機(jī)械化科學(xué)研究院,北京 100083)

海參捕撈季節(jié)性強(qiáng);且極易自溶,出海后需短時間飼養(yǎng)或立刻加工。據(jù)統(tǒng)計,全球范圍90%的海參被加工成干制品[1]。應(yīng)用不同的干燥方法干制海參會使海參有不同的特性,同時不同技術(shù)應(yīng)用的經(jīng)濟(jì)性也有所差距。因此,海參干制新技術(shù)也成為了目前國內(nèi)外海參干燥研究的熱點。

AD是一種傳統(tǒng)的干燥方法,是目前應(yīng)用最為廣泛的干燥方法,對設(shè)備及操作技術(shù)要求不高、操作簡便、成本較低,生產(chǎn)過程可控且易于產(chǎn)業(yè)化。目前,AD被廣泛應(yīng)用于干燥各種水產(chǎn)品,例如中國干鮑、干海參、烤魚片、海米、干貝的生產(chǎn)[2]。MD和VFD是食品加工新技術(shù),MD速度快,生產(chǎn)效率高,在農(nóng)產(chǎn)品加工領(lǐng)域擁有良好的應(yīng)用前景[3]。VFD對于高附加值食品保持高品質(zhì)具有獨特優(yōu)勢,目前在食品加工領(lǐng)域大規(guī)模應(yīng)用的有水果(榴蓮、藍(lán)莓等)和蜂王漿等產(chǎn)品干制加工,在水產(chǎn)品領(lǐng)域應(yīng)用還不廣泛,但隨著設(shè)備制造水平的提高,極具產(chǎn)業(yè)化應(yīng)用價值。MVFD干燥技術(shù),是將微波技術(shù)與VFD相結(jié)合,利用微波對水分子的作用,將微波作為VFD的加熱方式[4]。本研究選擇食用價值較高的刺參作為研究對象[5],研究4種海參干制方式,對干品品質(zhì)、能耗和生產(chǎn)效率3個方面作出比較,分析各種技術(shù)的特點及適用性。

1 材料與方法

1.1 試驗原料與試劑

鮮活大連刺參:購買于北京海淀區(qū)京港水產(chǎn)品市場;

氫氧化鉀、乙醇、丙酮、乙醚、濃硫酸等:分析純,北京化工廠;

葡萄糖醛酸標(biāo)準(zhǔn)品:北京儀化通標(biāo)科技有限公司。

1.2 主要儀器及設(shè)備

電子分析天平:TB-214型,賽多利斯科學(xué)儀器北京有限公司;

電熱恒溫水浴鍋:DK-S24型,上海森信實驗儀器有限公司;

電熱恒溫鼓風(fēng)干燥箱:DHG9023A型,上海精宏實驗設(shè)備有限公司;

紫外分光光度計:UV-2550型,日本島津公司;

微波真空冷凍干燥機(jī):LG-0.2型,中國農(nóng)業(yè)機(jī)械化科學(xué)研究院;

掃描電子顯微鏡:S-3400N型,日本日立公司;

食品物性分析儀:TMS-PRO型,美國FTC公司;

三相四線電力分析儀:TES-3600型,泰仕電子工業(yè)股份有限公司。

1.3 試驗方法

1.3.1 原料處理 在鮮活刺參腹部頭尾處開口,去除內(nèi)臟清水洗凈,沸水煮1 h后取出。刺參沸煮后體積收縮,將沸煮后的刺參浸泡在超純水中冷卻發(fā)制,每24 h換水,3 d后待刺參體壁漲發(fā)變硬,取出刺參進(jìn)行后續(xù)干燥試驗。

1.3.2 干燥試驗

(1) 熱風(fēng)干燥:熱風(fēng)干燥溫度70 ℃以上時,因溫度超過刺參膠原蛋白的收縮溫度,刺參感官品質(zhì)會明顯下降,溫度在40 ℃以下時由于干燥時間過長,刺參收縮嚴(yán)重[6],所以干燥溫度應(yīng)選擇40~70 ℃,考慮干燥溫度越高,干燥速度越快,最終確定70 ℃為干燥溫度。干燥參數(shù):相對濕度55%~60%,干燥箱內(nèi)部風(fēng)速1.5 m/s,待烘箱溫度達(dá)到70 ℃后,放入刺參,過程中監(jiān)測樣品含水率,直到原料的濕基含水率低于(12.0±0.5)%。

(2) 微波干燥:微波功率設(shè)定為500 W,過程中監(jiān)測樣品含水率,直到原料的濕基含水率低于(12.0±0.5)%。

(3) 真空冷凍干燥:預(yù)凍溫度-35 ℃,預(yù)凍時間4 h,干燥真空度60 Pa,加熱板溫度由0 ℃勻速升溫至80 ℃,設(shè)定升溫時間6 h,達(dá)到80 ℃后保持溫度,冷阱溫度為-40 ℃,利用凍干機(jī)自帶的重力傳感器獲取質(zhì)量數(shù)據(jù),至刺參濕基含水率低于(12.0±0.5)%時,停止。

(4) 微波真空冷凍干燥:預(yù)凍溫度-35 ℃,預(yù)凍4 h,干燥真空度60 Pa,微波功率480 W,冷阱溫度為-40 ℃,過程中監(jiān)測樣品含水率,直至含水率低于(12.0±0.5)%。

1.3.3 指標(biāo)測定

(1) 酸性黏多糖測定:通過測定葡萄糖醛酸的含量,分析刺參酸性黏多糖含量,采用硫酸咔唑法測定,含量以干基計。

(2) 保形率:刺身干制后體型保形率能反映產(chǎn)品的復(fù)水性及凍干工藝水平,可按式(1)計算保形率。

(1)

式中:

K——保形率,%;

l1——干前體長,mm;

l2——干后體長,mm。

(3) 復(fù)水比:將干燥海參浸于室溫純凈水中,保持5 h后取出刺參原料并瀝干表面水分,用電子天平稱量獲取結(jié)果,按式(2)計算復(fù)水比。

(2)

式中:

Y——復(fù)水比;

m1——復(fù)水前干海參質(zhì)量,g;

m2——干海參復(fù)水瀝干后的質(zhì)量,g。

(4) 質(zhì)構(gòu)試驗:選取20 mm的圓柱形探頭,下降速度60 mm/min,下降位移15 mm,測定復(fù)水刺參的彈性。

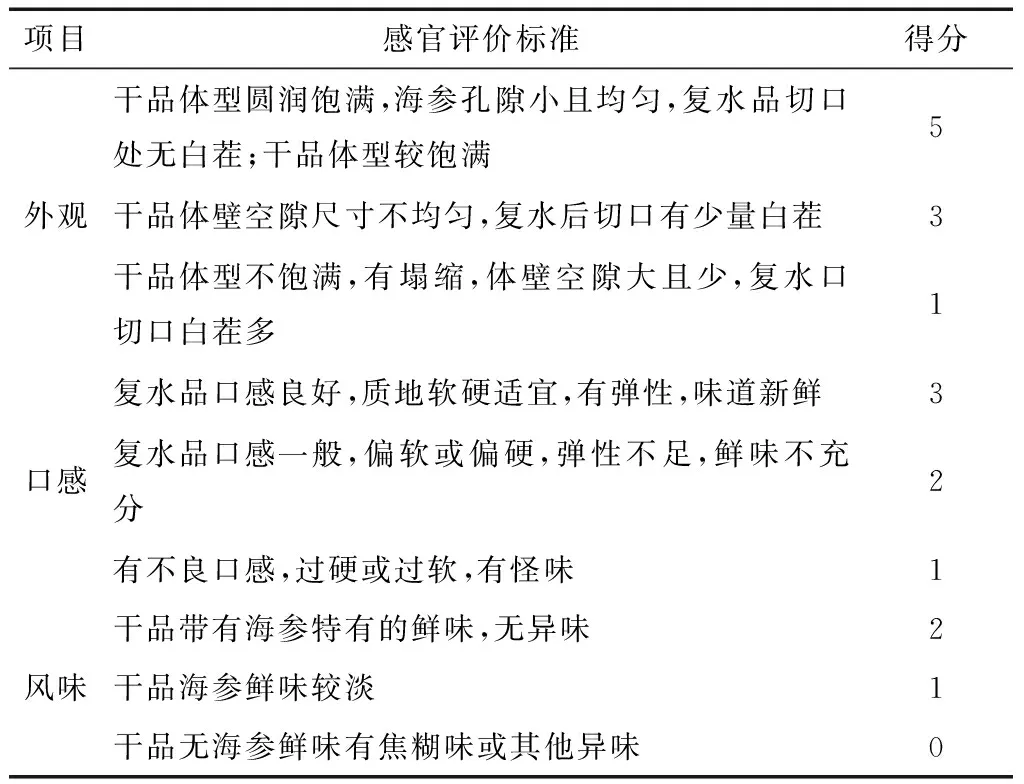

(5) 感官評分:由10名經(jīng)培訓(xùn)的感官評價員根據(jù)干品及復(fù)水品外觀、風(fēng)味、口感3個方面表現(xiàn)進(jìn)行打分,求平均值,得出最終結(jié)果。感官評定方法考慮干刺參本身特點,并參考其他研究者選取感官評價指標(biāo)的方法[7]及相關(guān)國家標(biāo)準(zhǔn)[8],評分方法見表1。

表1 凍干刺參感官評價標(biāo)準(zhǔn)?Table 1 Sensory evaluation of VFD Stichopus japonicus

? 外觀、口感、風(fēng)味3個指標(biāo)總得分分別為5、3、2分。

(6) 含水率測定:按式(3)計算刺參水分含量,然后在干燥過程中選取時間節(jié)點測量樣品重量,設(shè)備有重力傳感器的可以直接讀數(shù)。濕基含水率按式(4)計算:

(3)

式中:

H——刺參的水分含量,%;

m1——干燥前鋁制干燥盒和刺參的總質(zhì)量,g;

m2——干燥后鋁制干燥盒和刺參樣品的總質(zhì)量,g;

m3——鋁制干燥盒的質(zhì)量,g。

(4)

式中:

M——濕基含水量,%;

H——原料水分含量,%;

m0——原料質(zhì)量,g;

m1——干燥過程中刺參質(zhì)量,g。

(7) 能耗的測定:在刺參干燥過程中,采用平均功率與干燥時間的乘積作為干燥能耗。

(8) 表面微觀結(jié)構(gòu)觀察:切取約1 mm厚的海參干品表皮,噴鍍一層厚度<100 nm的鉑金膜,在掃描電鏡下觀察樣品表面微觀結(jié)構(gòu)。

2 結(jié)果與分析

2.1 不同干燥方式刺參品質(zhì)的對比分析

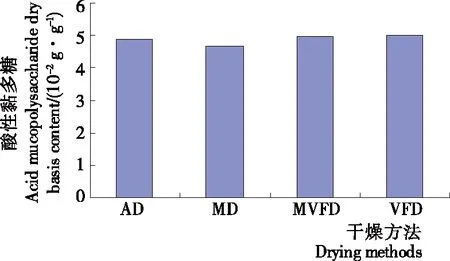

2.1.1 酸性黏多糖含量 由圖1可知,VFD刺參酸性黏多糖含量最高(5.02 g/100 g),MD刺參酸性黏多糖含量最低(4.66 g/100 g),4種方式酸性黏多糖含量平均值為4.88 g/100 g,可以看出含量最低的MD刺參酸性黏多糖含量與平均值差值僅為0.2 g,說明4種干燥方式對刺參酸性黏多糖含量的影響不明顯。MD刺參酸性黏多糖含量略少于其他干燥方式,原因是微波加熱速度較快有局部溫度過高的現(xiàn)象,導(dǎo)致少量酸性黏多糖分子變性。

圖1 不同干燥方式酸性黏多糖的對比Figure 1 Relation of the acid mucopolysaccharide and drying methods

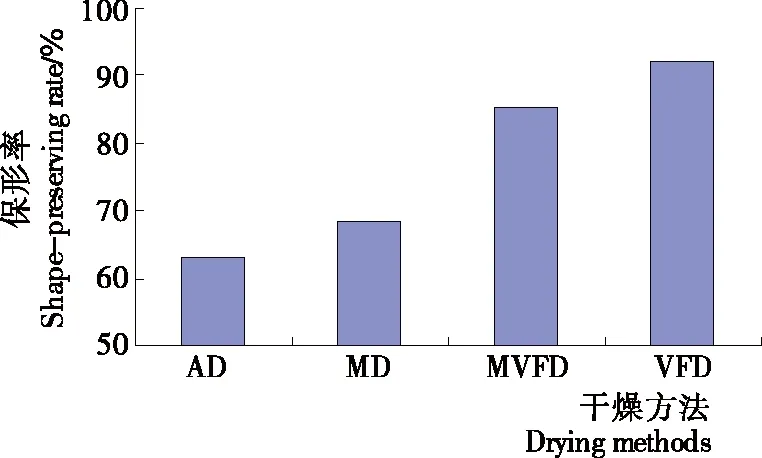

2.1.2 保形率 物料在干燥過程中隨著水分的喪失,會產(chǎn)生收縮現(xiàn)象。由圖2可知,AD和MD產(chǎn)品的收縮嚴(yán)重,保形率分別為63.0%和68.4%,而VFD產(chǎn)品能保證90.0%以上的保形率,MVFD刺參略差于VFD。主要是因為VFD干燥時的水分處于固態(tài),屬于升華干燥,所以能較好地保形。AD和MD干燥過程中水分以液體氣化的方式去除,刺參不斷收縮,而且MD干燥過程中刺參溫度較高所以變形量大。

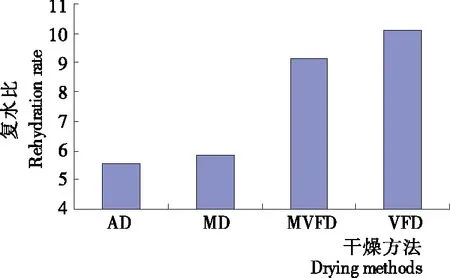

2.1.3 復(fù)水比 干刺參的復(fù)水泡發(fā)是消費者食用干刺參重要的環(huán)節(jié),傳統(tǒng)方式干制的刺參復(fù)水非常困難,一般需要3 d。由圖3可知,VFD海參具有最高的復(fù)水比,遠(yuǎn)高于其他干燥方式的產(chǎn)品。MVFD產(chǎn)品的復(fù)水比也較高,而AD和MD產(chǎn)品的復(fù)水比則很低,尤其是AD產(chǎn)品復(fù)水最差。VFD刺參復(fù)水比最高達(dá)到10.13,而AD刺參復(fù)水比最低(5.58)。從感官上觀察也是如此,AD和MD產(chǎn)品皺縮嚴(yán)重,表面硬化結(jié)殼,因此復(fù)水非常困難。這是因為AD干燥時間長,溫度高,水分遷移過程中,大量鹽分也遷移至表面,形成了硬化層,而且AD刺參收縮嚴(yán)重,內(nèi)部組織密度大,可供水分?jǐn)U散的孔道很少,所以在復(fù)水時水分很難進(jìn)入刺參內(nèi)部。而MD干燥則主要是因為微波能量強(qiáng),溫度上升快,且溫度傳導(dǎo)方向與水分傳導(dǎo)方向一致,干燥溫度高,容易形成表面硬化層,導(dǎo)致產(chǎn)品復(fù)水性差。VFD由于在真空狀態(tài)脫水,物料能一定程度保持形態(tài),內(nèi)部組織較為疏松,復(fù)水性相對較好,脫水過程相對于MVFD更均勻,物料內(nèi)部能形成均勻的孔洞結(jié)構(gòu)。

圖2 不同干燥方式保形率的對比Figure 2 Relation of the Shape-preserving rate and drying methods

圖3 不同干燥方式復(fù)水比的對比Figure 3 Relation of rehydration and drying methods

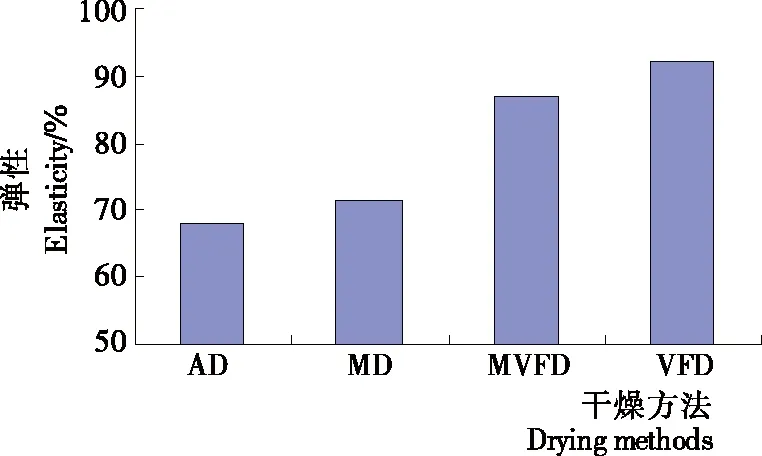

2.1.4 彈性 利用質(zhì)構(gòu)試驗測定彈性主要是與感官評分互為補(bǔ)充,在食品的質(zhì)地測量方面形成主觀評價和客觀結(jié)果的綜合結(jié)論。全面測評比較4種干燥方式對刺參質(zhì)地的影響(圖4)可知,VFD復(fù)水品彈性最好,達(dá)到90%以上,最差的是AD刺參,低于70%;MVFD略差于VFD,彈性值低約5%。

圖4 不同干燥方式彈性的對比Figure 4 Relation of the elasticity and drying methods

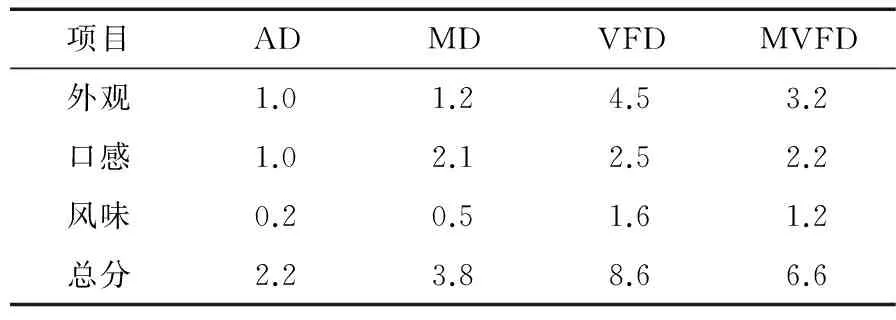

2.1.5 感官品質(zhì) 由表2可知,AD和MD干制刺參外觀評分很低,主要原因是刺參發(fā)生了較嚴(yán)重的收縮和色變,隨著水分不斷被除去,刺參體積逐漸縮小,顏色加深,體表參刺逐漸萎縮,腹部的開口處逐漸張開。VFD外觀形態(tài)最好,整體只有較輕微的收縮,表面能清晰地看到海綿狀的組織形態(tài),且基本能保持干燥前的色澤,顏色鮮艷飽滿,能看到清晰的顏色變化層次,參刺圓潤直立,開口處筆直。MVFD刺參外觀形態(tài)較VFD刺參差,色澤較暗,缺乏光彩,體型不如VFD產(chǎn)品飽滿均勻。在復(fù)水品口感方面,VFD口感最佳,MVFD僅次于VFD,復(fù)水后體壁彈性十足,有嚼勁,AD和MD刺參復(fù)水后,口感較差,部分位置質(zhì)地較硬,沒嚼勁。在風(fēng)味方面,VFD刺參有濃郁的刺參鮮味,MVFD鮮味較淡,AD和MD刺參因為形成了表面硬殼,基本聞不到刺參的鮮味[11]。綜上,在感官評價方面,VFD刺參優(yōu)勢明顯,各方面品質(zhì)均較好,商品價值最高,其次為MVFD。AD和MD刺參感官較差,無商品價值。

表2 感官評價結(jié)果Table 2 Sensory evaluation results

2.2 不同干燥方式干燥時間和能耗的對比分析

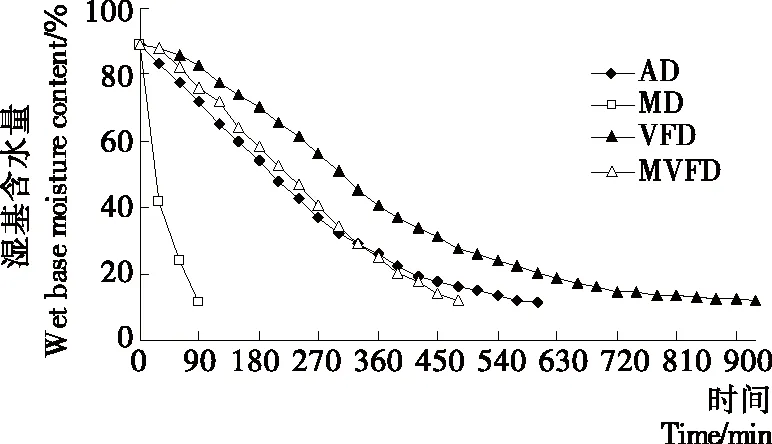

2.2.1 干燥時間 由圖5可知,MD干燥速度最快1.5 h內(nèi)即可完成干燥,其次為MVFD和AD,VFD需要約16.5 h才能使刺參濕基含水率達(dá)到12%以下。MVFD因為加熱效率較高,相對于VFD,將干燥過程縮短了約8 h。

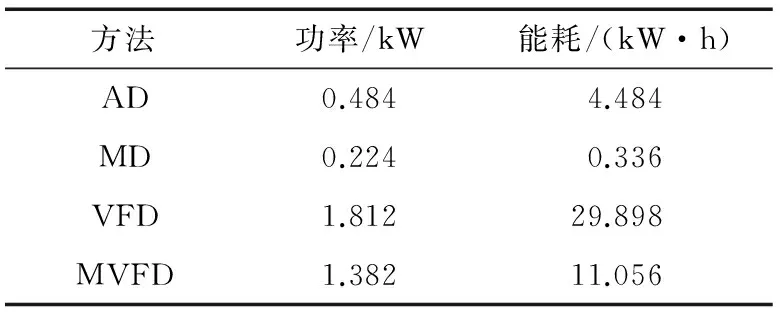

2.2.2 能耗 由表3可知,VFD能耗最高,MVFD相對于VFD能節(jié)能約60%。

圖5 不同干燥方式的干燥曲線Figure 5 Drying curve of different drying methods表3 不同干燥方法的能耗Table 3 Relation of energy consumption and drying methods

方法功率/kW能耗/(kW·h)AD0.4844.484MD0.2240.336VFD1.81229.898MVFD1.38211.056

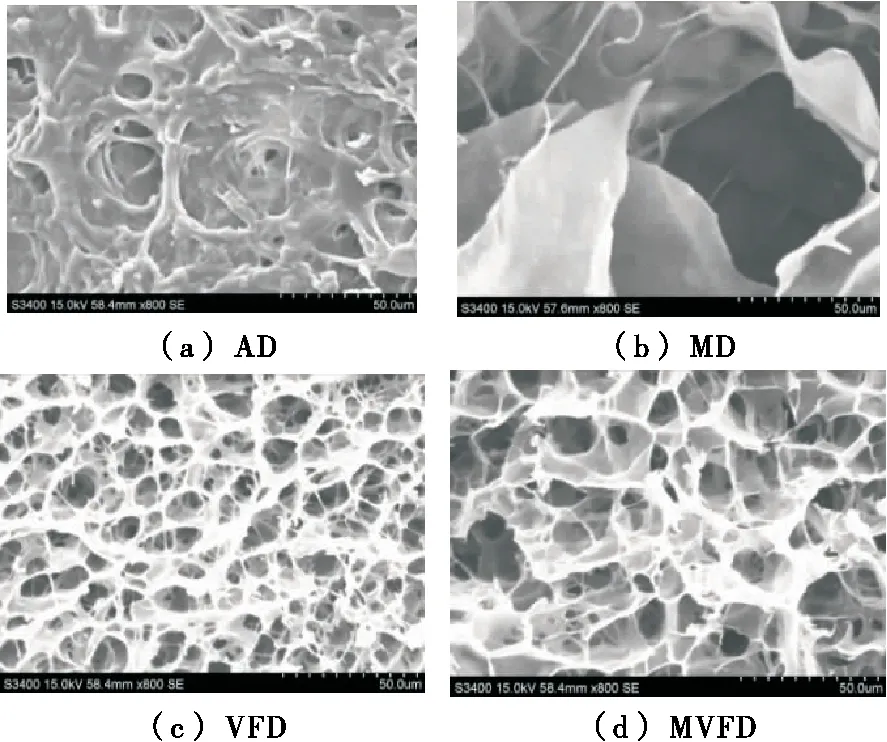

2.3 不同干燥方式表面微觀結(jié)構(gòu)的對比分析

由圖6可知,VFD產(chǎn)品形成了均勻多孔的海綿狀結(jié)構(gòu),這是冰晶升華形成的孔洞,孔洞細(xì)密且均勻。MVFD產(chǎn)品與VFD產(chǎn)品相比孔洞均勻性差,MD和AD產(chǎn)品無較好的孔隙結(jié)構(gòu)。微觀結(jié)構(gòu)一定程度說明4種干燥方式在感官和質(zhì)地等方面存在差異的原因是干燥條件影響了刺參的組織結(jié)構(gòu)。

3 結(jié)論

采用AD、MD、MVFD和VFD 4種方法干燥刺參,分析了干燥方法對刺參酸性黏多糖含量的影響,并對比了相應(yīng)干刺參產(chǎn)品的復(fù)水性、收縮率及感官特性,同時分析比較了不同干燥方法的干燥時間及能耗。

圖6 不同干燥方式產(chǎn)品表面微觀結(jié)構(gòu)圖Figure 6 Relation of surface microstructure and drying method (×800)

(1) 分析表明VFD刺參品質(zhì)較好,MD方法速度最快、能耗最低,MVFD能一定程度地保證產(chǎn)品品質(zhì)且降低能耗并縮短干燥時間。

(2) 通過對比干刺參表面微觀結(jié)構(gòu),發(fā)現(xiàn)VFD刺參形成了疏松多孔的骨架,相較于其他3種方法干燥的刺參產(chǎn)品,孔洞更為均勻密集,是凍干刺參復(fù)水性好的原因之一。

(3) 研究中選取的MVFD干燥方法工藝復(fù)雜,參數(shù)較多,后續(xù)工作中可通過工藝優(yōu)化,在產(chǎn)品品質(zhì)及工藝經(jīng)濟(jì)性方面作出有效改善,為干海參大規(guī)模生產(chǎn)加工提供參考。同時,也可選取多種海參活性物質(zhì)作為研究對象,重點分析干燥方法對刺參活性物質(zhì)的影響。

[1] 朱蘭蘭, 吳晶, 周德慶, 等. 海參的加工利用與品質(zhì)評價研究進(jìn)展[J]. 農(nóng)產(chǎn)品加工: 上半月, 2015(12): 60-63.

[2] 張國琛, 毛志懷. 水產(chǎn)品干燥技術(shù)的研究進(jìn)展[J]. 農(nóng)業(yè)工程學(xué)報, 2004, 20(4): 297-300.

[3] 夏亞男, 侯麗娟, 齊曉茹, 等. 食品干燥技術(shù)與設(shè)備研究進(jìn)展[J]. 食品研究與開發(fā), 2016, 37(4): 204-208.

[4] 胡志超, 陳有慶, 謝煥雄, 等. 微波真空冷凍干燥技術(shù)研究及應(yīng)用現(xiàn)狀[J]. 農(nóng)機(jī)化研究, 2009, 31(9): 6-9.

[5] 張新明, 王君政. 刺參營養(yǎng)價值研究進(jìn)展[J]. 養(yǎng)殖與飼料, 2017(6): 43-47.

[6] 孫妍, 薛長湖, 齊祥明, 等. 海參最佳對流干燥溫度的研究[J]. 農(nóng)業(yè)工程學(xué)報, 2007, 23(5): 205-209.

[7] 李丹, 李煥威, 趙瑞峰, 等. 干燥方式對上部煙葉感官質(zhì)量的影響[J]. 食品與機(jī)械, 2016, 32(9): 192-195.

[8] 中華人民共和國國家質(zhì)量監(jiān)督檢驗檢疫總局. GB/T 10220—2012 感官分析 方法學(xué) 總論[S]. 北京: 中國標(biāo)準(zhǔn)出版社, 2012: 4-9.

[9] JAYEETA Mitra, SHANKER L Shrivastava, PAVULURI S Rao. Non-enzymatic browning and flavour kinetics of vacuum dried onion slices[J]. International Agrophysics, 2015, 29(1): 91-95.