沉降器旋風分離器直連技術的工業應用

袁曉云,趙 飛,李雅華,陳 晗,武彥勇,孫曉飛

(1.中國石油長慶石化公司,陜西 咸陽 712000;2.中國石油工程建設公司華東設計分公司)

1 改造內容

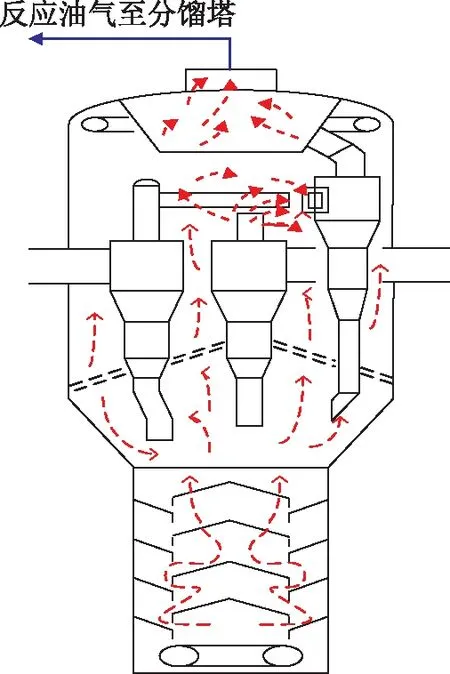

經計算,在沉降器旋風分離器軟連接條件下,因操作波動等原因并不能完全使一級旋風分離器出口的反應油氣全部進入二級旋風分離器,并在軟連接接口處形成“呼吸效應”[1]。反應油氣在沉降器內的平均停留時間為20~28 s,汽提油氣最高停留時間為180 s。未汽化油組分與濕催化劑在沉降器內長時間停留,極易黏附在設備器壁上發生縮合生焦[2]。圖1為沉降器油氣流場分布示意。

圖1 沉降器油氣流場分布示意

圖2為改造后沉降器示意。將旋風分離器的軟連接結構改為直連,避免了反應油氣在軟連接接口處的“呼吸效應”導致的油氣外溢。沉降器稀相空間通過防焦蒸汽將逃逸的油氣壓在沉降器下部[3]。汽提油氣通過設置在沉降器下部的導氣管進入二級旋風分離器入口,避免了汽提油氣在沉降器稀相空間的長時間停留,減少了油氣的二次反應[4]。通過以上措施,達到消除沉降器結焦、改善產品分布和降低干氣產率的目的。

圖2 改造后沉降器示意

2 改造風險

在裝置技術改造中,主要有3個方面的風險。一是因沉降器旋風分離器采用直連結構,提升管出口油氣經旋風分離后進入集氣室,集氣室僅通過導氣管與沉降器的空間相連,沉降器壓力控制是否更加敏感,操作波動是否更容易導致沉降器跑劑是改造中最擔心的問題。另外導氣管位于沉降器下部,可能會因導氣管的抽吸效應,將二級旋風分離器翼閥出口處的催化劑倒吸,導致油漿固含量超標和油漿管線磨損增大。三是可能使導致結焦的未汽化油直接進入分餾塔,可能會形成結焦位置轉移而導致分餾塔塔底結焦,影響裝置長周期運行。

3 改造后的運行狀況分析

自裝置改造后已持續運行14個月,在這期間經歷過原料性質波動、加工量調整、低壓蒸汽溫度波動等,已經能完全評估裝置技術改造成功與否。

3.1 沉降器基本不結焦

沉降器有4只熱電偶監測溫度變化,分別位于沉降器的上部和中部。技術改造前,開工初期的沉降器溫度為505 ℃,與反應油氣溫度基本一致;隨著裝置運行時間的延長,4個測溫點的溫度呈持續下降趨勢,溫降幅度約為每月12~15 ℃;當溫度降至320 ℃時,沉降器即開始有掉焦風險[1]。

裝置改造后,開工初期的沉降器稀相溫度為410 ℃,與防焦蒸汽溫度一致,隨著運行時間延長,4個測溫點的溫度與開工初期相比基本沒有下降。期間也發生數次因低壓蒸汽管網溫度變化影響防焦蒸汽溫度,其沉降器溫度顯示與防焦蒸汽溫度波動一致,也說明沉降器基本不結焦。

3.2 沉降器催化劑不跑損

為避免沉降器催化劑跑劑,在裝置開工過程中,實行先噴汽油后噴原料的方案,以此來提高旋風分離器的油氣線速,而且還可實現開工時不放火炬[1]。在裝置運行期間,發生兩次因原料帶水導致沉降器壓力波動的情況,其沉降器壓力波動為20 kPa,從油漿固含量監測數據看,未發生明顯的催化劑跑損現象,說明旋風分離器直連改造后沉降器的抗壓力波動能力較強,且沉降器催化劑不跑損。

3.3 油漿固含量合格

在日常運行過程中,離心法測得油漿固含量持續維持在3.0 gL,其固含量滿足要求,說明導氣管不會將沉降器旋風分離器料腿附近的催化劑倒吸入二級旋風分離器,沉降器旋風分離器效率滿足運行需求。

3.4 油漿系統存在結焦問題

裝置技術改造后,在運行過程中發生了分餾塔塔底結焦情況,從油漿外甩泵入口濾網處能清理出結焦物,而且油漿蒸汽發生器(E2215)也發生了管束結焦,從而導致循環量降低、分餾塔塔底溫度升高等情況,最短時間僅維持半個月就必須進行E2215的切換。

為解決分餾塔塔底結焦情況,分別從優化原料性質和調整油漿阻焦劑入手,通過溶劑脫瀝青裝置降低催化裂化原料中的膠質含量,提高阻焦劑中清凈劑和分散劑的比例,截止目前E2215已持續運行8個月。因此,沉降器旋風分離器直連改造后引起的分餾塔底結焦問題可以通過工藝及生產調整來解決。

4 油氣的停留時間

4.1 汽提油氣量

沉降器的旋風分離器料腿下泄的催化劑所夾帶的油氣量,可以通過理論夾帶量來進行計算[5]。

(1)

式中:WG為催化劑夾帶的油氣量,kgt;MG為提升管出口處油氣的平均相對分子質量;T為汽提段入口溫度,K;p為汽提段入口壓力,MPa;ρB為汽提段入口催化劑床層密度,kgm3;ρS為催化劑骨架密度,kgm3。

通過物料平衡計算出提升管出口油氣的平均相對分子質量為75.5,代入式(1)得到夾帶的油氣量為6.41 kgt,通過兩器熱平衡計算出催化劑的循環量為1 245 th。最終得到汽提段夾帶的總油氣量為7 980 kgh。

4.2 油氣在沉降器的停留時間

受沉降器結構影響,汽提段油氣線速在汽提段料面處最高,在導氣管口截面處最低,其平均線速按下式計算[5]:

(2)

式中:u為汽提段油氣平均線速,ms;u1為汽提段導氣管口處油氣線速,ms;u2為汽提段藏量料面處油氣線速,ms。

沉降器內催化劑藏量為34 t,催化劑料面距離導氣管口2.26 m,即油氣在沉降器的停留時間為13.56 s。導氣管平均線速為15.33 ms。

5 物料平衡及產品質量

5.1 技術改造前后操作參數對比

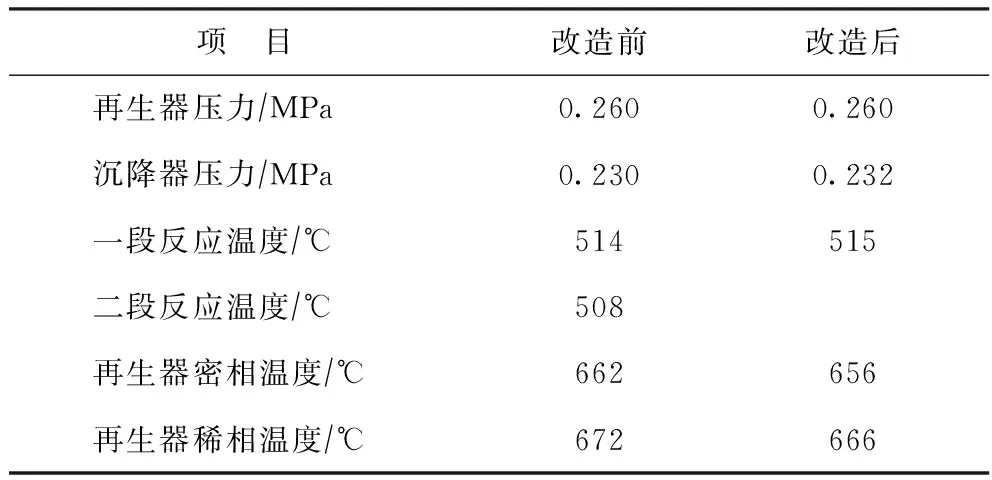

技術改造前后均使用LVR-60R催化劑,技術改造前后的操作參數對比見表1。由表1可見,技術改造前后反應溫度等未發生明顯變化,但再生溫度有所降低。

表1 技術改造前后的操作參數對比

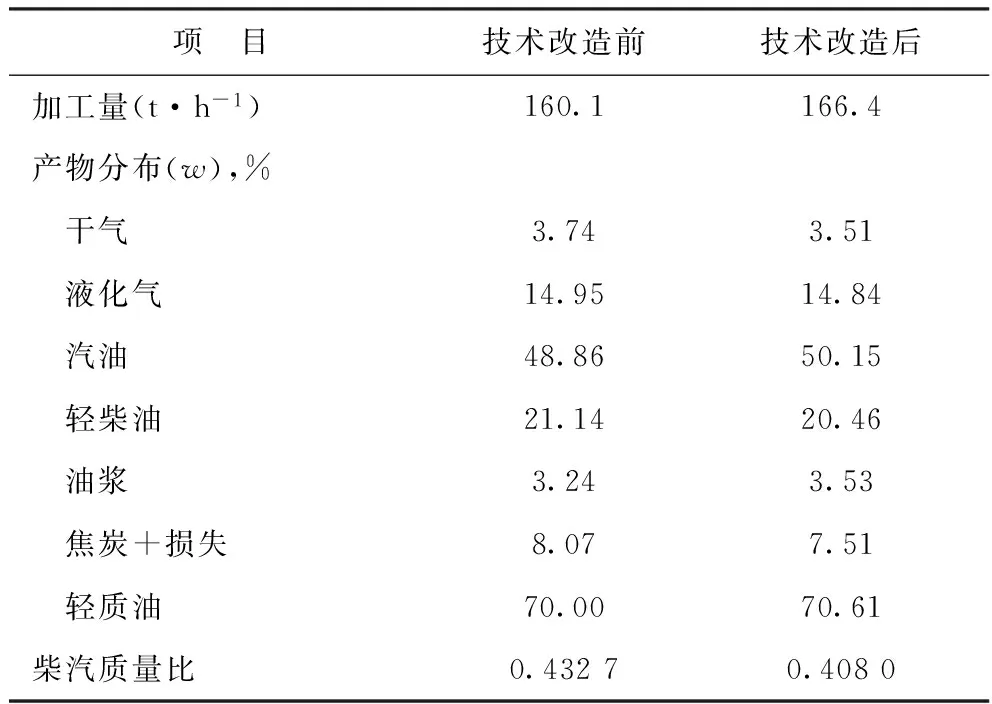

5.2 技術改造前后產品分布對比

表2 技術改造前后物料平衡數據對比

隨著油品質量的不斷升級,減少乃至不產催化裂化柴油將是大勢所趨[6]。因此,技術改造后產品分布進一步改善,經濟效益提高。

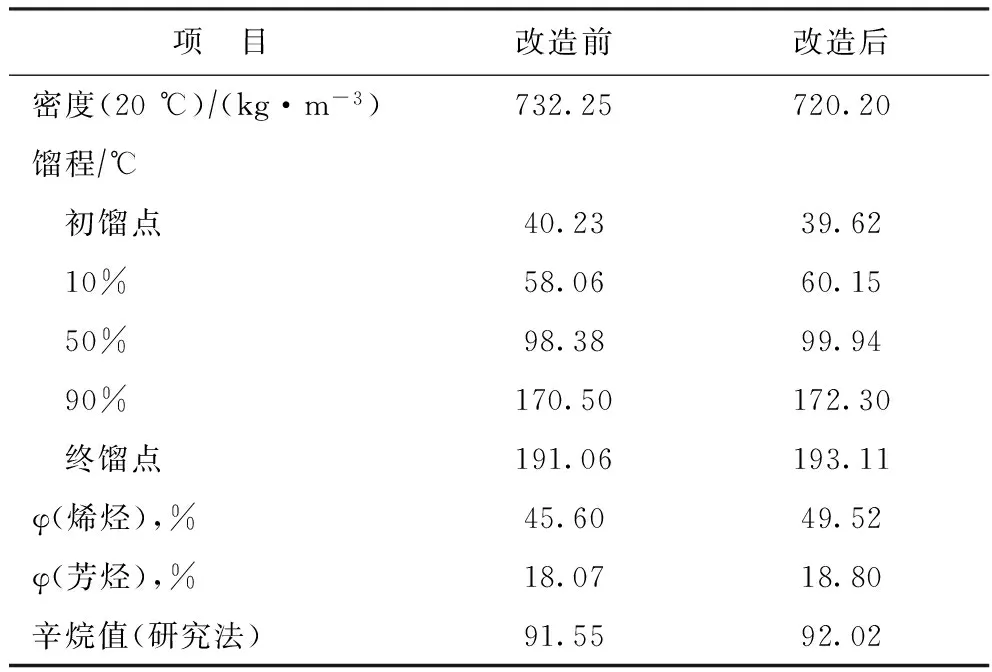

5.3 技術改造前后產品質量對比

表3為技術改造前后的穩定汽油性質對比。由表3可見,改造前后穩定汽油餾程基本保持穩定,汽油辛烷值由改造前的91.55升至改造后的92.02,提高0.47個單位,烯烴體積分數增加3.92百分點,芳烴體積分數增加0.73百分點,油氣二次反應減少,烯烴飽和率降低[6],穩定汽油辛烷值提高。

表3 技術改造前后穩定汽油性質對比

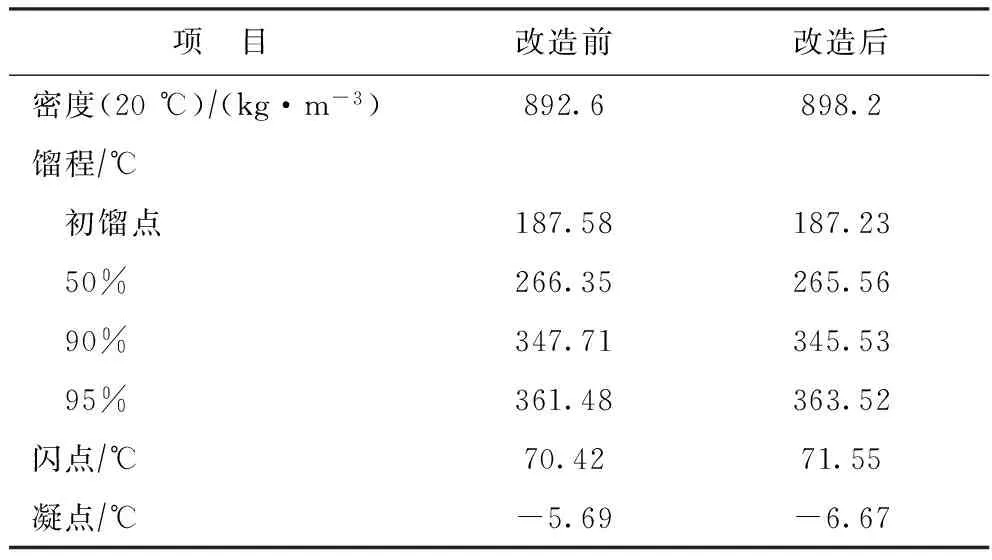

表4為技術改造前后的柴油性質對比。由表4可見:技術改造后柴油質量控制良好,初餾點基本保持穩定,95%餾出溫度提高約2 ℃,柴油餾程略微拓寬;受原料密度變大及反應深度提高的影響,柴油密度(20 ℃)提高5.6 kgm3。

表4 技術改造前后柴油性質對比

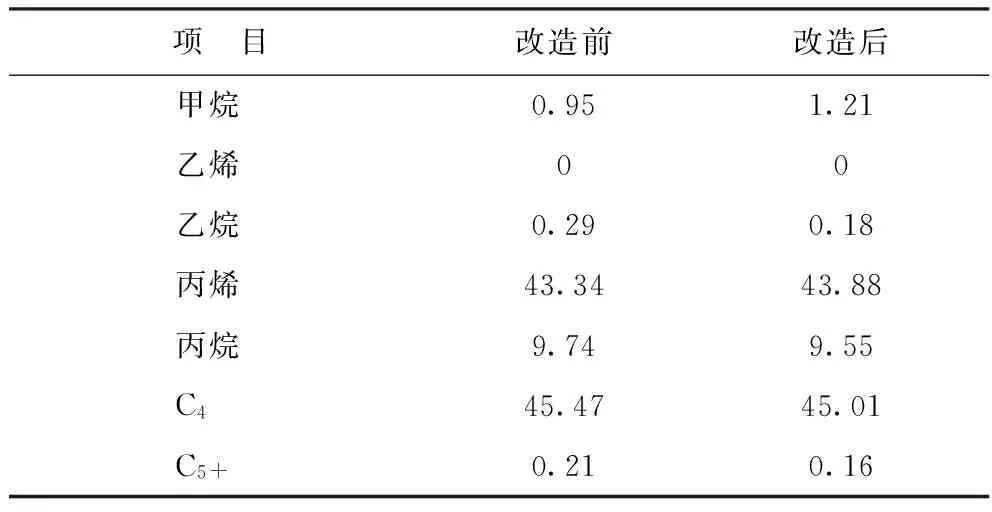

表5為技術改造前后的液化氣組成對比。由表5可見:改造前后液化氣組成基本保持穩定;因二次反應減少,氫轉移反應降低[6],丙烯體積分數提高0.54百分點。

表5 技術改造前后液化氣組成對比 φ,%

6 結 論

(1)沉降器旋風分離器直連的操作彈性較強,在裝置開工及操作波動情況下旋風分離器系統的操作彈性較大,導氣管不會導致油漿固含量增加,油漿固含量為3.0 gL。

(2)沉降器旋風分離器直連技術改造后,沉降器上部基本無油氣停留,沉降器結焦問題得到解決。油氣二次反應減少,汽油收率提高1.29百分點,柴油收率降低0.68百分點,輕質油收率提高0.61百分點,穩定汽油辛烷值提高0.47個單位,液化氣丙烯體積分數提高0.54百分點。

[1] 袁曉云,邢海平,陳晗,等.1.4 Mta兩段提升管催化沉降器結焦分析及措施[J].齊魯石油化工,2015(3):224-227

[2] 袁曉云,趙飛,魏廣春,等.溶劑脫瀝青-催化裂化工藝的優化組合及其應用[J].煉油技術與工程,2011,41(5):6-9

[3] 魏治中.沉降器旋風分離器直聯改造[J].煉油技術與工程,2012,42(11):41-44

[4] 胡敏,劉為民.催化裂化裝置沉降器結焦與防治對策[J].煉油技術與工程,2013,43(6):26-32

[5] 曹漢昌,郝希仁,張韓.催化裂化工藝計算與技術分析[M].北京:石油工業出版社,2000:36-347

[6] 陳俊武,許友好.催化裂化工藝與工程[M].3版.北京:中國石化出版社,2015:171-222