地鐵施工中的地下連續墻鋼筋籠吊裝技術

方 佳

(中鐵十八局集團第四工程有限公司,天津 300350)

大量工程實例表明,在地鐵工程施工中,應用地下連續墻鋼筋籠吊裝施工技術,不但能很大程度上提高地鐵工程施工的質量,而且也是保證施工人員和施工設備安全的主要途徑。但我國對此方面的研究還有待進一步深入。因此,本文基于工程實例,對地鐵施工中的地下連續墻鋼筋籠吊裝技術做了如下分析。

一、案例分析

翠湖站是昆明地鐵5號線中的一個車站,為地下三層島式站臺車站,翠湖站的東側為省財政廳,西側為第二中學生華山校區,西南側為五華區政府。

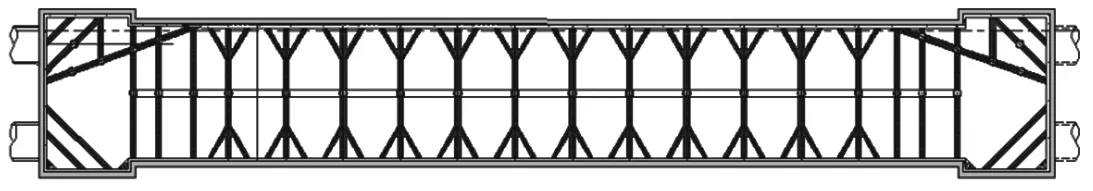

該地鐵車站起止里程為右KD6+764.728~DK6+925.528,有效站臺里程為右DK6+839.828。車站內部總建筑結構為17011.82m2,總長度為160.8m,標準段外包寬度為22.7m,基坑深度在28.69~32.05m,敷土層厚度為3.44m,在車站內部設置了4個出入口。圍護結構采用1.2m厚的連續墻+內支撐,如圖1所示。

主體基坑圍護結構采用1200mm厚地下連續墻的結構形式,墻深32.32m~47.6m,共70幅地下墻,接頭形式為H型鋼接頭,其中最重一幅鋼筋籠為53噸。

圖1 圍護結構示意圖

二、地下連續墻鋼筋籠吊裝施工的重難點

(一)吊物難以固定,存在偏心現象

在進行鋼筋籠吊裝起吊時,主副吊機吊鉤同時起吊,因此,鋼筋籠在加工時還要充分考慮起吊的分布情況,確保吊物不會因為不牢固、偏心等因素的影響,導致鋼筋籠在起吊時發生搖擺。就該工程而言,經過全方位計算,符合安全施工標準要求。現場監理人員要加強現場監督工作,發現捆綁不滿足的情況,要及時制止,避免對下方人員和設備造成傷害。

(二)鋼筋籠散架

通常情況下,鋼筋籠由鋼筋焊接而成,當焊接質量不達標時,就會造成鋼筋籠散架。因此,要對鋼筋籠焊接質量進行全方位檢查,在轉角處設置角撐。在吊放鋼筋籠時,專職安全員、督查人員要全部到場,對鋼筋籠的吊放環境、吊點質量、料索情況等進行全面檢查,全部滿足設計標準后,才能開始吊放作業。

(三)鋼筋籠受側向荷載作用

鋼筋籠在起吊時,經常會發生臂桿和行走方向不一致的情況,吊裝行進時,鋼筋籠距離地面太高,且行走過快,在進行制動時,在慣性的作用下,會促使鋼筋籠受到側向荷載作用而發生傾翻事故,大大增加了地下連續墻鋼筋籠吊裝的難度。

(四)鋼筋籠在風載荷作用下吊裝

當風速達到4級以上,要根據風速、起重機狀態、工作環境等情況等綜合情況進行合理調整,并采取相應的措施,降低風載荷對鋼筋籠吊裝的影響。

三、地鐵施工中的地下連續墻鋼筋籠吊裝技術應用

(一)地下連續墻鋼筋籠吊裝流程

地下連續墻鋼筋籠吊裝技術在地鐵工程施工中的應用流程:槽段、鋼筋籠驗收→試吊→主副吊將鋼筋籠抬升→主副吊配合使鋼筋籠垂直于地面→副吊卸力→主吊將鋼筋籠移動至主槽段邊緣→鋼筋籠下放→吊裝完成。

地下連續墻鋼筋籠吊裝過程具有極強的綜合性和系統性。主要涉及到以下幾個方面:

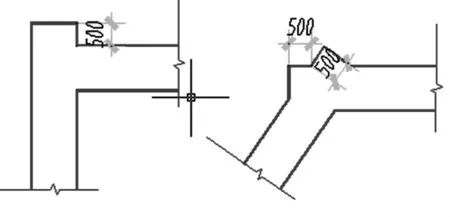

第一,地下連續墻成槽工藝。采用專業的成槽機進行開挖,通過計算機技術和相應的控制軟件,對成槽的類型和誤差進行嚴格控制。標準槽段采用成槽機施工,異性槽段嚴格按照分幅分段進行開挖成型。在挖槽前要合理調整槽機的位置,在進行挖槽時要尊重穩、準、輕放、慢提的原則,確保成槽的垂直度在1/300以下。轉角幅的特殊處理,在維護結構轉角處處理時,為確保成槽質量和尺寸能達到設計標準,還要對成槽段進行科學合理的調整。比如:在進行導墻施工時,可以把槽段向為側樣延伸約500~600mm,具體槽段如圖2所示:

圖2 轉角處特殊處理示意圖

第二,槽段和鋼筋籠驗收。當槽段和鋼筋籠施工質量均滿足具體要求后,即可把吊機轉移到起吊位置,并嚴格控制吊車的作業半徑,檢查卡環、鋼絲繩等起吊工具是否存在裂縫或者斷絲的情況。

第三,試吊。在進行試吊時,必須確保主吊和副吊同時把鋼筋籠緩慢抬離0.5~1.0m,然后對鋼筋籠的變形系數進行監測,確定鋼筋籠的變形系數在允許范圍后,才能進行下一道工序。

第四,鋼筋籠入槽。當鋼筋籠吊運到安放鋼筋籠的位置時,卸除掉副力及其吊具。通過主吊把鋼筋籠移置到槽段邊緣處,根據設計要求把鋼筋籠緩慢放入槽段中。在具體安裝時還要格外注意割除混凝土導管位置鋼筋。在安裝過程中如果遇到阻力,嚴禁強行夯擊入槽,要把鋼筋籠稍做提升,然后緩慢下放,當鋼筋籠安放到設計位置后,再利用槽鋼制作的扁擔擱置在導墻上。

(二)做好施工前的準備工作

在施工前要和地質勘察單位取得聯系,進一步確認周期地質情況和地形環境,確認這些因素是否會對鋼筋籠吊裝產生不利影響。如果存在,則要采取相應的措施進行處理,并檢查履帶起重機、索具等是否存在缺陷,并編制《監督檢查報告書》,確認所有的工具都達到具體要求標準后才能開始施工。進行鋼筋籠吊裝工序交底,由技術人員對鋼筋籠的結構形式、尺寸、單體重量等指標,向作業人員進行書面技術交底。開始吊裝前,還要對鋼筋籠吊點、鋼絲繩、卸扣、焊縫等受力構件進行專業檢查,確保其達到吊裝標準和規范后才能開始吊裝。

(三)鋼筋籠吊裝驗算

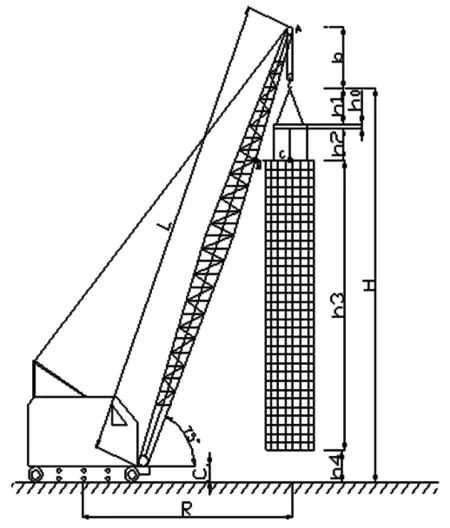

該地鐵工程鋼筋籠吊裝示意圖如圖3所示。

根據施工的最大要求,鋼筋籠的長度為47.5m,寬度為5.8m,重量為53t,在吊裝時由于存在焊接接頭、扁擔、索具等,因此,在進行鋼筋籠吊裝驗算時,鋼筋籠的重量要按照57.5t進行計算。圖3中,在h2鋼絲繩的高度為3.5m,h1的高度也要為3.5m,吊機吊鉤卷上允許高度l0為3.5m,扁擔的高度h0為1.0m,扁擔長度為4m,機高2.54m,吊裝余裕高度h4為1.0m。則扁擔到吊臂的距離L=l0+h1+h0=3.5+3.5+1=8.0m>7.5m(2tan75°),在鋼筋吊裝時,扁擔不會和吊臂發生碰撞。而鋼筋籠回轉距離吊臂的距離為:l0+h1+h2+h0=3.5+3.5+3.5+1=11.5>10.8(5.8/2Xtan75°),因此,在鋼筋籠吊裝時,鋼筋籠不會和吊臂發生碰撞,滿足具體要求。

圖3 鋼筋籠吊裝示意圖

(四)吊環驗算

在主吊點上,全荷載吊環鋼筋樣驗算的公式為:Ag=KXG(n×2×Rg)×sinα。其中Ag為吊點的鋼筋單位為(mm2),K值取 1.5,G重量單位為(kg)=55000kg,α為角度=90°,n為吊點系數,根據以往的經驗可取值為4,Rg為鋼筋承受重量=270N/mm2。主吊點取40mm,幅吊點取40mm,其中40mm>22.5mm,可充分滿足具體要求。

(五)鋼絲繩驗算

主吊鋼絲繩驗算,由于在吊裝過程中,鋼絲繩在鋼筋籠豎立起來時承受的力最大,吊重:Q1=Q+G吊=55t+4.0 t=59t;鋼絲繩直徑:56.0mm,[T]=32.78t;鋼絲繩:T=Q1/4cos400=19.25t< [T],滿足要求。

副吊鋼絲繩驗算:副吊扁擔上部鋼絲繩驗算通過鋼筋籠在起吊過程中的受力分析,知副吊最大作用力為11.76t。鋼絲繩直徑:47.5mm,[T]=23.51 t鋼絲繩:T=Q1/4cos400=3.83 t< [T],滿足要求。

(六)地基承載力驗算

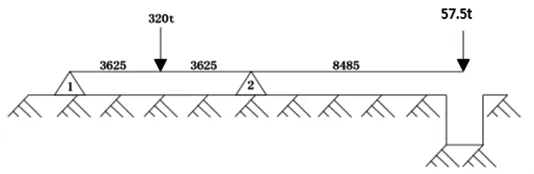

該地鐵工程地基承載力狀態如圖4所示。

根據該工程地基受力情況和實際施工經驗,地基所承受的最大壓力為主吊下放整幅連續墻時的壓力。此時,鋼筋籠的最大重量為57.5t,吊車自重約為358t,索具重量為2.5t。此時,靠近導墻處履帶壓力為:Rmax=[320×3.625+1.1×57.5×(8.485+3.625+3.625)]/(3.625+3.625)=330.27t。履帶的長度為9.18m,寬度為1.2,則履帶承壓的最大面積為:9.18×1.2=11.016m2,P=Rmax/S=330.27/11.016×10=299.8Kpa。在施工前需要對吊車行進區域做0.3~0.5m混凝土硬化,然后在混凝土中綁扎12mm鋼筋,控制間距在10cm×10cm之間,即可充分滿足該地鐵工程鋼筋籠吊裝施工要求。

綜上所述,本文結合工程實例,深入分析了地鐵施工中的地下連續墻鋼筋籠吊裝技術,在地鐵連續墻施工中鋼筋籠吊裝施工方法有很多,主要的目的是確保鋼筋籠安裝能滿足具體施工設計要求。傳統鋼筋籠吊裝比較重視吊點的布置和機械選型,而忽略了吊點質量的增加,經常發生安全事故。本文在介紹鋼筋籠吊裝重難點的基礎上,通過鋼筋籠吊裝驗算、鋼絲繩驗算、地基承載力驗算,深入分析了地鐵連續墻施工中鋼筋籠吊裝的技術要點,事實證明該項施工技術具有安全、可靠、縮短后續工序銜接時間等優點,值得大力推廣應用。

圖4 地基承載力示意圖

參考文獻:

[1]毛千明.地下連續墻鋼筋籠吊裝施工技術[J].工程技術研究,2016(8):88-89.

[2]馬勝利.拱北隧道工作井超深地下連續墻特重型鋼筋籠吊裝施工技術[J].鐵道建筑,2016(4):84-86.

[3]黃晨光,陳江偉,鄭承紅,余正祥.武漢綠地中心工程地下連續墻鋼筋籠吊裝技術[J].施工技術,2015,44(4):21-22,25.

[4]張革軍.超深超重地下連續墻鋼筋籠整體吊裝技術[J].市政技術,2014,32(S1):145-147.

[5]趙超,余劍鋒.超深地下連續墻L型鋼筋籠吊裝技術[J].廣東土木與建筑,2014,21(2):42-44,51.