汽車行業沖壓線六/七軸機器人的混線應用

文/婁源發·浙江吉利汽車有限公司

汽車整車制造過程分沖壓、焊裝、涂裝、總裝四大工藝,在這四大工藝中,沖壓是發展歷史最久、自動化集成度最高的制造工藝,現在國際先進的沖壓高速線基本都采用快速機械臂對沖壓零件進行搬運作業,快速機械臂與壓力機匹配程度高,能夠發揮機械臂與壓力機的最大效能,生產效率高。

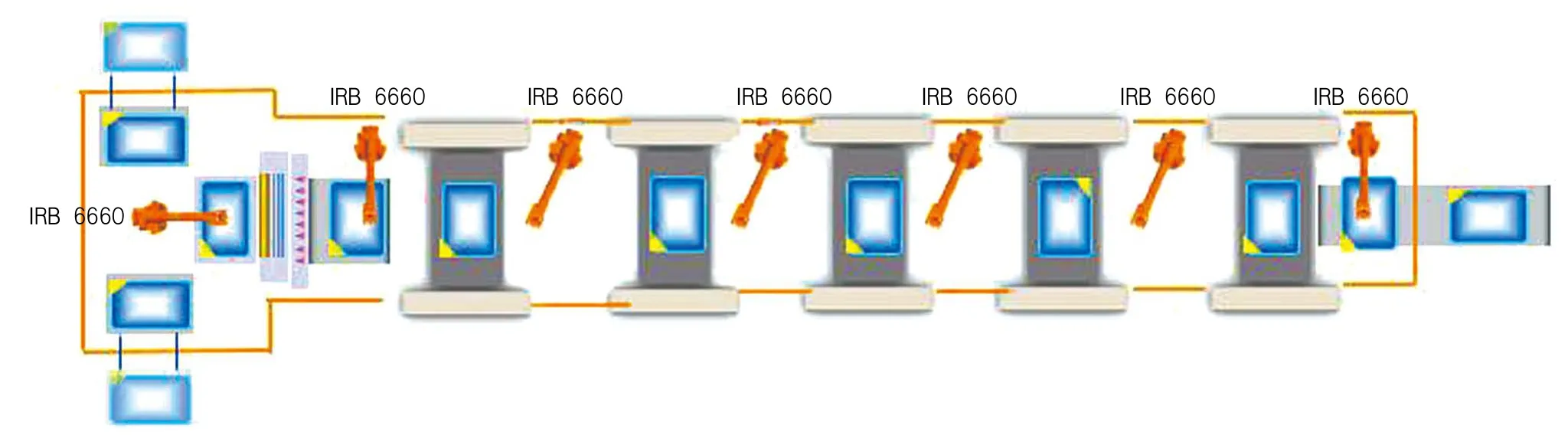

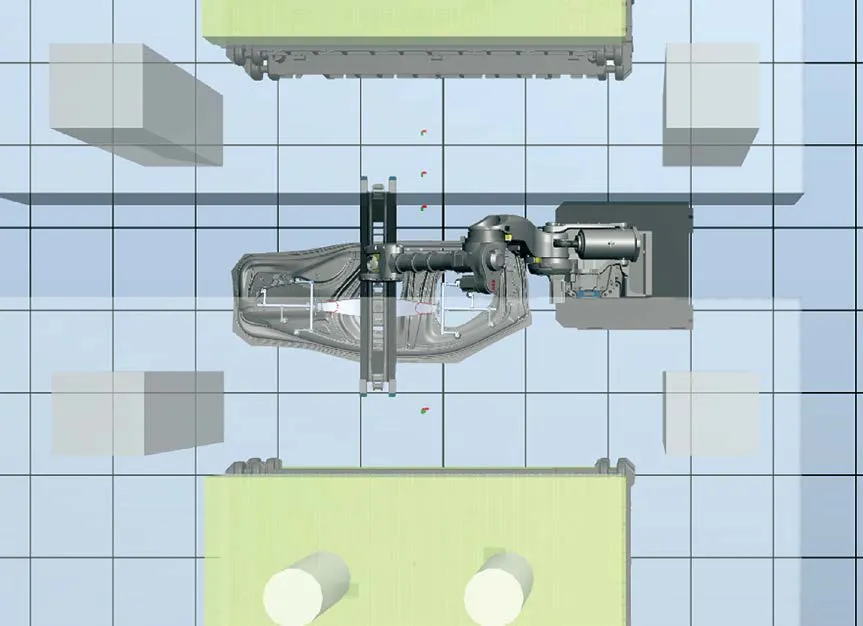

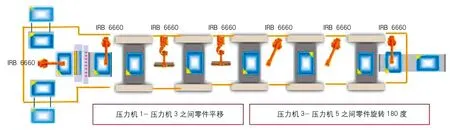

浙江吉利汽車有限公司沖壓廠自動化A線是由上海ABB公司與齊齊哈爾二機床廠負責制造的多工位沖壓自動化生產線,整線共有五個生產工序,實現沖壓件的拉延、切邊、整形、沖孔等工藝流程,零件在壓力機間的搬運采用IRB 6660六軸機器人作為解決方案,如圖1所示。

存在的問題

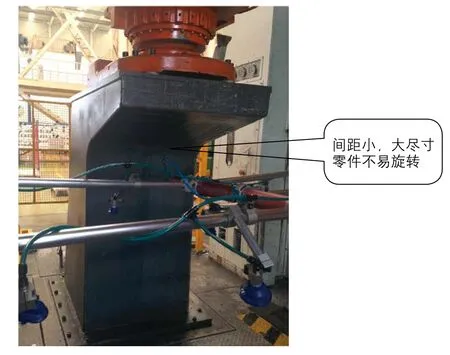

沖壓自動化A線需要生產大型零件,前三序壓力機的生產工藝分別為零件的拉延成形、料邊切除、沖孔和整形,由于零件尺寸較大,其在三序的壓力機間傳送時需要向內旋轉180°,IRB 6660機器人安裝大端拾器后與機器人底座間距較小,如圖2所示。

圖1 多工位沖壓自動化生產線

零件在旋轉過程中容易與機器人底座及本體干涉,發生碰撞,易造成零件的質量問題,影響整體的生產節拍和生產效率。隨著一模雙件和一模四件的普及以及車身零件尺寸的增大,采用六軸機器人作整線零件搬運的方式漸漸無法滿足生產需求。

圖2 IRB 6660機器人

六/七軸機器人整線應用比較

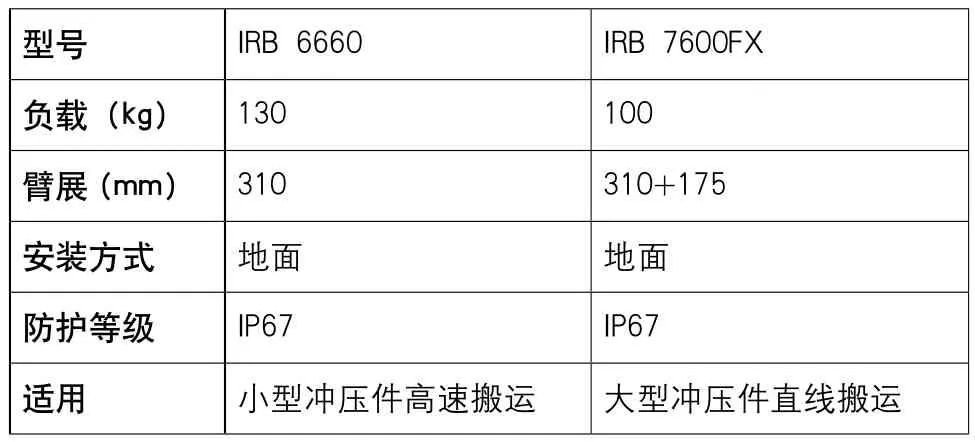

沖壓線采用的是ABB公司生產的搬運機器人,其六軸與七軸機器人的型號分別為IRB 6660和IRB 7600FX,這兩款機器人的參數如表1所示。

在沖壓件搬運作業當中,這兩種型號機器人的主要區別為搬運方式與速度。

搬運方式:IRB 6660是以零件在壓力機之間旋轉180°的方式進行搬運,適用于小型零件的生產;IRB 7600FX是以零件在壓力機之間直接平移的方式進行搬運,這種方式在生產大型零件時具有速度優勢。

表1 IRB 6660與IRB 7600FX參數對比

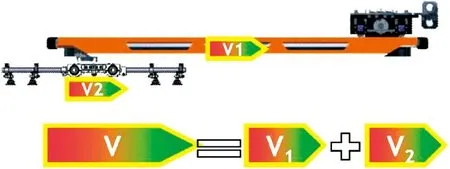

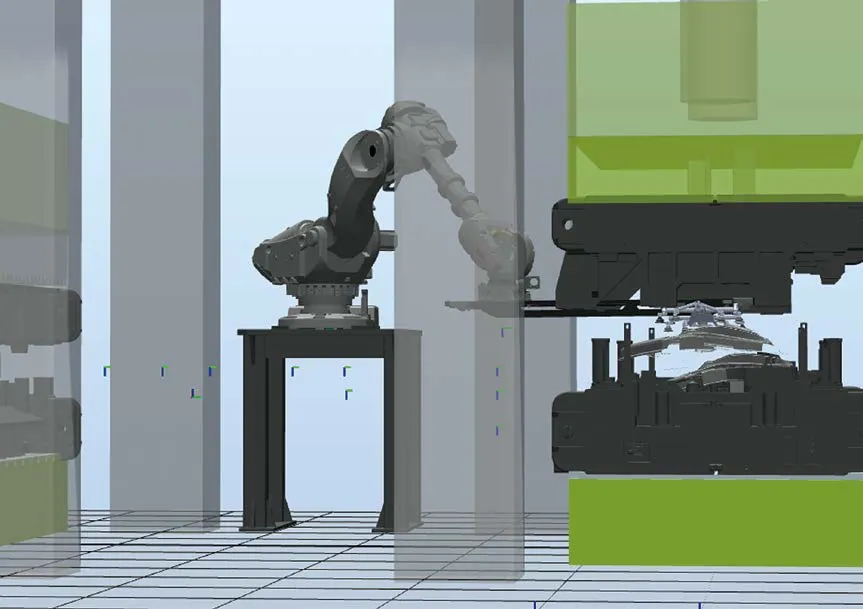

速度:IRB 6660機器人的搬運速度取決于工具坐標中心的速度,涉及六個軸間的柔性配合、六軸旋轉的速度、軌跡及姿態等因素,且需要特別注意大型零件與機器人及底座間是否干涉,速度較慢;IRB 7600FX機器人的搬運速度由兩部分組成(圖3),整體速度=工具坐標中心速度+七軸傳送皮帶的速度,因采用的是平移方式,零件不需要旋轉,速度較快。

圖3 IRB 7600FX機器人的搬運速度組成

實際應用

模擬仿真

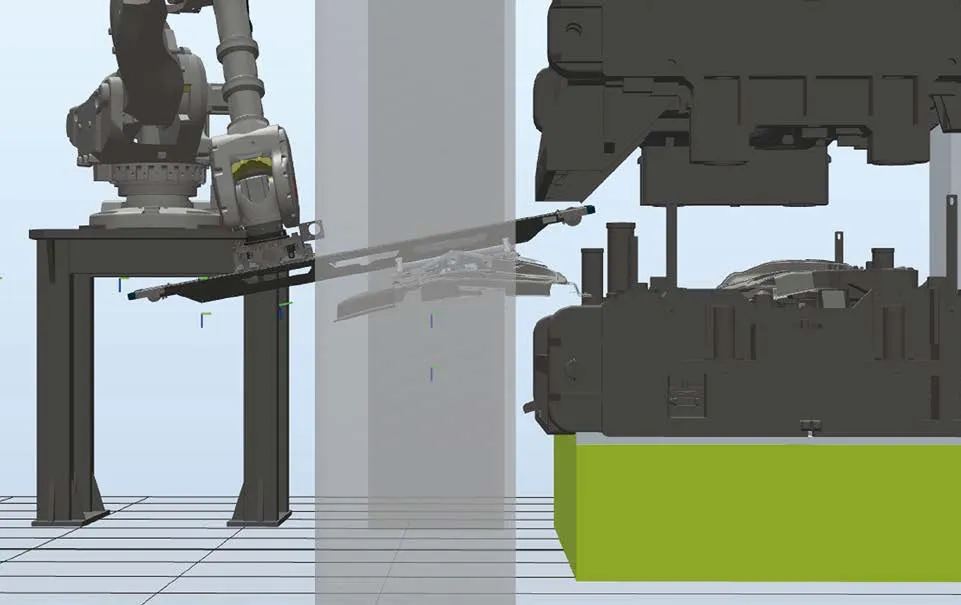

新車型整體零件尺寸變大,為了保證此次改造與新車型的匹配度,我們對新模具及新設備做了相應的模擬仿真,將整線壓力機、機器人、模具的數模導入仿真軟件,在軟件中對整線的生產進行仿真模擬,測試零件在壓力機間通過時會不會出現干涉的情況,如圖4、圖5所示。

圖4 零件在壓力機間的通過性檢查

圖5 與模具間的干涉檢查

圖6 修改后的上料示意圖

圖7 整體效果

經過仿真驗證發現,新車型零件在壓力機間的通過性上沒問題。但IRB 7600FX機器人在以正常姿態對側圍零件進行上料時,機器人七軸傳送皮帶與模具上模干涉,針對此問題,結合模具數模參數,修改機器人的上料姿態和軌跡。通過反復試驗,七軸機器人以一定的傾斜角度將板料搬運至模具內,最終使機器人能夠順利地進行側圍零件的上料作業(圖6)。

技術改造

沖壓自動化A線改造涉及5臺壓力機間的4臺機器人及底座。針對前兩序零件尺寸較大的搬運作業,采用IRB 7600FX機器人,運用零件平移的搬運方式對零件進行快速搬運,相應的機器人底座需要進行修改,IRB 7600FX的活動范圍更大,柔性更高,為保證機器人的靈活度,底座高度做100mm的降低;針對后幾序零件,料邊基本已在前兩序完成切除,故零件尺寸相對較小,原有IRB 6660機器人就能夠滿足快速搬運的要求,機器人不做更換,由于新車型模具高度偏高,底座高度相應增高100mm.,改造的整體效果如圖7所示。

改造效果

對沖壓線進行七軸機器人改造后,經過半年多時間的生產檢驗,設備故障率低,有效地保障了整體生產的穩定運行,且在一定程度上提升了整線的生產節拍,保障了新車型的順利投產,為傳統的六軸機器人沖壓線提高生產效率提供了新的思路。