關于汽車覆蓋件上側翻整模具的設計

文/裴嘉龍·天津汽車模具股份有限公司

近年來,國內外各大汽車制造企業都將車身外形的設計和制造能力作為衡量汽車,特別是轎車車型開發水平的重要標志,為此,世界各國均投入了大量的人力和財力開展汽車覆蓋件設計及其制造技術的研究與開發。同一般沖壓件相比,覆蓋件具有材料薄、形狀復雜、結構尺寸大和表面質量要求高等特點,因此各大汽車制造企業對于覆蓋件的工藝設計和沖模結構設計都有著越來越高的要求。各種覆蓋件的沖壓工藝越來越復雜,也導致一些比較復雜的結構形式越來越多的出現在當今的模具結構設計中。本文針對上側翻整,這種相對不常見的沖壓工藝,總結了幾種特殊的結構形式,并加以分類和分析,供模具結構設計人員參考。

非標斜楔機構在模具設計中的簡單分類

汽車沖壓模具中經常使用的非標機構根據斜楔功能不同分為兩大類。

第一類斜楔:直接完成成形或沖裁等工作內容的斜楔,稱為工作斜楔。其中,滑塊在上模、驅動器在下模的稱之為吊楔。反之,滑塊在下模、驅動器在上模的斜楔稱之為側楔。

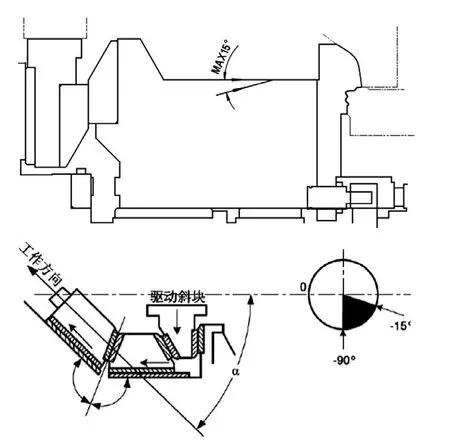

第二類斜楔:為輔助產品的取放等設計的斜楔,稱為輔助斜楔。滑車根據驅動位置的不同分為推動式驅動(圖1)和拉動式驅動車(圖2)兩種,根據復雜程度的不同分為一級滑車和二級滑車。另有一種特殊的滑車結構為旋轉斜楔(圖3)。

圖1 推車(在回退角度大于15°時需要采用二級驅動)

圖2 拉車

圖3 旋轉機構(滾軸)

上側翻整類零件的工藝內容由于沖壓方向并非垂直,上側翻整的模具都是采用斜楔機構來完成沖壓工藝內容的,翻整角度大于15°的往往更是采用二級驅動的斜楔機構。對于背門外板上段的上側整形和上側翻孔等工藝內容,在模具開模之后,由于制件產生負角,同樣需要輔助斜楔來完成生產時的取放件要求。在上側翻整模具的結構設計中,經常需要各種斜楔機構配合到一起,對于斜楔機構的行程分配和結構設計往往需要更高的要求。

上側翻整工藝內容在生產中的應用

由于各傳統主機廠和眾多新能源汽車廠對于車型的開發越來越深入,導致如今的車身各沖壓件的產品造型也越來越特殊,再加上各廠家對于模具成本的控制導致生產工序的壓縮,各種復雜的沖壓工藝排布也逐漸出現在當今的汽車沖壓模具中。

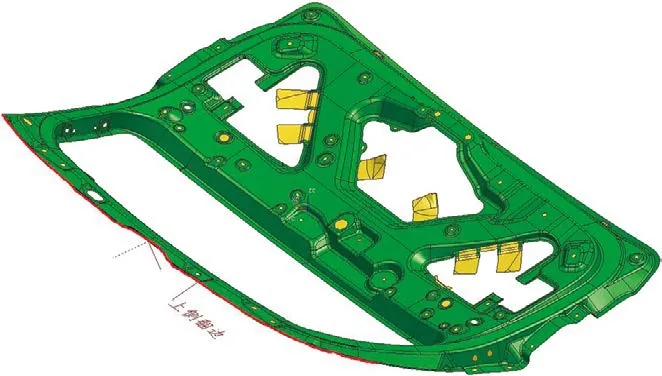

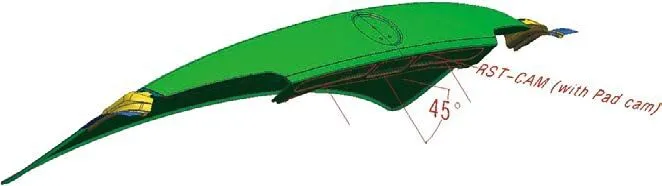

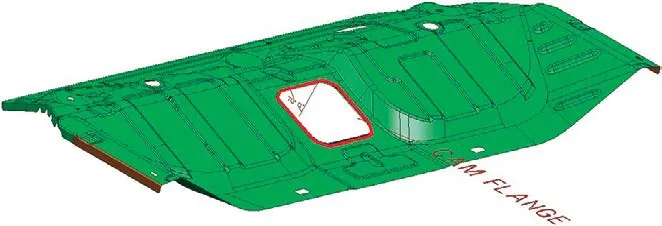

模具中常見的側向翻整作用方向一般都是從上向下、從外向里的,但由于特殊的工藝排布,很多產品只能采用相反的側翻整方向,比如型面斜度較大的背門內板(圖4)、背門外板(圖5)、地板中的一些翻孔(圖6),還有一些特殊的梁架件(圖7)。

幾種上側翻整模具結構設計的介紹與分析

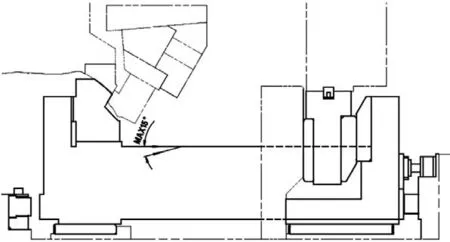

⑴無負角上側翻邊,如背門內板。

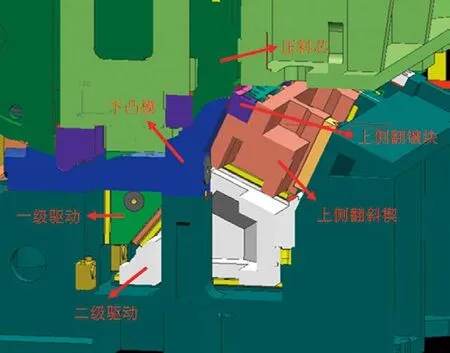

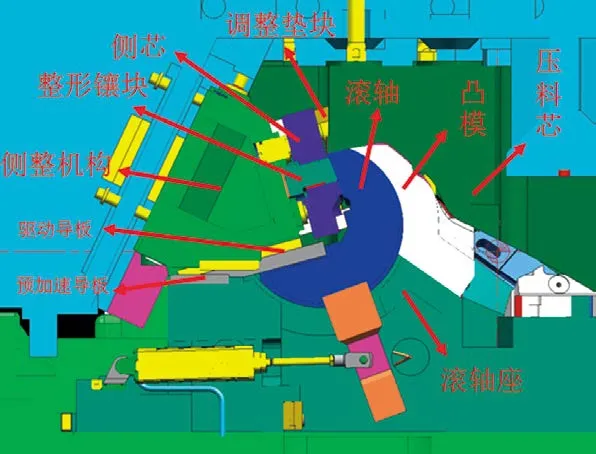

此類模具應用于由內向外的上側翻邊,此類翻邊并不產生取件負角,但是由于翻邊角度比較大(大于15°),無法實現一級驅動,所以采用二級驅動的方式,安裝在上模的一級驅動推動二級驅動滑車水平移動,二級驅動滑車驅動上側翻斜楔沿工作方向運動,完成上側翻邊,其結構形式如圖8所示。此類機構設計的時候需要注意以下幾點:

圖4 背門內板上側翻邊

圖5 背門外板上段上側整形

圖6 地板上側翻孔

圖7 梁件上側翻邊

1)材質相關。上側翻邊鑲塊屬于翻邊中的包容部分,材質一般為空冷鋼,所以需要在上側翻機構上拆出一排鑲塊。

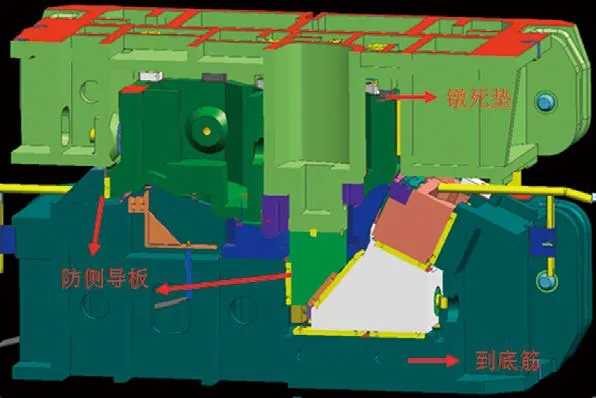

2)受力相關。上側翻斜楔與二級驅動之間要有導板滑配,以便上側翻邊的反作用力能夠向下傳遞。同樣的,二級驅動與下模本體之間也要布置一排導板,而且導板下方要有到底筋支撐。這樣一來,側翻鑲塊的反作用力,一級驅動、二級驅動、上側翻斜楔之間的驅動力都能夠傳遞到機床上。壓料芯由于同時又作為上側翻機構的被包容部分,與上模之間需要均勻布置鐓死墊。同時,為了抵消運動及成形過程產生的側向力,壓料芯和一級驅動都需要跟下模本體之間設置防側導板,如圖9所示。

圖8 上側翻整模具結構

圖9 上側翻整模具的受力情況

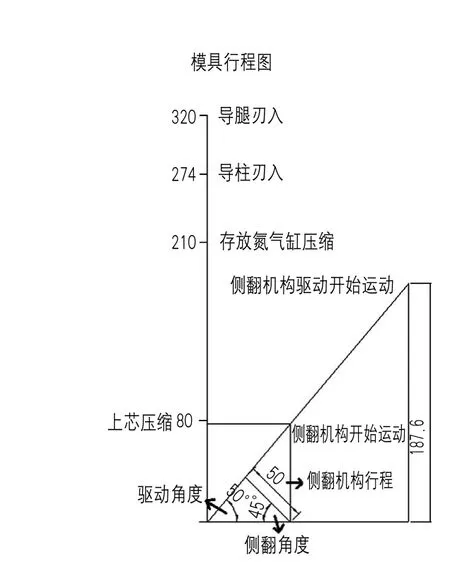

3)行程相關。上側翻整機構看似與普通側翻滑車運動相似,不過行程安排卻正好相反。上側翻機構在翻邊鑲塊觸料之前,需要壓料芯預先到位,且壓料芯氮氣缸的初壓力需要大于上側翻邊的成形力與向下工作內容的壓料力之和。

⑵負角在下模的上側翻邊、整形,如背門外板上段。

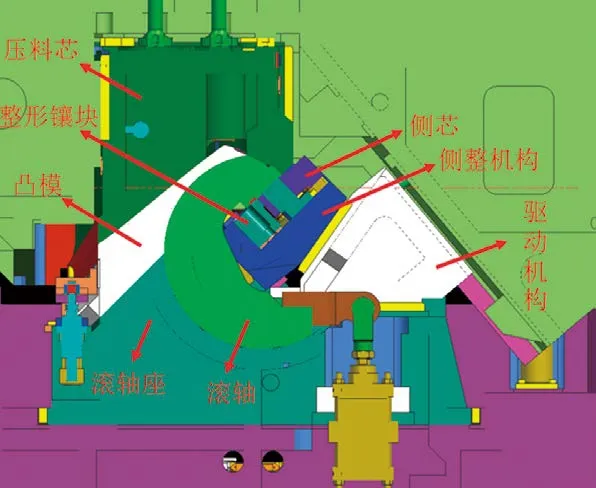

此類產品呈幾字形,之前的側翻序翻出長約80mm左右的法蘭,此序需在長法蘭邊上面側整出所需要的形狀,用來加固制件。由于制件的特殊形狀,模具結構包括以下幾個特點:

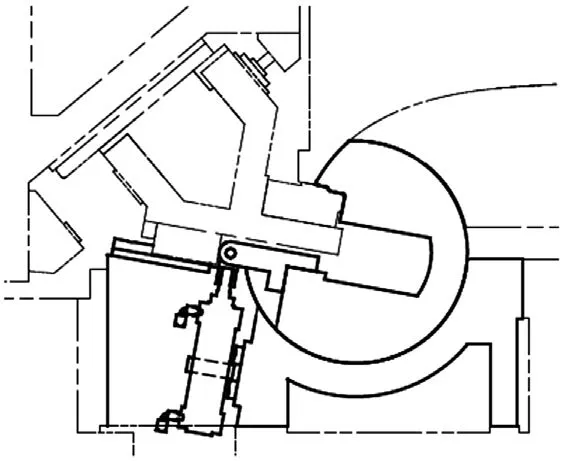

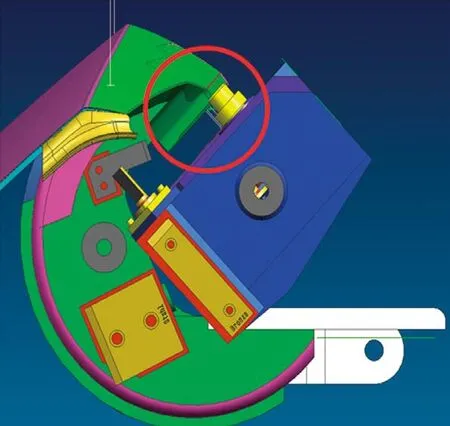

1)由于設計輔助滑車行程過大且凸模強度不足,故只能采用旋轉斜楔避讓取放件負角。

2)上側整機構按照工作角度,15°以下的可以采用一級驅動機構(圖10),大于15°的則必須采用二級驅動機構(圖11)。

圖10 側上整角度小于15°

圖11 側上整角度大于15°

3)上側整角度小于15°的機構,由于是一級驅動機構且向上側方運動,故如果結構允許,盡量設置預加速導板,避免上側整機構運動時承受過大的沖擊和磨損。

4)由于制件的特殊形狀,在正壓料芯之外,還需要在上側整機構上安裝側壓料芯輔助壓料,在整形鑲塊觸料之前,正壓料芯需壓住板料,且正壓料芯先于側壓料芯。在結構允許的情況下,最好在正壓料芯、側壓料芯與滾軸之間設置調整墊塊,以方便現場調試。

在設計此類模具的過程中,需要注意以下幾點:

1)滾軸驅動導板需要足夠的長度以確保在氣缸失效的情況下,滾軸機構也能順利旋轉到工作位置,避免模具閉合時由于滾軸不在工作位置而導致模具損壞,所以驅動機構一定要放到上模,驅動導板也需要一定的厚度以確保其剛度和強度(圖12)。

圖12 滾軸驅動導板需要加長

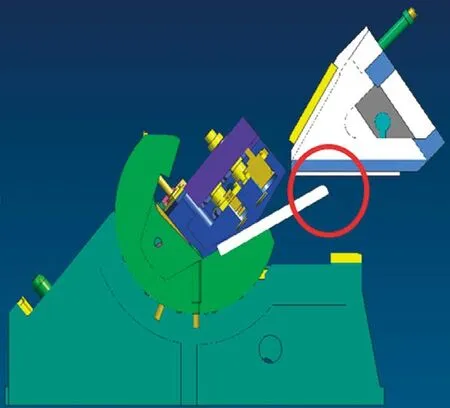

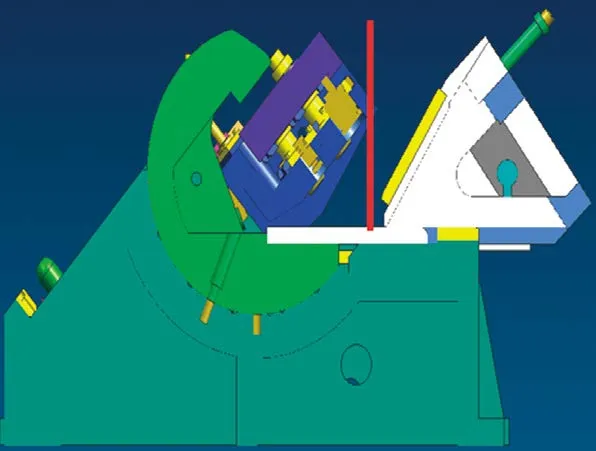

2)驅動機構將滾軸驅動導板壓到底之后開始水平運動,為了確保運動過程中驅動機構不與回程狀態的上側整機構干涉,所以在接觸機構之前需要一段空行程,以確保開模時驅動機構可以順利退出(圖13)。

3)由于上一序側翻的長邊可能存在回彈,回彈量有可能達到20mm左右,所以側翻機構需要足夠的行程以確保放件的時候,制件不會和上側整機構干涉,注意此處側壓料芯處于回程狀態,制件與側壓料芯的距離=機構行程-側壓料芯行程(圖14)。

圖13 驅動機構需留空行程

圖14 側芯與制件保持安全距離

4)在側壓料芯壓料之前,一定要確保正壓料芯已經將制件壓住,考慮到制件可能回彈,正壓料芯的行程需要大于側翻滑車的Z向行程(圖15)。

5)由于上側翻機構的結構需要,機構沿工作方向運動的時候需要在滾軸里面放置兩個導板,而且在滾軸運動過程中不得與其干涉(圖16、圖17)。

⑶負角在上模的上側翻邊、整形,如地板上側翻孔。

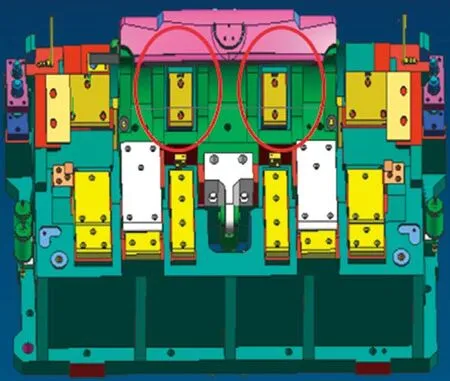

此類模具采用側翻機構和上下壓料芯相結合的形式(圖18),模具的結構特點和設計過程中需注意的問題如下:

圖15 上側整形模具行程圖

圖16 機構導板

圖17 避免滾軸與機構導板干涉

圖18 上側翻孔模具結構

1)上側翻孔之后,制件會卡在翻孔凹模當中,開模的時候被帶起,所以翻孔凹模需要使用退負角機構。

2)上側翻孔位置在產品的中間位置,在外側設置驅動,會導致下壓料芯和凸模強度過低,且會大大增加上壓料芯和上模退負角機構的行程。所以,模具設計時將上側翻孔機構通過退料螺釘掛在下壓料芯上,通過下壓料芯的運動,完成上翻孔動作。

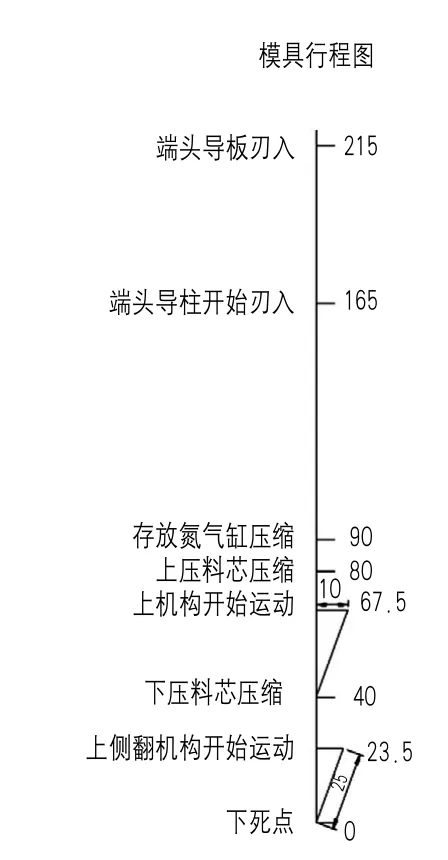

3)模具行程分配需要嚴格按照各部分的運動過程分布。上壓料芯先壓縮,退負角機構接觸上壓料芯驅動導板運動到工作位置,然后上壓料芯鐓死,擠壓下壓料芯向下運動,掛在下壓料芯上的上側翻孔機構接觸下模本體驅動導板,向上運動完成翻孔(圖19)。

圖19 上側翻孔模具行程圖

4)上下壓料芯都需要跟機構完成滑配,所以在壓料芯之間增加錐形墊塊用以抵消側向力。

5)上側翻孔機構在安裝拆卸的過程中需要將下壓料芯翻過來,將機構吊進下壓料芯型腔中與下壓料芯導板滑配,再整體翻轉過來放進下模本體當中,所以在下壓料芯上需要設置裝模蓋板,防止機構在下壓料芯翻轉的過程中掉落。

結束語

面對如今形狀越來越復雜的產品和越來越高的客戶要求,在結構設計中,一定要注意化繁為簡,再復雜的結構形式也是由一些簡單的機構組合而成。把各種機構拆解開來,哪個先動,哪個后動,行程分配是否符合沖壓工藝的要求,各個機構在運動的過程中產生的側向力是否能夠抵消,把這些問題都想清楚,模具結構設計也就變得簡單了。