某車型副車架材料的斷裂失效分析

崔恩有,孟憲明,吳 昊

(1.中國汽車技術研究中心 寧波汽車零部件檢測中心,浙江 寧波 315000;2.中國汽車技術研究中心 汽車工程研究院,天津 300300)

汽車副車架是汽車上非常重要的結構件, 為滿足不同車型的要求或提高副車架性能, 新產品不斷被開發。鑄造與焊接工藝在汽車零部件的制造過程中運用廣泛,鑄造的質量將直接影響到零部件的疲勞壽命與失效模式。而試驗品正確的失效分析將有利于新型產品的開發與更好的應用[1-5]。

1 失效情況分析

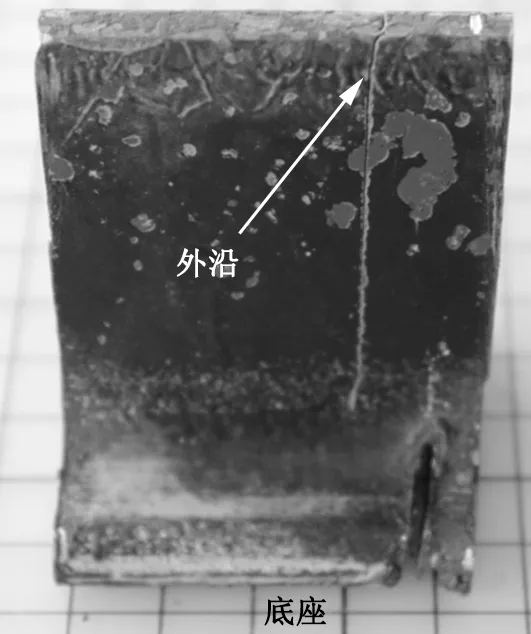

某車型開發的副車架厚度為2 cm,選用鑄造成型工藝。在道路試驗中,在副車架鑄鐵件上出現了萌生斷裂的裂紋(見圖1);同時在表層出現了明顯的裂口。由圖1可見,裂紋長度從外沿幾乎到達底部;試塊表面覆蓋紅色底漆和黑色面漆,部分黑色面漆脫落;在試塊外沿面,部分漆脫落并有明顯銹跡。基于以上宏觀斷裂特性,對試塊開展斷口分析、球化石墨等級檢驗和硬度檢驗。

圖1 副車架裂紋產生實物圖

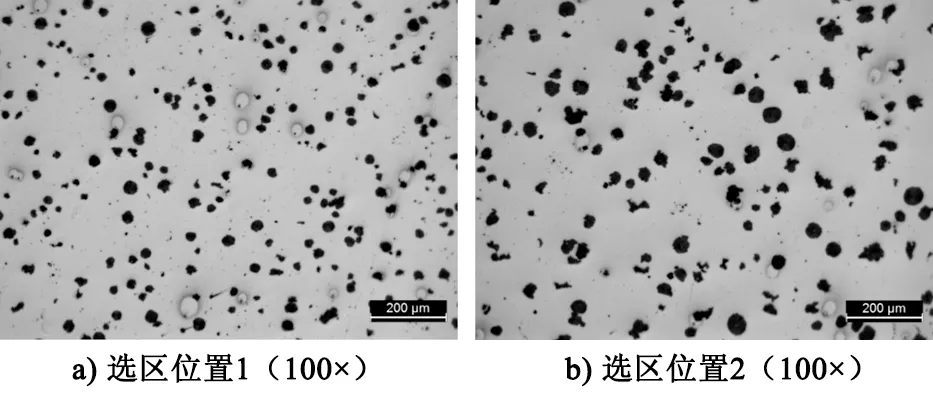

1.1 球化等級與硬度檢驗

鑄件的開裂與其中石墨的形態及分布密切相關,本文采用金相分析方法對球化等級與硬度進行檢驗。對上述副車架上的球化鑄鐵進行取樣、打磨與拋光處理,在金相顯微鏡下隨機選取4個視場的照片,以觀察球墨的等級分類,其典型照片如圖2所示。由圖2可以看出,石墨由球狀和不規則顆粒狀態組成,根據GB/T 9441—2009可知,其球化的等級為2~3級;另外,在鑄鐵金相分析的組織中未發現明顯的氣孔,組織較為致密。因此,初步推斷斷裂的產生不是由內部組織氣孔和球墨的不均勻性導致的。

圖2 球化石墨形貌圖

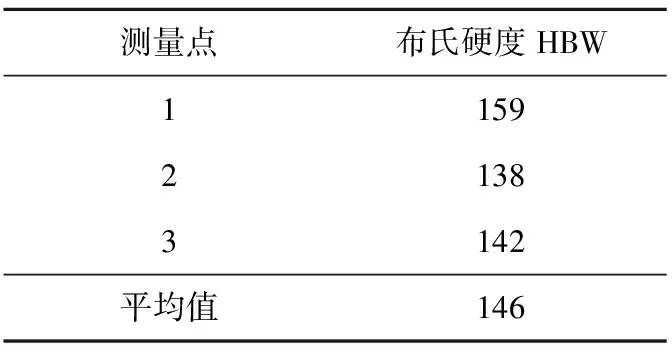

取斷口附近的試樣作為布氏硬度的分析樣片,布氏硬度的分析結果見表1。結合球墨分級的分析結果可以看出,硬度差距不大,組織均勻性很好,因此推斷斷裂的原因不是由內部組織缺陷或組織不均勻性導致的。

表1 布氏硬度檢驗

1.2 裂紋與斷口分析

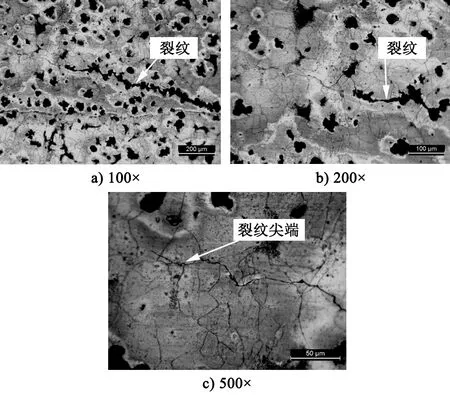

1.2.1 清洗后斷口裂紋金相檢驗

在副車架裂紋處取出一試塊進行宏觀檢驗發現,裂紋長度約為55 mm。將試樣最底部切除,并打磨開裂表面,用金相觀察裂紋擴展方式,結果如圖3所示。從圖3可以看出,裂紋從外表面產生, 箭頭所指為裂紋源, 在零件受力過程中裂紋向內部呈放射狀擴展。斷裂過程是由裂紋源引起裂紋, 隨后進一步擴展, 到達一定程度后, 零件在受力過程中被快速撕裂, 導致完全斷裂。另外,根據裂紋尖端金相照片可知,該材料由球狀石墨和鐵素體組成,低倍放大表明,裂紋擴展過程中穿過了球狀石墨;高倍放大表明,其開裂方式為穿晶開裂。

圖3 送檢樣品裂紋尖端金相照片

1.2.2 清洗后斷口形貌SEM分析

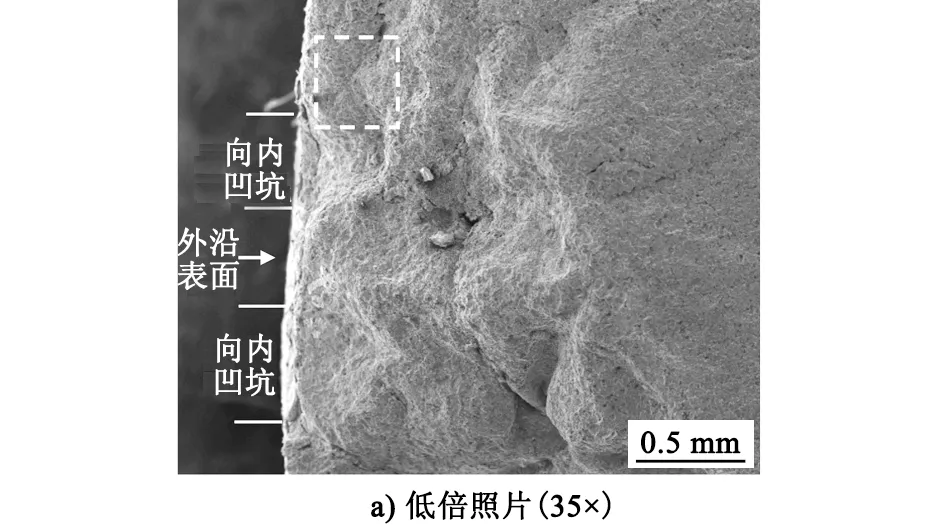

將清洗后的2塊斷口試塊小心拼合,觀察外沿宏觀特征(見圖4)。由圖4可以看出,在外沿中部的裂紋處發現有坑;而外沿的倒角處沒有明顯的缺陷。清洗后斷口呈現灰色、略顯紅色,在外沿一端凹凸不平,靠近外沿的表面還有較小的凹坑。

圖4 清洗后斷口宏觀照片

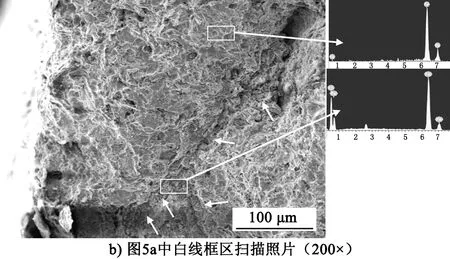

選取圖4中的A和B等2個區域觀察斷口形貌,清洗后圖4中斷口A區的掃描電鏡和能譜檢測結果如圖5所示,在低倍放大下可發現,2個從外沿表面到基體內部的凹坑,其尺寸為400~800 μm;在凹坑底部和側面還有二次裂紋。對圖5a中一個凹坑底部的二次裂紋放大可知,二次裂紋中還含有氧化物,如圖5b中箭頭所指區域和能譜結果所示;而沒有二次裂紋的能譜檢測結果表明,經清洗后僅測出鐵元素。從裂紋的相貌可以看出,裂紋擴展較快。在靠近A區域,斷口呈明顯的韌窩狀,是撕裂的斷口特征,屬于瞬斷區。斷裂過程是由裂紋源引起裂紋,隨后進一步擴展,到達一定程度后,零件在受力過程中被快速撕裂。

圖5 圖4中A區形貌掃描電鏡和能譜

對圖4中斷口選區B的掃描電鏡分析結果如圖6所示。其中,黑色為球狀石墨,灰色為鐵素體區,在鐵素體區還能發現韌窩和撕裂的痕跡,表明斷口呈現韌性開裂特征,從而可以推斷出,裂紋擴展區由石墨和帶后韌窩及撕裂痕跡的鐵素體組成。

圖6 圖4中B區掃描照片

2 結語

通過對副車架材料的宏觀斷口、組織、斷口形貌與硬度的綜合分析,得出如下結論:該車型副車架的顯微組織為球化等級為2~3級,硬度為142 HBW的球墨+鐵素體組織結構,宏觀裂紋長約為55 mm,裂尖擴展方式為穿晶斷裂;斷口形貌掃描電鏡和能譜分析表明,在外沿中部的損傷處有凹坑,在凹坑底部和側部還有二次裂紋;裂紋擴展區由石墨和帶后韌窩及撕裂痕跡的鐵素體組成;副車架的開裂起始于外沿中部的損傷凹坑處,然后在局部應力和腐蝕環境作用下發生擴展;而裂紋的起源與外力沖擊下的損傷有直接關系。

[1] 胡世炎.機械失效分析手冊[M].成都: 四川科學技術出版社,1989.

[2] 劉正義,吳連生,許麟康,等.機械裝備失效分析圖譜[M].廣州: 廣東科技出版社, 1990.

[3] 陶正耀.鋼件脆性斷裂失效分析[C]//失效分析論文集.上海: 中國機械工程學會材料分會,1984.

[4] 陳南平.機械零件失效分析[M].北京: 清華大學出版社,1988.

[5] 丁毅,錢發,陳剛. 電機軸疲勞斷裂失效分析[J].金屬熱處理, 2001(12):25-27.