汽油發動機呼吸系統影響因素對比研究

孫大為 江濤

安徽江淮汽車集團股份有限公司技術中心 安徽省合肥市 230601

1 引言

發動機呼吸系統又稱曲軸箱通風系統。發動機運轉時,燃燒室的高壓可燃混合氣和已燃氣體,通過活塞組與氣缸之間的間隙漏入曲軸箱內,稀釋機油,降低機油的使用性能,加速機油的氧化、變質和增加消耗;水氣凝結在機油中,會形成油泥,阻塞油路;酸性的氣體混入潤滑系統,將導致發動機零件的腐蝕和加速磨損。為防止曲軸箱壓力過高,延長機油使用期限,減少零件磨損和腐蝕,防止發動機漏油,必須實行曲軸箱通風。

本文通過對比試驗,對影響發動機呼吸系統性能的兩個重要因素進行研究,從多種設計方案中選擇最優方案,以達到最佳的呼吸系統油氣分離效果,對汽油機呼吸系統設計開發具有一定指導意義。

圖1 汽油發動機缸蓋護罩結構圖

圖2 預分離與精分離結構圖

圖3 PCV閥工作原理圖

2 呼吸系統結構簡介

汽油機呼吸系統結構主要采用為集成式缸蓋護罩,分為空濾側和PCV閥側油氣分離結構,低負荷時空濾側補充新鮮空氣,氣體從PCV閥側進入進氣歧管;渦輪增壓器工作后PCV閥關閉,氣體直接進入空濾后端,如圖1所示。

兩側的油氣分離相同,分為預分離與精分離,油氣經過預分離擋板后,大顆粒的油滴被孔板阻擋回到油底殼中;經分離后油氣通過小孔加速撞擊到撞擊擋板上,油滴回到曲軸箱中,如圖2所示。

在曲軸箱強制通風系統中,氣體通過預分離與精分離后需經過PCV閥回到進氣系統中,而PCV閥的功能是根據發動機工況的變化而自動調節進入氣缸的曲軸箱內的氣體的流量,具體調節過程如下:

(1)當發動機怠速或小負荷時,進氣歧管真空度很大,竄入曲軸箱的氣體很少,所以PCV閥開度雖小,也足以使曲軸箱內的氣體流出。

(2)當發動機中、低負荷時,由于進氣歧管真空度比怠速時還小,在節氣門部分開度下的發動機負荷比怠速時大,竄入曲軸箱的氣體較多,所以較大的PCV閥開度較大才可以使所有的曲軸箱氣體被吸入進氣歧管。

(3)當發動機在節氣門全開(自然進氣發動機)或者渦輪增壓器開始工作后,由于進氣歧管壓力接近于0或者為正壓,此時PCV閥關閉,曲軸箱氣體由曲軸箱內流向空濾后。

(4)當進氣歧管發生回火時,進氣管壓力增大,以防止回火進入曲軸箱引發爆炸。當活塞或氣缸嚴重磨損時,將有過多的氣體竄入曲軸箱,這是PCV閥關閉。在這種情況下,曲軸箱壓力將會增大,曲軸箱內氣體經空氣軟管進入空濾后,再隨同新鮮空氣一起進入氣缸燃燒,如圖3所示。

3 試驗方案

本研究以某主機廠的某款國五汽油發動機為試驗樣機,發動機參數見表1,對不同呼吸系統結構方案進行對比試驗,驗證其油氣分離效果,本次試驗只以近氣測的油氣分離效果為例進行研究,該款汽油機進氣側為單層擋板分離。

表1 試驗用發動機主要參數

3.1 PCV閥驗證方案

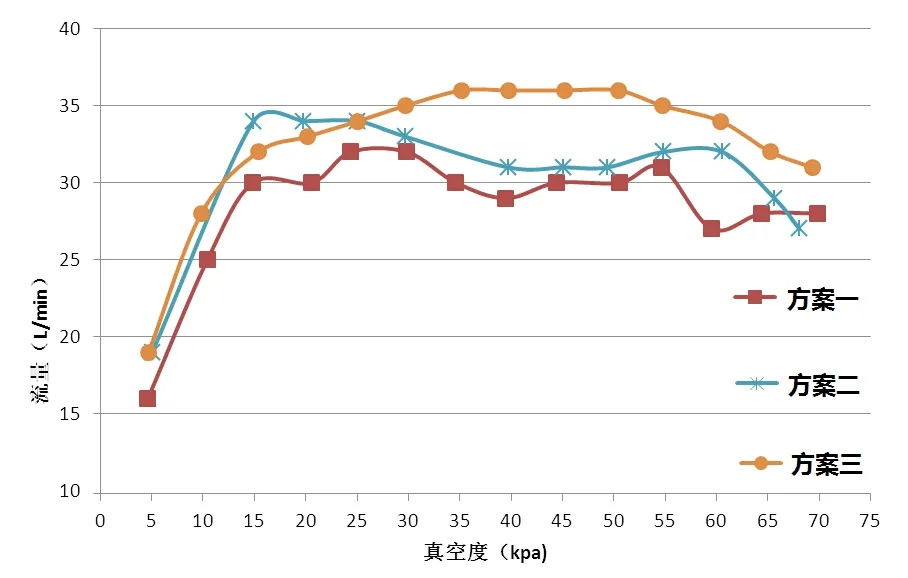

選取三種不同流量特性的PCV閥進行驗證,其流量特性如圖4所示。

圖4 三種PCV閥方案流量特性曲線

3.2 油氣分離孔板方案

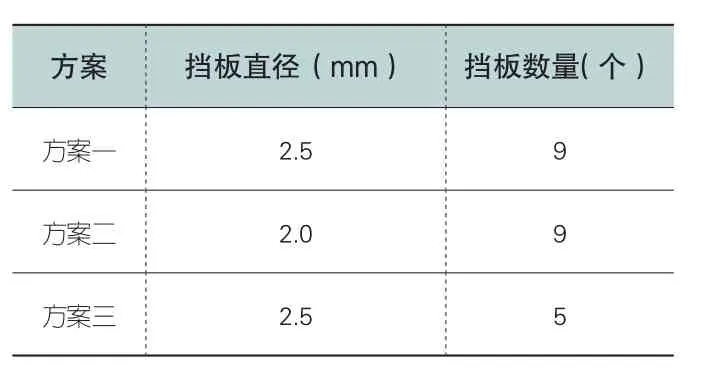

在PCV閥最優方案確定的情況下,油氣分離擋板提供三種對比方案,分別對孔板的直徑和數目進行對比驗證,如表2所示。

4 試驗工況

4.1 PCV閥方案驗證工況

為確認同一發動機轉速下,不同進氣壓力下,PCV閥對竄油量的影響,分別包含PCV閥流量最小、最大、接近全關的工況,如表3所示。

表2 三種孔板對比驗證方案

表3 不同進氣壓力試驗驗證工況

4.2 孔板驗證工況

對不同孔板方案,在PCV閥流量最大時,進行呼吸系統竄油量試驗,驗證工況如表4所示。

表4 孔板試驗驗證工況

表5 不同進氣壓力各工況竄油量結果

5 試驗結果及分析

5.1 PCV閥方案驗證結果

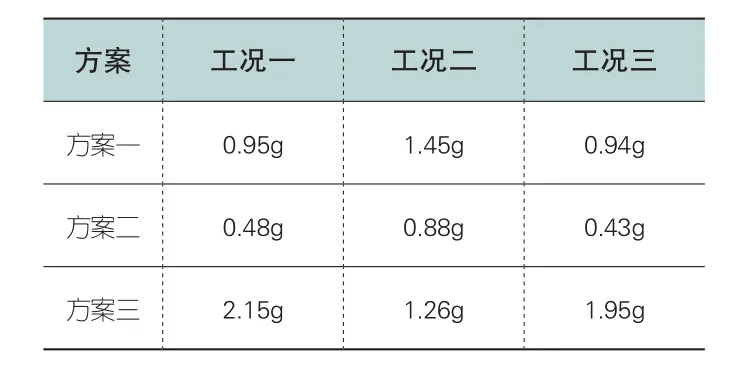

同一發動機轉速,不同進氣壓力下,三種PCV閥方案竄油量結果如表5所示。

試驗結果表明不同流量特性的PCV閥對油氣分離效果影響很大,而方案二對近氣側油氣分離效果最佳。

分析發現,方案三在工況二下,發動機本體的活塞漏氣量在12L/min左右,但是PCV閥的流量已達到44L/min,經過油氣分離器的實際流量相當于200%活塞漏氣量,甚至更大。通過油氣分離器的流量增加到一定程度后,會影響油氣分離的效率,因此,PCV閥的流量嚴重影響了油氣分離效果。

5.2 孔板方案驗證結果

在PCV閥最優方案確定的情況,確認不同孔板方案能否進一步優化油氣分離效果,三種孔板方案竄油量結果如表6所示。

表6

試驗結果表明,不同孔板方案可以進一步優化油氣分離效果,而方案三竄油量惡化的主要原因為油氣分離流通面積變小,壓損變大后,回油不暢。而方案二孔板的直徑和數量最優。

6 結語

本文對影響汽油發動機呼吸系統油氣分離效果的兩個因素進行分析,采用對比試驗的方法,驗證了PCV閥流量特性和分離孔板的數目和直徑是影響呼吸系統油氣分離效果的兩個關鍵因素,同時通過試驗確定了油氣分離最佳方案。