基于全生命周期談汽車整車研發項目的全過程管理策略與具體應用

張亮亮

重慶晟凱汽車科技有限公司 重慶市 400020

伴隨我國汽車制造業的飛速發展,中國已在全球范圍內發展最快的汽車市場中躋身前列,而現如今汽車產業的競爭局面日漸呈現出白熱化的趨勢,產品的開發周期在不斷壓縮中已達到極限,產品的更新與上市速度日漸加快,導致汽車企業的資金、資源等受到多重局限。在此情況下,汽車企業應當著重意識到項目管理的重要作用,在整車研發項目中將該管理模式進行系統運用,為汽車研發系統工程的順利運行提供根本保障。

1 汽車整車研發項目管理的主要范疇

1.1 項目管理的必要性與意義

首先,項目管理可以有效規避以往的信息孤島問題,借助矩陣式的管理組織結構,圍繞組織與工作兩條主線,有效實現多個部門的統一管理,確保能夠將各個部門所承擔的責任與義務進行明確劃分,實現各部門之間信息交流溝通的流暢性,從而推進各項業務的順利開展。其次,項目管理可以有效改善汽車研發過程中的人力資源管理問題,借助強有力的團隊組建實現人力資源的合理調配,將管理計劃進行明確分配,也能夠及時把握各個工作的匯報情況,提升執行效率。最后,項目管理可以加強成本與質量管控,汽車整車研發項目橫跨了多個業務部門、涉及到諸多資金問題,而項目管理可以有效實現成本目標范圍的把控,借助評審、監控等體系結構進一步確保質量可靠,為汽車企業的經濟效益提供良好的保障。

1.2 項目管理主要范疇

要想切實針對汽車整車研發項目執行全過程管理,應當確保將項目管理的主要范疇進行明確。具體來說主要分為九個層面:其一是整體管理,要求項目經理聯合多個部門開展密切合作,確保能夠有效運用多種手段工具達成項目開發的預期目標,借助整合力量為項目開發奠定穩固的基礎;其二是范圍管理,明確各個工作流程、強化項目管理,最大限度減少資源浪費問題;其三是時間管理,嚴格敦促項目管理依照設定階段順利執行;其四是成本管理,強化項目預算的設計,確保預算可控;其五是質量管理,應當聯合多個組織部門共同開展項目管理,完成方針、檢驗標準的鑒定,借助產品質量體系的構建確保質量可靠;其六是人力資源管理,確保各崗位人員各司其職,推動項目的有序進行與順利完成;其七是溝通管理,建立良好的溝通渠道,以便及時獲取信息資料;其八是風險管理,應當針對項目實施過程中潛在的風險進行有效把控,消除消極干擾;其九是采購管理,由專人負責整車零部件、一般材料以及相應技術服務的購買,并做好單車成本及項目預算統籌分析管理,執行采購合同管理、保有變更權利[1]。

2 基于全生命周期的汽車整車研發項目管理策略

2.1 各大汽車廠整車研發流程概述

現如今在國內外各大汽車廠的汽車整車研發項目中都普遍應用了項目管理的理論方法,然而不同汽車企業的項目管理側重點卻帶有顯著的個性化特征,為我國自主研發企業的研發流程建設提供了可靠的借鑒。

例如美國GM公司將管理作為研發流程的核心,以管理作為流程導向,圍繞用戶訴求追求研發多樣化的時尚汽車產品,建立了多技術中心、多制造工廠矩陣式的研發組織,將交付物設為評審指標,著重要求提高管理層的管理理論基礎與實踐能力,并借助知識數據庫的建設實現知識的有效傳遞[2]。

大眾汽車集團將質量作為研發流程的核心,強化質量、技術的管理導向地位,圍繞用戶訴求著力研發高技術、高質量的汽車產品,打造集中研發、分散制造的直線與矩陣相結合的管理組織模式,將技術作為評審指標,要求管理層具備較強的技術與管理能力,借助人員進行管理經驗的傳遞。

豐田汽車公司著力打造精益流程、致力于消除浪費問題,將成本作為管理導向,緊緊圍繞目標用戶群體的消費訴求追求性價比高、技術與時尚感兼具的汽車產品,圍繞市場需求進行產品的研發,將項目管理與技術作為評審指標,著重考察管理層的管理能力與技術使用情況,在結合前兩者知識庫與經驗傳遞的基礎上還額外增設了檢查表用以進行知識傳遞。

2.2 汽車整車研發項目的通用開發流程介紹

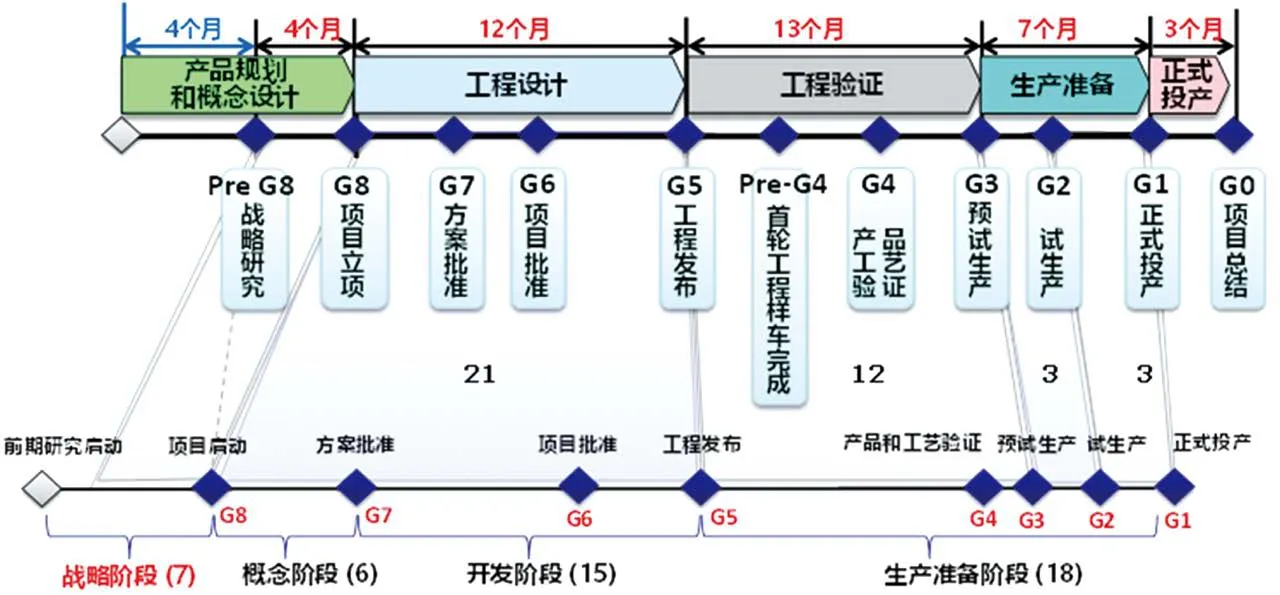

本文結合通用的GVDP開發流程和實際工作中多款車的開發經驗驗證與總結,整理出適合目前汽車行業整車研發項目的通用開發流程,主要分為產品規劃和概念設計、工程設計、工程驗證、生產準備和正式投產等五個大階段和PreG8—G0共計11個G閥點,具體開發流程如圖1所示。

第一階段是產品規劃與概念設計階段,橫跨PreG8-G8,共歷時約8個月。該階段具體內容為為產品項目的正式啟動做好前期的戰略準備工作,例如市場調研、產品策劃、確定造型方向等。在此過程中需要選取平臺與標桿車,并針對該項目的可行性展開分析,形成初始項目任務書,經由決策部門審查批準后予以發布,標志著項目正式啟動[3]。

第二階段是工程設計階段,橫跨G8-G5,共歷時約12個月。應當以項目任務書為依托,強化市場、造型、產品、工藝等方面的方案設計與指標確定,將其中的任務點進行識別與標注。接下來還應當凍結產品造型,將清單進行合理配置,制定整車的項目任務書與技術規范。最后進行產品工程開發,進行動力系統數據與性能指標的確定,進而發布設計數據,編制整車裝配工藝文件。

第三階段是工程驗證階段,橫跨G5-G3,共歷時約13個月。主要負責工裝模具的開發與制造,進行依據樣車制造與整車試驗進行最終設計認可,做好上線準備,進行相關技術與工藝文件的簽發,由管理層審核通過后進行G3開閥。

第四階段是生產準備階段,橫跨G3-G1,共歷時7個月。該階段主要負責預試生產樣車與試生產樣車的制造與驗證,完成大批量投產條件的最終確認后進行G1開閥。

第五階段是正式投產階段,橫跨G1-G0,共歷時約3個月。該階段主要進行爬坡上量,確保真正達到批量生產指標要求,進而正式進入到批量生產階段,進行項目總結。

2.3 汽車整車研發項目管理的具體內容及關鍵交付物

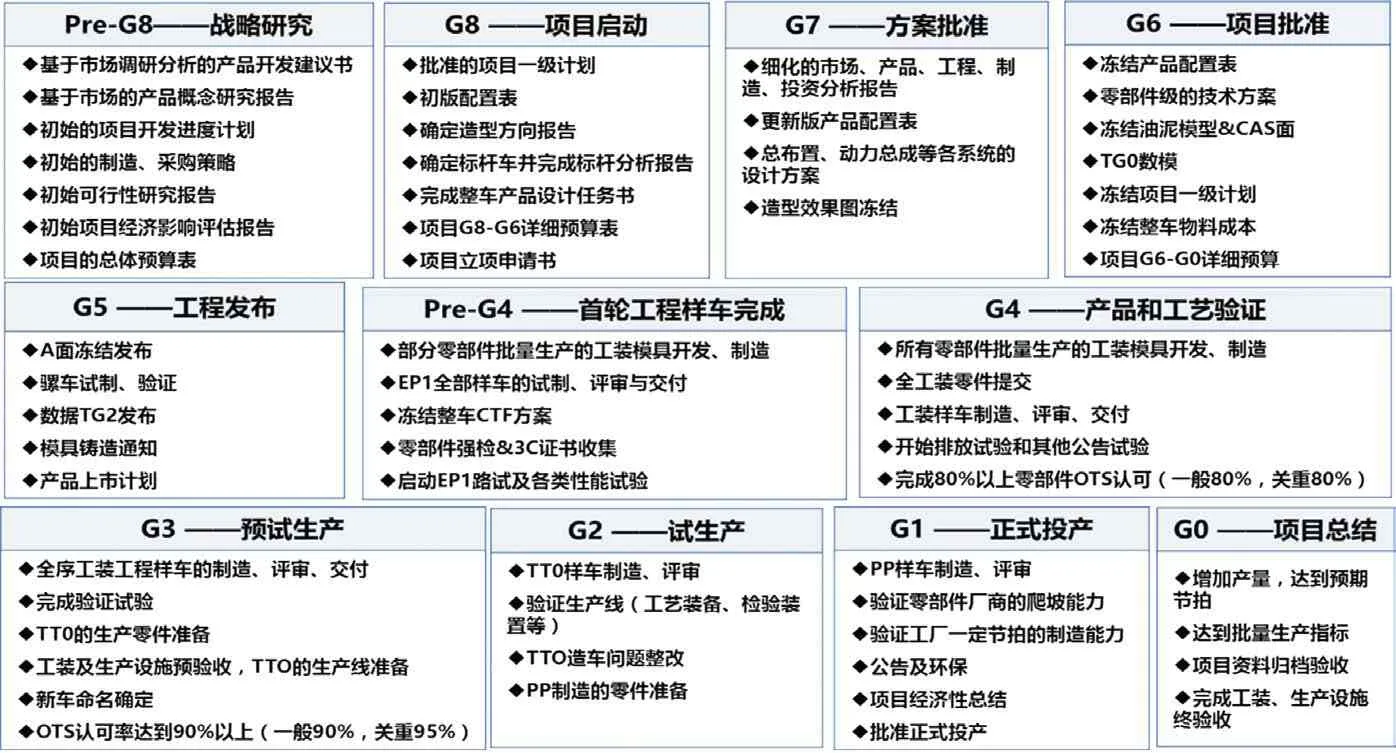

2.3.1 PreG8戰略研究

產品項目的啟動進行戰略準備和預研,主要完成市場調研,產品定位,平臺初定義,開展項目關鍵技術、經濟影響等總體評估,形成《初始可行性研究報告》。里程碑批準后啟動產品正式預研工作。

2.3.2 G8項目啟動

在該階段主要結合前期產品的戰略研究,針對整體資源、目標、成本及項目盈利能力進行綜合分析。包含產品策劃、產品定位、競爭對手分析、造型方向確定、標桿車與平臺確定等,進而形成整車開發路線,結合項目初始階段的總預算與一級計劃形成《初始項目任務書》,經由里程碑批準后正式進行項目工程開發的啟動。

2.3.3 G7方案批準

在該階段主要應當結合市場與財務項目要求,制定設計目標、騾車計劃,啟動關鍵供應商階段,完成系統設計方案,構建凍結效果圖,經由里程碑批準后正式啟動詳細開發工作,進入到論證階段。

圖1 整車開發流程圖

2.3.4 G6項目批準

在該階段需要完成油泥模型凍結、CAS面凍結及TG0數據發布,確定零部件級技術方案,凍結產品的具體方案與設計目標,進而依據公司戰略規劃與項目要求進行相應指標的評估,經由里程碑批準后正式進入開模數據釋放、模具供方招標等工作,標志著項目進程呈現為不可逆狀態。

2.3.5 G5工程發布

在該階段主要發布TG1數據,經由虛擬檢查與騾車驗證后,確認工程設計符合最終發布要求,并發布面向制造的TG2設計數據,完成全部供應商定點,經由里程碑批準后正式進入模具制造與工裝樣車試制階段。

2.3.6 PreG4首輪工程樣車完成

在此階段應當完成首輪工程樣車的制造與交付,完成部分零部件的批量生產工裝模具的開發與制造、騾車基礎標定,凍結整車CTF方案,完成零件強檢&3C證書收集,經由里程碑批準后進入第二輪工程樣車籌備階段。

2.3.7 G4產品和工藝驗證

在該階段主要負責分完成批量生產工裝模具的開發與制造、工裝樣車的制造與交付、整車及零部件重點試驗,對整車設計進行最終驗證確認,對相關零部件進行OTS階段認可,啟動相關公告試驗及申報,經由里程碑批準后進入上線預試產籌備階段。

2.3.8 G3預試生產

在該階段主要負責完成整車及零部件全部試驗,凍結最終整車設計狀態。依照工裝樣車制造和驗證結果進行初步生產線調試,完成零部件OTS階段認可及所有工程文件簽發,進而針對生產線進行綜合調試,完成工裝、設備的驗收,經由里程碑批準后進入啟動生產線正式試產階段。

2.3.9 G2試生產

在該階段主要負責進行產品增量試產工作,針對整車、零部件及工藝過程進行驗證,評估生產線總體制造能力與樣車最終生產狀態,經由里程碑批準后進入到量產爬坡階段。

2.3.10 G1正式投產

在該階段主要負責進行產品增量試產工作,針對整車、零部件及工藝過程進行驗證,評估生產線總體制造能力與樣車最終生產狀態,經由里程碑批準后進入到量產爬坡階段[4]。

2.3.11 G0項目總結

在該階段實現爬坡上量,確保完全達到并穩定保持批量生產指標,進行項目總結移交。

上述各G閥點關鍵交付物說明如下,如圖2所示。

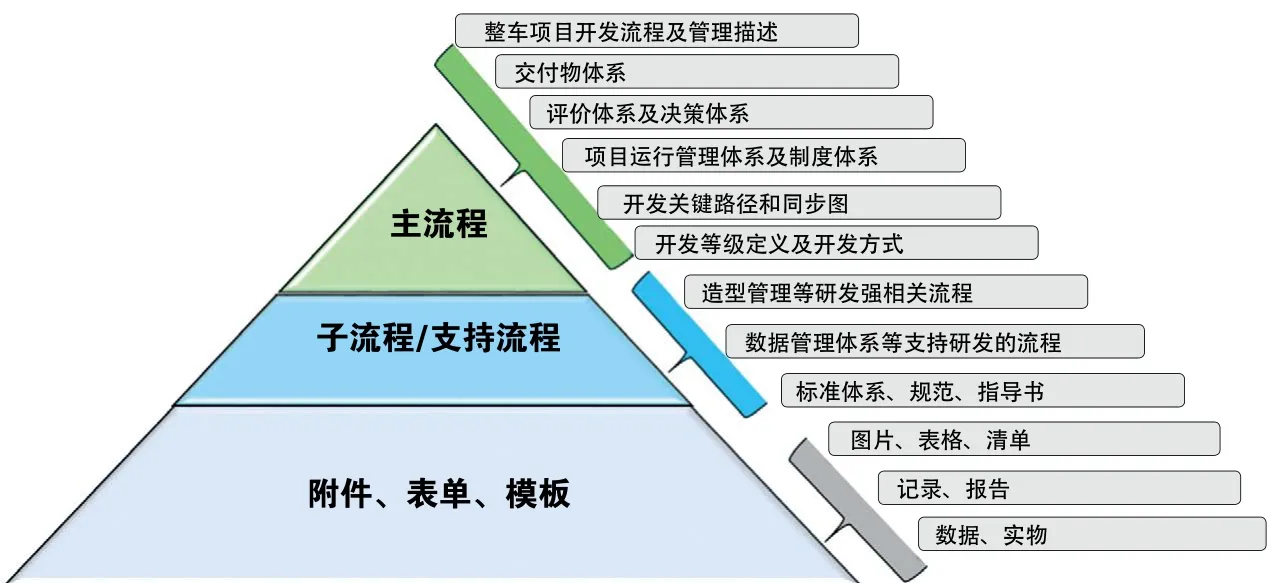

2.4 整車開發流程中各環節的綜合串聯管理

審與驗收管理,將上述整車項目開發的各個環節串聯成為一個有機整體。以整車項目開發流程作為主流程,以各責任部門分解落實的子流程作為支撐,輔以各類模板及表單附件,總體貫穿于汽車整車開發全生命周期中進行串聯管理,完成金字塔管理體系模型的構建,如圖3所示。

本文擬采用全生命周期管理體系模型針對汽車整車研發流程中的各個環節開展綜合串聯管理,將項目管理融入規劃策劃、目標定義、產品造型、工程開發、采購控制、工藝制造、質量保證、量產上市等多個實際環節,通過對項目成本預算、周期計劃、產品質量等多維度的綜合控制,對產品開發各個G閥點的關鍵交付物指標進行分解及責任部門落實,并且在各個G閥點周期內開展嚴格評

3 汽車整車研發項目全過程管理的具體應用與實例分析

3.1 借助ARIS建模工具進行WBS分解

利用ARIS建模工具可以有效實現項目WBS分解,以國內某汽車制造商的整車開發項目為例,通過利用ARIS建模工具將該項目流程映射到軟件中,使得項目流程被精細劃分為汽車研究院、規劃院、采購、試驗、試制、質保、銷售等七個部分,實現了項目范圍的有效劃分,緊接著針對規劃院的工作流程建立了二級WBS工作計劃流程,包含科研、同步工程、過程設計、過程開發、試生產、零批量、項目交付、過程開發與設計的數據管理等八部分內容,使得規劃院的工作效率較之前提升了17.4%。

圖2 各G閥點關鍵交付物

圖3 金字塔管理體系模型

3.2 利用PDCA技術輔助流程設計

借助PDCA技術將汽車整車產品項目WBS進行熊優化,可以更好的校驗企業不同項目結構的可行性,構建質量循環控制模型,在該模型中涵蓋了A、P、C、D四部分,其中A是糾正和完善WBS,P是制定項目的WBS,C是測試、評審WBS,而D即為項目實施。以某汽車制造企業將PDCA技術應用于汽車整車研發項目為實例,A車型改善前與B車型改善后在PT1后半的數值分別為11.7和4.0,改善后在試作階段的AVES實績得到了顯著的提升[5]。

4 結語

總而言之,項目管理在我國汽車研發中的應用起步較晚,而隨著當前我國汽車制造業市場競爭的日趨激烈,更應當意識到項目管理在汽車整車研發項目中的重要作用,切實將汽車整車研發中的各個環節進行多維度的串聯管理,從而進一步實現管理效率的有效提升、時間與成本的大幅度節約,為汽車整車研發項目的順利推進奠定穩固基礎。