電牽引采煤機(jī)電控系統(tǒng)的研究與改進(jìn)

劉福平

(山西焦煤西山煤電公司官地礦綜安區(qū), 山西 太原 030022)

引言

采用更高自動化的采煤機(jī)械設(shè)備可以解放工作危險性大、工作量大的井下作業(yè)人員,實現(xiàn)井下無人開采,保障煤礦的安全生產(chǎn),同時集成傳感檢測技術(shù)運用到煤礦生產(chǎn)中,保障煤礦設(shè)備的可靠運行,保證煤礦的連續(xù)正常生產(chǎn)[1]。因此,提高采煤機(jī)控制系統(tǒng)的自動化水平是目前采煤作業(yè)的的必然趨勢。

1 電牽引采煤機(jī)控制系統(tǒng)現(xiàn)狀

目前,采煤機(jī)控制系統(tǒng)的核心控制器主要是可編程控制器(PLC)和數(shù)字信號處理器(DSP)兩種。目前,國內(nèi)煤礦礦井中運行的采煤機(jī)的控制部分基本上都是以PLC為主。但是以PLC為基礎(chǔ)的控制系統(tǒng)在實現(xiàn)通信時需另外增加通信模塊,且通訊速度無法實現(xiàn)高速的實時性要求,同時在編制控制算法上存在一定的難度,不能很好地滿足對設(shè)備運行狀態(tài)的實時監(jiān)測功能要求和采煤生產(chǎn)自動化的需求。DSP的外設(shè)功能比較強(qiáng)大,具有很好的擴(kuò)展性,能夠滿足不同的功能需求,同時還具備設(shè)備運行狀態(tài)監(jiān)測與實時通信的遠(yuǎn)程監(jiān)控功能。另外,DSP最突出的一塊是其具有非常強(qiáng)大的的信息處理模塊,能夠?qū)軓?fù)雜的算法進(jìn)行高速運算處理[2]。

有關(guān)于采煤機(jī)控制方面的研究,在目前的國內(nèi)外科研院所及企業(yè)方面的科研人員一直嘗試著各種努力,尤其是自動化控制方面,以減少人員作業(yè)或無人作業(yè)為目標(biāo),對其進(jìn)行理論和實踐方面的多次探究和探索。針對采煤機(jī)控制方面的運行狀態(tài)信息的實時采集、傳遞和遠(yuǎn)控,需要研制出更高自動化水平的電牽引采煤機(jī)控制系統(tǒng),以滿足煤礦采煤工作面的自動化需求[3]。

2 電牽引采煤機(jī)控制系統(tǒng)需求分析

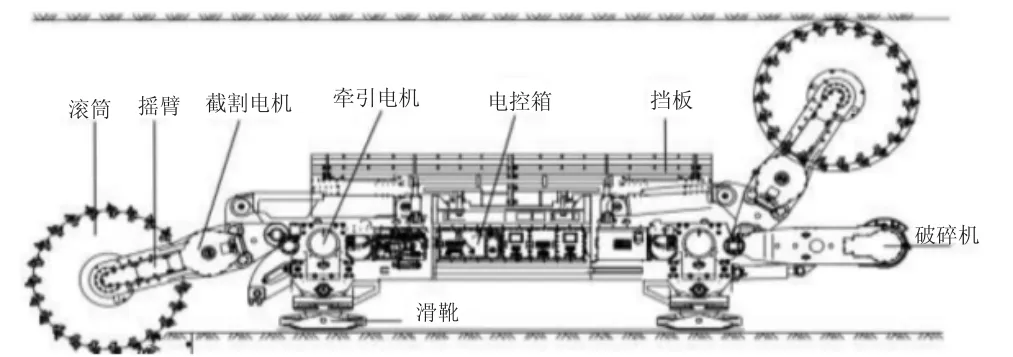

目前,煤礦主要是以滾筒式電牽引采煤機(jī)為主,其結(jié)構(gòu)圖如圖1所示,組成部分主要有牽引部、截割部以及電控部分等三大部分。牽引部主要是由兩個牽引電機(jī)組成,用來作為采煤機(jī)移動的動力源;截割部是采煤機(jī)的主要執(zhí)行機(jī)構(gòu),由左右雙滾筒、搖臂、截割電機(jī)等組成,搖臂的功能設(shè)置主要是用來對采煤機(jī)的采煤高度進(jìn)行調(diào)整,截割電機(jī)主要是用來調(diào)整采煤機(jī)的采煤速度,在滾筒轉(zhuǎn)動過程將煤割下來;其中電控部分為采煤機(jī)的主要控制系統(tǒng),是用來完成對采煤機(jī)機(jī)械結(jié)構(gòu)動作的控制,并將集成的傳感器實時監(jiān)測采煤機(jī)的運行狀況。

圖1 雙滾筒電牽引采煤機(jī)結(jié)構(gòu)圖

電牽引采煤機(jī)的控制系統(tǒng)主要是用來完成對采煤機(jī)移動、割煤的控制以及采煤機(jī)運行狀況的監(jiān)測。在此基礎(chǔ)上設(shè)計一種能夠滿足煤礦采煤自動化作業(yè)要求的采煤機(jī)控制系統(tǒng),該系統(tǒng)需具備能夠?qū)崿F(xiàn)對采煤的自動控制、對采煤機(jī)運行狀況數(shù)據(jù)進(jìn)行實時采集以及能夠?qū)Σ擅簷C(jī)實現(xiàn)遠(yuǎn)程監(jiān)控等功能。

2.1 控制系統(tǒng)核心功能

采煤機(jī)具有能夠?qū)Σ杉降男盘枖?shù)據(jù)進(jìn)行快速處理的能力,可以對復(fù)雜算法進(jìn)行運算處理,接口功能強(qiáng)大,具有很好地適應(yīng)擴(kuò)展性。

2.2 自動控制功能

對采煤機(jī)的運行實現(xiàn)自動控制,需滿足以下幾部分功能的實現(xiàn):搖臂高度的自動調(diào)節(jié)、牽引部分對采煤機(jī)移動速度的自動調(diào)節(jié)、采煤工藝的自動實現(xiàn)以及采煤機(jī)工況數(shù)據(jù)的監(jiān)測和采煤機(jī)的運行過程保護(hù)。

自動控制功能的實現(xiàn)主要是利用傳感器技術(shù),在采煤機(jī)的幾個關(guān)鍵位置設(shè)置合適的傳感器,通過傳感器采集相應(yīng)運行過程和運行狀態(tài)的信息數(shù)據(jù),將采集到的信息反饋到控制中心后對其進(jìn)行分析處理,然后通過控制器中的先進(jìn)控制算法進(jìn)行快速運算處理,與設(shè)定參數(shù)比對得出結(jié)果,接著輸出指令使采煤機(jī)按照要求運行實現(xiàn)自動控制。比如采煤機(jī)搖臂的高度調(diào)整,首先是計算出搖臂的運行軌跡,再將采集到的搖臂現(xiàn)場實時高度信息與要求的軌跡線進(jìn)行比較,進(jìn)而輸出合適指令控制搖臂的運行;牽引調(diào)速是根據(jù)割煤速率運算后得到合適的采煤機(jī)前進(jìn)速度。采煤工藝的自動控制是根據(jù)采集到的工作面地質(zhì)環(huán)境條件信息,對不同的采煤工藝進(jìn)行重新組合排序,以適應(yīng)當(dāng)前礦井的作業(yè)環(huán)境。

2.3 遠(yuǎn)程監(jiān)控功能

遠(yuǎn)程監(jiān)控具備的功能:其一主要是對采煤機(jī)采煤作業(yè)運行過程的設(shè)備狀況進(jìn)行監(jiān)測,并將監(jiān)測到的信息通過網(wǎng)絡(luò)方式實時傳遞到地面的控制平臺來實現(xiàn)對設(shè)備狀態(tài)的遠(yuǎn)程監(jiān)控。其二就是遠(yuǎn)程監(jiān)控部分可以將采煤機(jī)控制系統(tǒng)指令進(jìn)行傳遞,實現(xiàn)對采煤機(jī)運行的遠(yuǎn)程控制。

3 電牽引采煤機(jī)控制系統(tǒng)總改進(jìn)方案設(shè)計

3.1 控制系統(tǒng)硬件設(shè)計

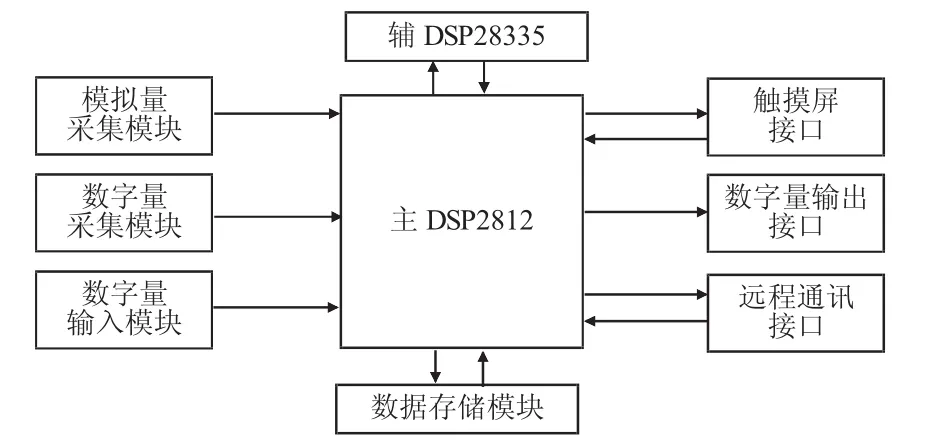

針對采煤機(jī)控制過程的實時性特點與可擴(kuò)展性功能,在對控制系統(tǒng)進(jìn)行設(shè)計時將系統(tǒng)的控制與智能算法運算分成兩個部分,從而提高系統(tǒng)的運行效率以保證系統(tǒng)運行的可靠性和穩(wěn)定性。因此,該控制系統(tǒng)以雙DSP處理器為基礎(chǔ),把DSP/BIOS作為實時嵌入式操作系統(tǒng)來完成系統(tǒng)的設(shè)計。該系統(tǒng)設(shè)計的功能模塊主要有:信息采集模塊、實時傳輸通訊模塊、輸入輸出控制模塊、主控制自動化功能模塊、采煤工藝適應(yīng)性自動選擇功能模塊和遠(yuǎn)程監(jiān)控模塊。硬件組成結(jié)構(gòu)方案如圖2所示。

圖2 系統(tǒng)硬件結(jié)構(gòu)圖

主DSP采用TI公司定點DSPTMS320F2812,是主要控制部分,用來實現(xiàn)的功能主要包括:數(shù)字量信息和模擬量模塊輸入輸出數(shù)據(jù)信息的采集與傳送;遠(yuǎn)程監(jiān)控通過現(xiàn)場CAN總線方式傳遞采煤機(jī)運行狀態(tài)數(shù)據(jù)到上位機(jī),同時還能將上位機(jī)控制指令傳遞用以控制采煤機(jī)運行;輔DSP采用TMS320F28335型浮點DSP主要用來實現(xiàn)算法運算處理,輔DSP能夠高速運算處理采煤機(jī)自適應(yīng)牽引速度、搖臂高度軌跡等控制算法,效率高且兼容性好。主輔DSP之間通過SPI總線方式可實現(xiàn)通信。

3.2 智能控制系統(tǒng)功能設(shè)計

以雙DSP為基礎(chǔ)的采煤機(jī)智能控制系統(tǒng)功能實現(xiàn)主要從以下幾方面著手進(jìn)行詳細(xì)設(shè)計。

DSP將采集采煤機(jī)機(jī)身動作狀態(tài)位置信息進(jìn)行分析算法處理,獲得采煤機(jī)在工作面的位置;并將運算結(jié)果傳遞到遠(yuǎn)程監(jiān)控部分。同時主DSP將電機(jī)電流、溫度以及煤層建模數(shù)據(jù)發(fā)給輔DSP,進(jìn)行算法運算處理,再把運算結(jié)果傳送返回給主DSP,從而實現(xiàn)對采煤機(jī)的控制。系統(tǒng)功能控制原理圖如圖3所示

圖3 系統(tǒng)功能控制原理圖

4 結(jié)語

由于以PLC為基礎(chǔ)的采煤機(jī)控制系統(tǒng)在數(shù)據(jù)處理能力、通信等方面無法滿足當(dāng)前工作面自動化控制需求,因此提出以雙DSP為基礎(chǔ)的采煤機(jī)智能控制系統(tǒng)的設(shè)計方案。為了滿足采煤機(jī)控制過程的實時性特點與可擴(kuò)展性功能,在對控制系統(tǒng)進(jìn)行設(shè)計時應(yīng)作將系統(tǒng)的控制模塊與算法運算模塊進(jìn)行分開設(shè)計的考慮,以提高采煤運行的可靠性和穩(wěn)定性,實現(xiàn)采煤機(jī)控制方面的運行狀態(tài)信息的實時采集與傳遞、遠(yuǎn)控,為采煤機(jī)控制系統(tǒng)的進(jìn)一步研究改進(jìn)提供參考和指出方向。

[1]周元華.薄煤層電牽引采煤機(jī)智能控制關(guān)鍵技術(shù)研究[D].西安:西安科技大學(xué),2014.

[2]張旭輝,姚闖,劉志明,等.面向自動化工作面的電牽引采煤機(jī)控制系統(tǒng)設(shè)計[J].工礦自化,2017(4):1-5.

[3]夏洪波.基于DSP的電牽引采煤機(jī)控制系統(tǒng)設(shè)計[D].西安:西安科技大學(xué),2015.