雙組分電氣零部件灌封膠的制備及性能研究

周 健,曹 鶴,胡志國,王紅娜,劉盛楠

(1.河北省有機硅新材料工程技術研究中心,河北 唐山 063305;2.唐山三友硅業有限責任公司,河北 唐山 063305)

近年來,隨著有機硅的各項優異功能的陸續開發,有機硅行業迎來了新的迅速發展期,成為除C-C聚合物以外產業鏈最為完善的工業體系[1]。有機硅電氣封裝膠主要應用于電路板、電氣元器件、LED電源、面板的灌封。有機硅封裝膠可有效保護元器件和整機,使其避免大氣中水氣、雜質及各種化學氣氛的污染和侵蝕。有機硅材料具有優異的介電性能、耐候性好、耐高低溫性能優異以及防水性能良好等優點。選擇適當的有機硅原料和加入功能性填料不僅能夠大幅增加有機硅材料原有的性能,充分發揮材料的特性,并且能賦予材料新的特性。

石英粉、鈣粉、氧化鋁粉、氫氧化鋁粉末等是制備灌封膠常用的填料,其中石英粉具有堆積密度低,介電性好等優點,并且能夠較大幅度提高灌封膠的導熱系數。作為補強填料,石英粉的粒徑和雜質含量對灌封膠的力學性能、介電性能,導熱性等均有影響,填料的粒徑還會影響灌封膠的儲存穩定性和應用性。本研究通過選擇低雜質含量的石英粉,并實驗確定最佳的石英粉填料粒徑范圍,在此基礎上,優選特定結構和含氫量的側鏈含氫硅油,改善灌封膠固化后形成的交聯體系,制備出了具有高導熱、低密度、高強度和優異介電性能的電氣零部件灌封膠。

1 實驗

1.1 實驗原料

端乙烯基硅油,自制,黏度500cs,乙烯基含量0.41%,揮發份≤1%;側鏈含氫硅油,自制,揮發份≤1%;石英粉,浙江聯瑞新材料有限公司;鉑催化劑,Genesee Polymers Corporation,含量1%;乙烯基環體(VMC),廣東翁江試劑公司。

1.2 主要設備和儀器

DLH-5動力混合機,佛山市金銀河智能裝備有限公司;QLB-50平板硫化機,無錫市第一橡塑有限公司;真空干燥箱,上海一恒科學儀器有限公司;拉力機,高鐵檢測儀器有限公司;硬度計,高鐵檢測儀器有限公司;BEST-212體積表面電阻率測定儀,北京北廣精儀儀器有限公司;BDJC電壓擊穿試驗儀,北京北廣精儀儀器有限公司;GT-300A比重計,高鐵檢測儀器有限公司;熱常數分析儀,HOT DISK。

1.3 試樣制備

1.3.1 側鏈含氫硅油的制備

二甲基硅氧烷混合環體(DMC)、高含氫硅油(MD64HM)與六甲基二硅氧烷(MM),按比例混合,升溫至40~100℃,加入2%~10%酸性白土,進行調聚反應,黏度穩定后反應結束,過濾后升溫至140~180℃,氮氣鼓泡,真空-0.08MPa,脫低4~10 h,制備揮發分≤1%的硅氫交聯劑產品。

1.3.2 灌封膠制備

A組分膠料配制:按配比加入端乙烯基硅油,分批次加入石英粉,在動力混合機中混合,升溫至60~120℃,抽真空脫出水分和小分子,攪拌2h。真空攪拌下將母料冷卻至40~50℃,破除真空,向攪拌缸內加入一定量的鉑催化劑混勻,A組分膠料配制完成。

B組分膠料配制:按配比加入端乙烯基硅油,分批次加入石英粉,在動力混合機中混合,升溫至60~120℃,抽真空脫出水分和小分子,攪拌2h。真空攪拌下將母料冷卻至40~50℃,破除真空,向攪拌缸內加入硅氫交聯劑,架橋劑,炭黑和甲基乙烯基環體(VMC),混勻,B組分膠料配制完成。

1.4 性能檢測

A、B組分按質量比1∶1混合,真空脫泡20min,在模具內150℃加壓固化,硫化時間25min,制成規定尺寸的膠片。

各項性能均按照國家標準進行檢測。

2 結果與討論

2.1 石英粉填料對灌封膠性能的影響

2.1.1 粒徑對灌封膠性能的影響

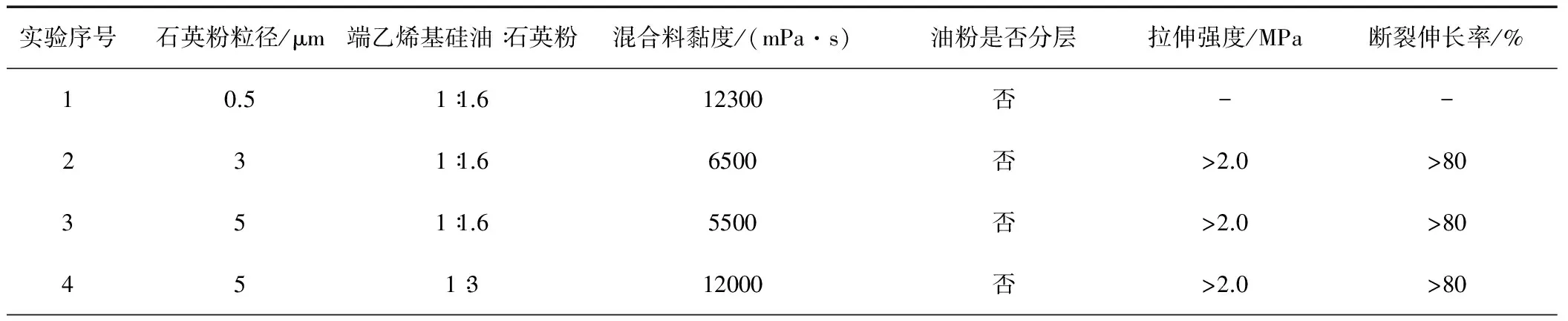

使用500cs的端乙烯基硅油與不同粒徑的石英粉按照相同的比例混合,其他原料的添加量相同,對比各組膠料的性能差異,實驗結果見表1。

表1 石英粉粒徑對膠料性能的影響

表1(續)

石英粉填料對有機硅聚合物的相互作用為化學鍵合,范德華力或兩者的混合作用 ,填料的補強作用主要由粒子粒徑大小、顆粒性狀、粒子聚集體和凝聚體的程度及結構等因素決定[2]。

由表1可知,在灌封膠體系中大粒徑的石英粉顆粒(≥50μm),比表面積小,顆粒與顆粒,顆粒與硅油分子間的相互作用變弱,石英粉顆粒在硅油中的分散性變差,石英粉顆粒以近似單顆粒的狀態存在,由于存在密度差,顆粒逐漸下沉,宏觀表現為粉料沉降,膠料的應用性能變差;石英粉粒徑過小(≤0.5μm),微粒的比表面積大,顆粒間表現出較強的吸附作用,顆粒以大的團簇形式存在,增稠作用明顯,膠料黏度明顯增大;石英粉粒徑在3~15μm范圍內補強效果最好,允許有較高的添加量,且膠料具有較好的流動性。

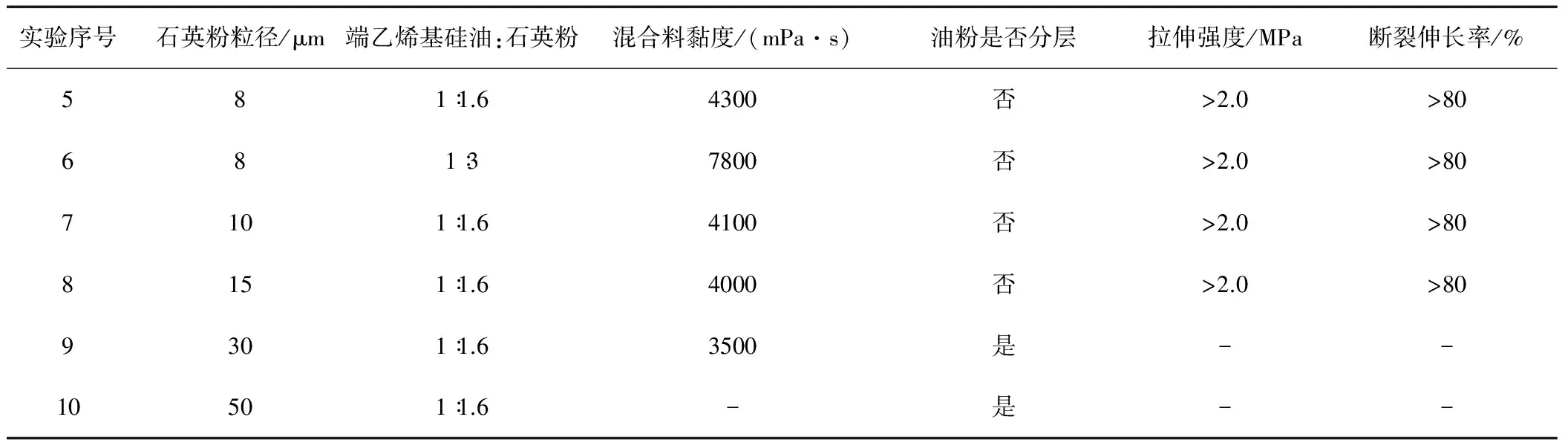

2.1.2 雜質含量對電性能的影響

表2 石英粉中的主要雜質及其含量

如表2所示,石英粉中的主要成分為二氧化硅,含量能夠達到98%以上,純度較高的石英粉中二氧化硅的含量在99%以上。石英粉中的雜質主要為三氧化二鋁和三氧化二鐵等,金屬氧化物雜質在電場的作用下容易形成雜質小橋[2],使膠片的體積電阻率降低,更容易在高電壓下被擊穿。

2.2 側鏈含氫硅油對灌封膠性能的影響

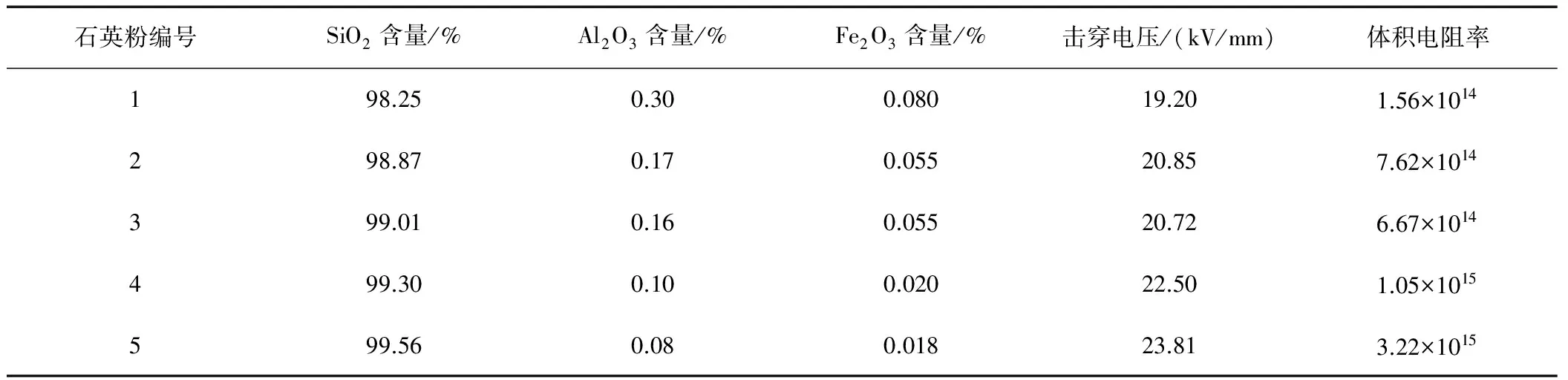

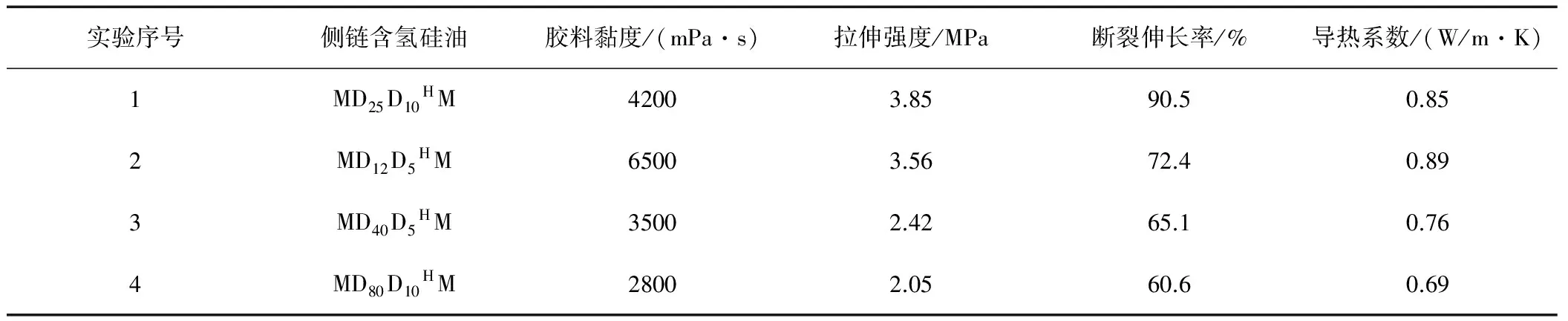

合成結構為MD25D10HM 、MD12D5HM 、MD40D5HM、MD80D10HM的側鏈含氫硅油,對應的含氫量分別為0.38%、0.38%、0.16%,0.16%。SiH∶SiVi為1.5∶1,填料的加入比例為65%,其他的實驗條件均相同。

表3 側鏈含氫硅油對灌封膠性能的影響

石英粉的添加量達到一定程度后,封裝膠體系中已經形成有效的導熱網絡[3],再多添加對導熱系數的影響不大,反而會降低膠料的流動性。

由表3可知,各組實驗添加相同的石英粉,含氫量較高的含氫硅油能夠增加體系的交聯密度,提高灌封膠的強度;含氫量低,需要加入更多的硅油,有助于降低膠料的黏度,但含氫量低,灌封膠固化后的交聯密度低,強度差;鏈節數少的含氫硅油,黏度低,使用低黏度的側鏈含氫硅油有利于降低膠料的整體黏度,改善其流動性。

3 結論

(1)作為灌封膠的補強填料,石英粉最佳的粒徑范圍為3~15μm,純度高的石英粉,SiO2含量為99%以上,利于灌封膠的介電性能。

(2)選擇結構為MD25D10HM,含氫量為0.38%的側鏈含氫硅油,膠料具有較好的強度和導熱性,膠料的流動性好。