碳包覆白炭黑的制備及其在丁苯橡膠中的應用

張永軍,王辰辰,沈家鋒

(1.安徽瑞邦橡塑助劑集團有限公司,安徽 阜陽 236000;2.北京化工大學 北京市新型高分子材料制備與成型加工重點實驗室,北京 100029)

白炭黑即水合二氧化硅,在橡膠中具有與炭黑相似的補強特性。白炭黑呈白色粉狀,原始粒徑一般為10~40 nm[1-2],是橡膠行業中重要的補強填料[3],能夠賦予膠料出色的物理性能、抗濕滑性能和低滾動阻力。

由于表面具有極性羥基基團,白炭黑粒子之間極易團聚,且與非極性橡膠的相容性較差,使得白炭黑補強橡膠難以達到預期的性能[4]。近年來,隨著偶聯劑的問世及其他有機改性劑被越來越多地應用到白炭黑補強橡膠中,白炭黑與橡膠的相容性問題得以解決,但白炭黑易團聚不易分散的問題卻未能得到根本解決,這是由于白炭黑生產過程中受到設備工藝條件等因素的影響,生產出的白炭黑品質和性能較低[5]。國產白炭黑對一般輪胎和橡膠制品而言,尚能滿足要求,但與用于降低綠色輪胎滾動阻力的高分散性白炭黑差距還很明顯[6]。

根據生產方式不同,白炭黑分為沉淀法白炭黑和氣相法白炭黑,橡膠行業一般采用沉淀法白炭黑。國內沉淀法白炭黑的制備主要以硫酸和水玻璃為原料,這種方式制得的白炭黑顆粒不易控制,表面活性較低,易團聚,嚴重削弱了其在橡膠中的使用性能[7]。白炭黑生產工藝流程中,反應、過濾、干燥和造粒等環節對白炭黑粒子的分散性具有一定影響[8-10],國外常采用較高pH值的沉淀工藝及短時間干燥條件制備高分散白炭黑[11]。工藝設備和生產方法落后是國內難以生產出高分散性能白炭黑的重要原因。

為解決白炭黑分散差、易自聚的問題,本工作提出白炭黑碳包覆改性思路,白炭黑粒子表面的碳包覆有望降低白炭黑粒子之間團聚作用,從而提高其在橡膠中的分散性能,同時有望提高與橡膠的相容性及其補強橡膠的物理性能[12-15]。

葡萄糖含大量羥基碳鏈結構,這些羥基會在水溶液共混及烘干時與白炭黑的硅羥基發生脫水形成化學交聯,最后經高溫炭化處理在白炭黑的表面形成一層碳層。影響碳包覆白炭黑制備的因素較多,其中葡萄糖質量分數和碳包覆白炭黑的水分含量是重要影響因素。碳包覆白炭黑的水分含量通過烘干溫度、時間及炭化溫度、時間加以控制。

本工作以葡萄糖為碳包覆改性劑制備碳包覆白炭黑并對其補強丁苯橡膠的性能進行研究,同時對碳包覆白炭黑影響橡膠性能機理進行分析。

1 實驗

1.1 主要原材料

丁苯橡膠,牌號1502,中國石油吉林石化公司產品;白炭黑和葡萄糖,市售品;配合劑為橡膠工業常用配合劑。

1.2 配方

丁苯橡膠 100,白炭黑或碳包覆白炭黑67,氧化鋅 5,硬脂酸 2,偶聯劑Si69 3,防老劑4020 1,硫黃 1.5,促進劑CZ 1.8。

1.3 試樣制備

將不同質量分數(0,0.05,0.1和0.2)的葡萄糖水溶液均勻分散到白炭黑中,在一定溫度下烘干后進行炭化處理至合適的水分含量,使用粉碎機進行粉碎制得碳包覆白炭黑。

丁苯橡膠在Φ160 mm 320 mm型開煉機(廣東湛江橡塑機械廠產品)上進行塑煉,加入促進劑、防老劑、白炭黑或碳包覆白炭黑、硫黃,混煉約15 min。采用LH-2型硫化儀(北京環峰化工機械實驗廠產品)測定混煉膠的硫化特性,混煉膠(停放24 h)在XQLB-350 350型平板硫化機(上海橡膠機械制造廠產品)上進行硫化,硫化條件為150℃t90。

1.4 測試分析

(1)掃描電子顯微鏡分析。采用S-4800型掃描電子顯微鏡觀察碳包覆白炭黑和白炭黑的微觀結構、碳包覆白炭黑補強混煉膠和硫化膠的斷面結構以及硫化膠磨耗前后的表面形態,測試電壓為20 kV。

(2)物理性能。采用CMT4104型萬能拉力試驗機(深圳新三思計量技術公司產品)測試硫化膠的拉伸強度和撕裂強度,拉伸試樣為25 mm 6 mm的啞鈴形,撕裂試樣為直角形,每個試樣測試5組,結果取中值。

(3)動態力學性能。采用RPA2000橡膠加工分析儀對混煉膠進行拉伸模式下的應變掃描,測試條件為:頻率 1 Hz,溫度 60℃,應變范圍0.28%~400%;對硫化膠進行拉伸模式下的應變掃描,測試條件為:頻率 10 Hz,溫度 60 ℃,應變范圍 0.28%~40%。

(4)動態機械熱分析。采用VA3000型動態熱機械分析儀(DMTA)對硫化膠進行拉伸模式下的溫度掃描,測試條件為:應變 0.1%,頻率 10 Hz,溫度范圍 -20~80 ℃;對硫化膠進行拉伸模式下的應變掃描,測試條件為:溫度 60 ℃,頻率 10 Hz,應變范圍 0.1%~10%。

(5)動態壓縮疲勞生熱分析。測試按照GB/T 1687.3—2016進行。主要試驗參數為:沖程4.45 mm,恒溫室溫度 55 ℃,預熱時間 30 min,試驗時間 25 min,載荷 1 MPa,頻率 20 Hz。

(6)阿克隆磨耗量。測試按照GB/T 1689—2014進行,采用MZ-4061型磨耗試驗機。將試驗測得的質量磨耗除以排水法測得的密度得到體積磨耗量。每組試驗須測試3個試樣,取平均值。

(7)濕摩擦因數。采用BM-Ⅲ型擺式摩擦系數儀進行濕摩擦因數的測定,測試試樣需預磨出6 mm寬的待磨表面,且該表面使用碳酸氫鈉溶液處理2 h,并用水清洗干凈備測。測試前,調整儀器使其處于水平狀態,調節擺錘高度使擺錘擺下來與玻璃接觸的距離為126 mm,測試過程中使用刷子均勻刷過毛玻璃表面以控制水膜厚度,每個試樣預磨5次。

2 結果與討論

2.1 掃描電子顯微鏡分析

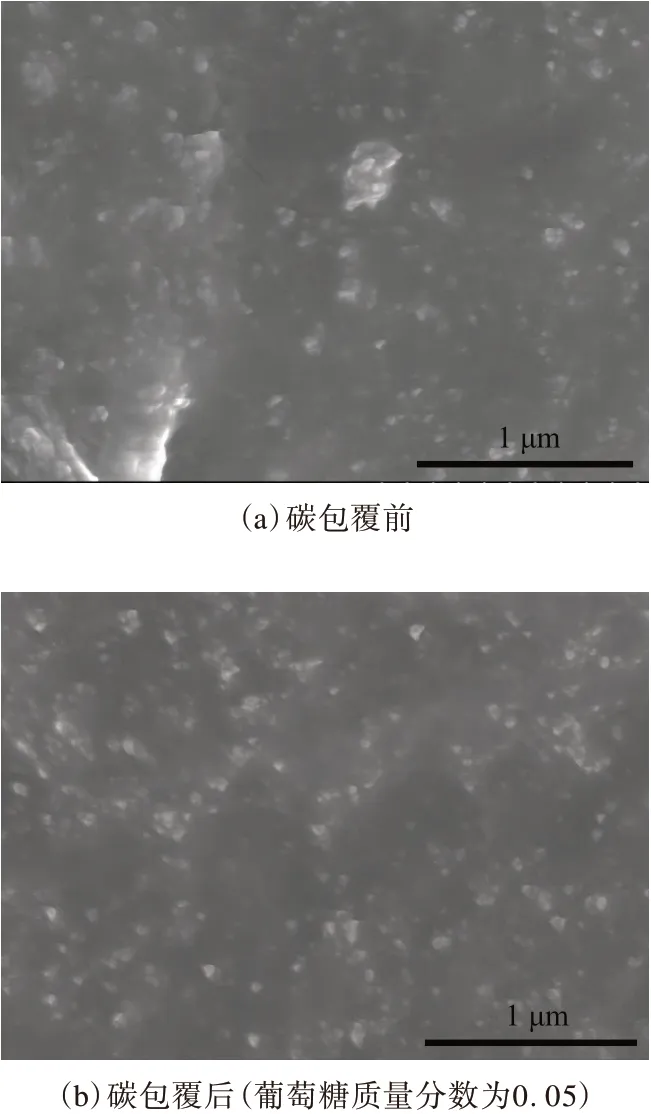

碳包覆前后白炭黑的掃描電子顯微鏡照片如圖1所示。

從圖1可以看出,碳包覆白炭黑粒子間出現了粘連,粘連粒子的尺寸為幾十納米至幾百納米,這正是在橡膠中起到補強作用的粒子尺寸范圍,可以推斷粘連部分為碳源物質炭化后的產物,能夠與橡膠良好相容,從而提高膠料部分性能。

圖1 碳包覆前后白炭黑的掃描電子顯微鏡照片

碳包覆前后白炭黑在膠料中的分散情況如圖2所示。

圖2 包覆前后白炭黑在膠料中的分散情況

從圖2可以看出,白炭黑在膠料中有明顯自聚現象,而碳包覆白炭黑在膠料中的分散效果較好。

2.2 填料網絡結構

不同葡萄糖質量分數碳包覆白炭黑補強混煉膠的剪切模量(G′)-應變(ε)曲線如圖3所示。

圖3 不同葡萄糖質量分數碳包覆白炭黑補強混煉膠的G′-lg ε曲線

從圖3可以看出,碳包覆白炭黑補強混煉膠的G′較白炭黑補強膠料略低,低應變下較小的剪切模量表明膠料具有較低的Payne效應,即填料間網絡結構強度較弱。碳包覆白炭黑間網絡結構強度削弱是由多種原因共同作用所致,其一是由于制備過程中高溫炭化過程使白炭黑表面覆蓋一層碳層,碳層的存在阻止了白炭黑部分團聚,另外白炭黑粒子也反過來阻止碳的聚集;其二是偶聯劑Si69的加入會降低白炭黑的團聚作用。通常將這種填料間作用力強弱視為衡量填料分散性能的間接表征,碳包覆白炭黑較低Payne效應表明其分散性好,從而一定程度影響膠料的綜合性能。

2.3 硫化特性和門尼粘度

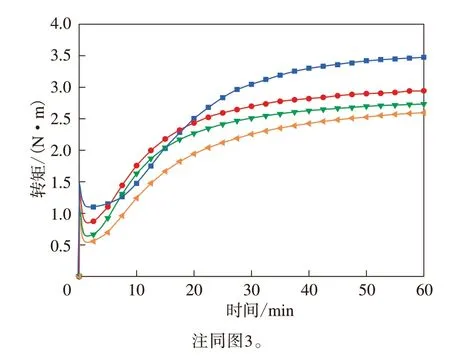

不同葡萄糖質量分數碳包覆白炭黑補強混煉膠的硫化曲線和硫化特性分別如圖4和表1所示。

圖4 不同葡萄糖質量分數碳包覆白炭黑補強混煉膠的硫化曲線

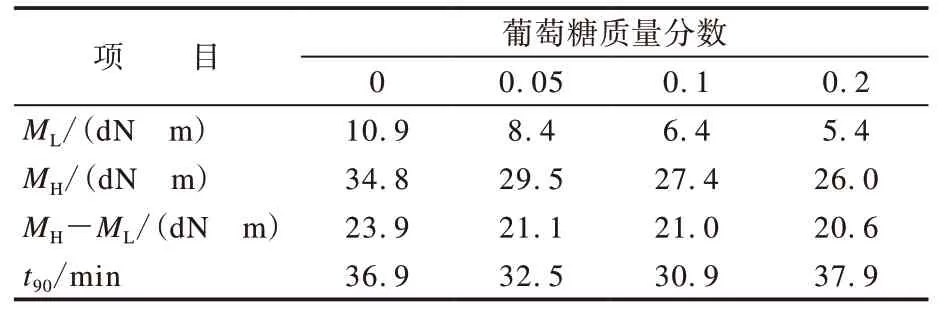

表1 不同葡萄糖質量分數碳包覆白炭黑補強混煉膠的硫化特性

從圖4和表1可以看出:與白炭黑補強混煉膠相比,碳包覆白炭黑補強混煉膠的ML和MH減小且隨著葡萄糖質量分數增大呈下降趨勢,說明加工性能改善;MH-ML值略有減小,葡萄糖質量分數對其影響不大,說明交聯密度變化不大。

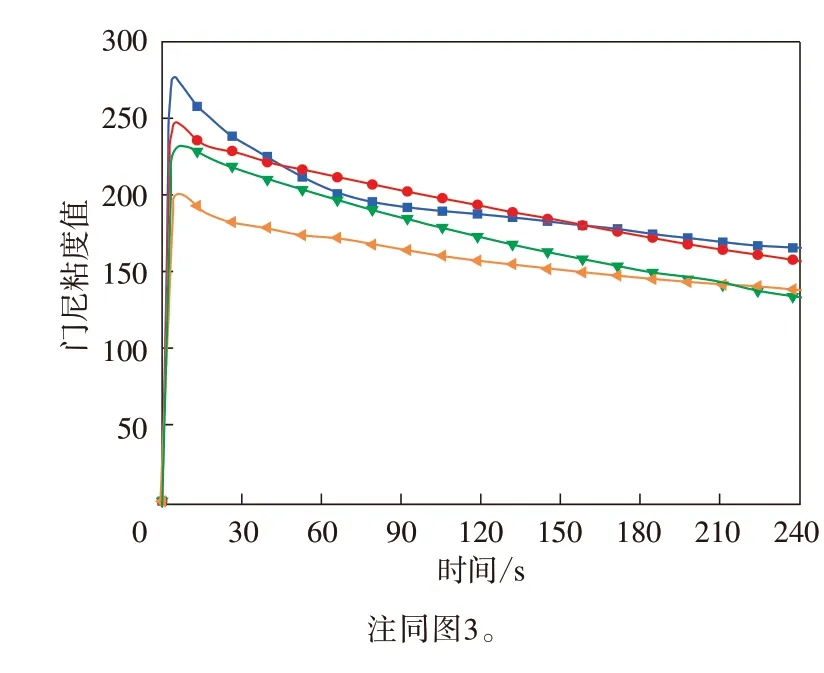

不同葡萄糖質量分數碳包覆白炭黑補強混煉膠的門尼粘度如圖5所示。

從圖5可以看出,碳包覆白炭黑補強膠料的門尼粘度較白炭黑補強膠料低,說明葡萄糖對改善白炭黑的加工性能作用較大。分析原因可能是因為碳包覆白炭黑制備過程中碳源物質的引入提高了其與橡膠之間的相容性,降低了填料網絡結構強度。

圖5 不同葡萄糖質量分數碳包覆白炭黑補強混煉膠的門尼粘度

2.4 物理性能

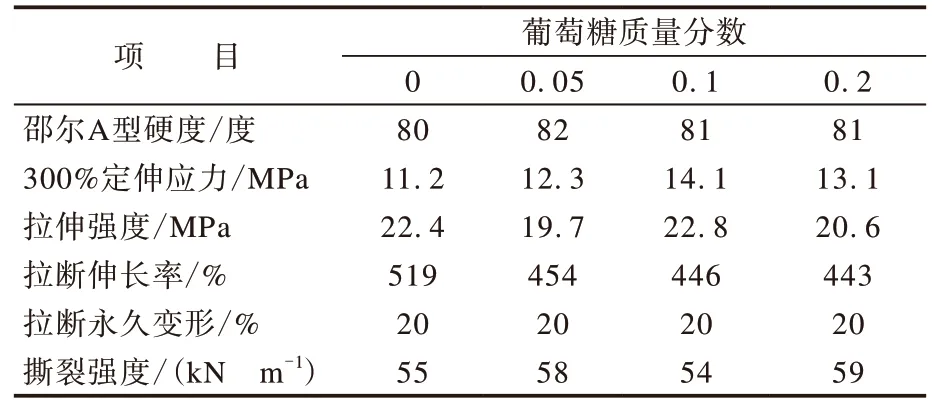

不同葡萄糖質量分數碳包覆白炭黑補強硫化膠的物理性能如表2所示。

表2 不同葡萄糖質量分數碳包覆白炭黑補強硫化膠的物理性能

從表2可以看出:碳包覆白炭黑補強硫化膠的300%定伸應力較白炭黑補強硫化膠顯著提高,這是由于葡萄糖的加入使白炭黑之間相互作用減弱、填料與橡膠相互作用增強;當葡萄糖質量分數為0.1時,硫化膠的綜合物理性能最佳。

2.5 耐磨性能

葡萄糖質量分數為0,0.05,0.1和0.2時,碳包覆白炭黑補強硫化膠的阿克隆磨耗量分別為0.216,0.170,0.151和0.167 cm3。可以看出:碳包覆白炭黑補強硫化膠的耐磨性能較白炭黑補強硫化膠大大提高;碳包覆白炭黑中葡萄糖質量分數為0.1時,硫化膠的阿克隆磨耗量較白炭黑補強硫化膠提高30%。

采用光學電子顯微鏡對白炭黑和碳包覆白炭黑補強硫化膠磨耗后表面進行微觀表征,如圖6所示。可以清楚地看到,磨耗后兩種硫化膠表面均呈現一定夾角的磨耗條紋,相比白炭黑補強硫化膠,碳包覆白炭黑補強硫化膠的條紋角度小一些。

圖6 白炭黑和碳包覆白炭黑補強硫化膠磨耗表面照片

2.6 抗濕滑性能和滾動阻力

利用擺式摩擦系數測定儀測試不同葡萄糖質量分數碳包覆白炭黑補強硫化膠的濕摩擦因數,結果如下:葡萄糖質量分數為0,0.05,0.1和0.2時,碳包覆白炭黑補強硫化膠的濕摩擦因數分別為26.4,25.2,24.6和25.2。可以看出,碳包覆白炭黑補強硫化膠的濕摩擦因數較白炭黑補強硫化膠下降4.5%以上,表明其抗濕滑性能降低。究其原因,在不同干燥路面的濕滑條件下,橡膠與路面之間有一層水膜存在,白炭黑補強硫化膠的摩擦表面依靠裸露在外的剛性白炭黑粒子在微觀上刺穿水膜,從而起到抗濕滑作用;而碳包覆白炭黑中由于白炭黑粒子表面覆蓋了薄薄的碳層,使其補強硫化膠的抗濕滑性能降低。

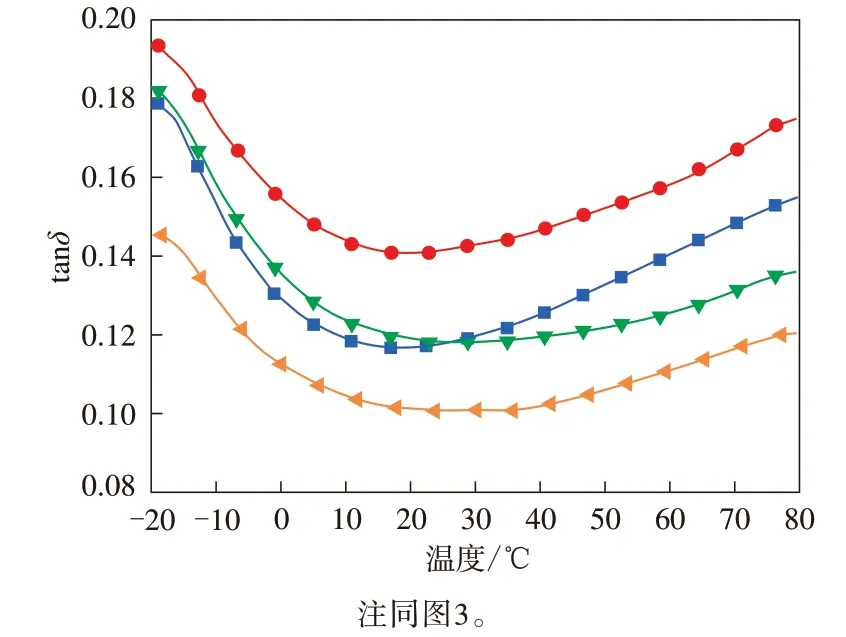

橡膠粘彈性與使用性能關系的兩項指標為:-10~10 ℃時的損耗因子(tanδ)值越大,抗濕滑性能越好;50~70 ℃時的tanδ值越低,滾動阻力越小。借助DMTA測試數據對其關聯性進行研究論證。

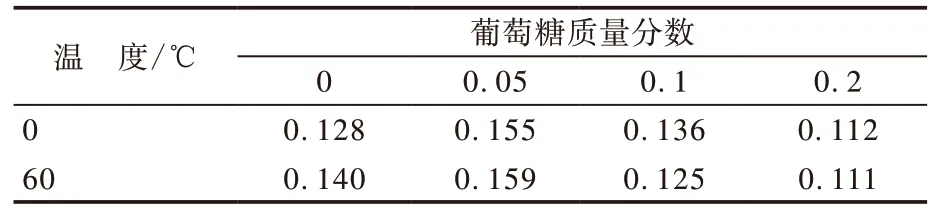

不同葡萄糖質量分數碳包覆白炭黑補強硫化膠的tanδ隨溫度變化曲線及相關數據分別如圖7和表3所示。

圖7 不同葡萄糖質量分數碳包覆白炭黑補強硫化膠的tan δ隨溫度變化曲線

表3 不同葡萄糖質量分數碳包覆白炭黑補強硫化膠0和60 °C時的tan δ

從圖7和表3可以看出:在低應變下,碳包覆白炭黑補強硫化膠0 ℃時的tanδ值隨著葡萄糖質量分數增大先增大后減小,這與濕摩擦因數測定的數據規律不一致;硫化膠60 ℃時的tanδ值變化規律與0 ℃時相似,當碳包覆白炭黑中葡萄糖質量分數為0.1時,其補強硫化膠60 ℃時的tanδ值較白炭黑補強硫化膠還低,說明滾動阻力性能提高。

2.7 壓縮生熱

在動態條件下,填料滯后損失主要受填料網絡結構以及填料-橡膠相互作用影響。不同葡萄糖質量分數碳包覆白炭黑補強硫化膠的固特里奇壓縮生熱數據如表4所示。

從表4可以看出,不同葡萄糖質量分數碳包覆白炭黑補強硫化膠的溫升與60 ℃時的tanδ值變化趨勢基本一致。這種相關性可以解釋為:tanδ值表示動態條件下膠料的滯后損失,而壓縮過程中滯后損失主要以熱損失的形式耗散,體現為溫度的升高。

表4 不同葡萄糖質量分數碳包覆白炭黑補強硫化膠的固特里奇壓縮生熱數據

從表4還可以看出,隨著葡萄糖質量分數增大,硫化膠的壓縮溫升呈先升高后降低再升高趨勢,當葡萄糖質量分數為0.1時,壓縮溫升最低。

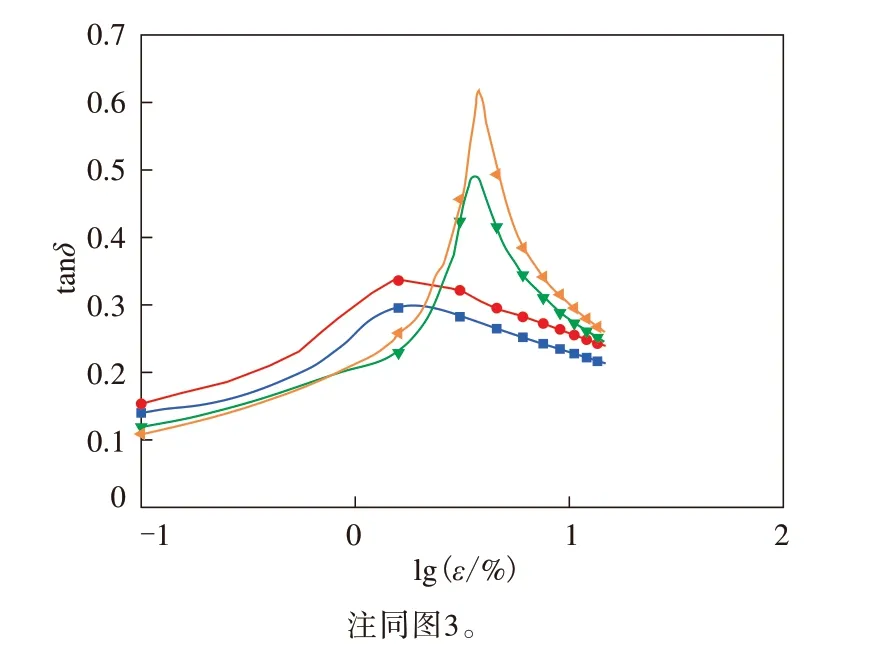

2.8 60 °C下tan δ-應變(ε)曲線

為進一步論證膠料滯后損失與壓縮生熱的相關性,采用DMTA對膠料進行60 ℃下拉伸應變掃描,結果如圖8所示。

圖8 60 °C下膠料的tan δ-lg ε曲線

從圖8可以看出:應變在0.1%~2%時,tanδ值變化與壓縮生熱的關系相吻合,且隨著應變增大先增大后減小;應變在4%附近時,葡萄糖質量分數為0.1和0.2時碳包覆白炭黑補強膠料的tanδ值出現兩個較大峰,隨后又陡降。由此可見,tanδ值是由填料網絡結構和填料-橡膠作用共同影響的。

2.9 碳包覆白炭黑影響橡膠性能的機理分析

白炭黑的強極性及其與橡膠不相容性是阻礙白炭黑在橡膠中廣泛應用的重要原因,除此之外,白炭黑與橡膠共混時粘度較大,加工困難,加工成本增大。關于白炭黑粒子表面改性后與橡膠作用的研究較多,大多采用添加偶聯劑的方法改善白炭黑與橡膠的相容性,但很難從根本上解決白炭黑加工困難的問題。

本工作采用葡萄糖碳包覆改性白炭黑的方法屬首創,不僅能夠改善白炭黑與橡膠的相容性,還能一定程度上解決白炭黑補強混煉膠加工困難的問題。通過葡萄糖與白炭黑在一定溫度下水溶液共混的方式使二者均勻分散,再在烘箱中烘干至一定程度后進行高溫炭化,炭化除去多余的氫氧元素形成碳層。正是由于碳層賦予了白炭黑良好的分散性及其與橡膠良好的相容性,進而改善了膠料的綜合性能。

碳包覆白炭黑的外觀如圖9所示。從圖9可以看出,碳包覆白炭黑的顏色由白色白炭黑粉末變成金黃色或灰色粉末。

圖9 碳包覆白炭黑的外觀

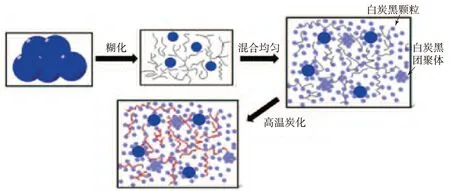

圖10示出碳包覆白炭黑形成過程及其機理。先將葡萄糖溶解于水中,與白炭黑充分攪拌后均勻分散在白炭黑粒子周圍并通過熱作用發生化學交聯,即白炭黑表面和葡萄糖中所含羥基發生縮合反應,然后經高溫炭化后形成碳層包覆在白炭黑粒子表面,形成獨特的殼-核結構。

圖10 碳包覆白炭黑形成過程及其機理示意

3 結論

(1)與白炭黑相比,碳包覆白炭黑在膠料中的分散性及其補強混煉膠的加工性能提高。

(2)與白炭黑補強硫化膠相比,碳包覆白炭黑補強硫化膠的300%定伸應力明顯增大,當葡萄糖質量分數為0.1時,硫化膠的綜合物理性能最佳,耐磨性能提高30%。

(3)當碳包覆白炭黑中葡萄糖質量分數為0.1和0.2時,其補強硫化膠在應變為0.1%~2%范圍內60 ℃時的tanδ值較白炭黑補強硫化膠降低,這與壓縮生熱變化規律一致,碳包覆白炭黑有利于降低硫化膠的滾動阻力和壓縮生熱。