雙列球軸承原始徑向游隙與壓出力設計計算

鄭牧,牛建平

(浙江八環軸承有限公司,浙江 臺州 318050)

符號說明

B——軸承寬度

d——軸承內徑

d0——軸內徑

d2——內圈擋邊直徑

di——內圈溝底直徑

dz——軸外徑

dtn——軸套內徑

dtw——軸套外徑

D——軸承外徑

D0——皮帶輪外徑

Dp——皮帶輪內徑

De——外圈溝底直徑

Ee——外圈材料彈性模量

Eh——皮帶輪材料彈性模量

Ei——內圈材料彈性模量

Es——軸材料彈性模量

h——h=De/D,常數

h0——h0=D/D0,常數

k——k=d/di,常數

k0——k0=d0/d,常數

Fe——外圈壓出力

Fi——內圈壓出力

Fz——軸從軸套中壓出力

νe——外圈材料泊松比

νh——皮帶輪材料泊松比

νi——內圈材料泊松比

νs——軸材料泊松比

pe——外圈配合面的應力

pi——內圈配合面的應力

pz——軸套與軸配合面的應力

μ——壓出力系數

Δd——內圈與軸的配合過盈量

Δdi——內圈溝道膨脹量

Δdz——軸套與軸的配合過盈量

ΔD——軸承外圈與皮帶輪的配合過盈量

ΔDe——外圈溝道收縮量

軸承內圈與軸、外圈與軸承座均為過盈配合,對軸承的徑向游隙影響較大,徑向游隙會影響軸承的使用壽命和性能;此外,選擇合適的軸承原始徑向游隙,才能保證軸承安裝后內圈與軸套、軸套與軸、外圈與皮帶輪組件不分離。故根據軸承安裝配合過盈量,選擇合適的軸承原始徑向游隙至關重要。以汽車水泵雙列球軸承安裝要求為例,根據軸承外圈與皮帶輪、內圈與軸套的過盈配合量等工況條件,通過理論計算得到雙列球軸承原始徑向游隙,并計算軸承內、外圈壓出力及軸從軸套中的壓出力。

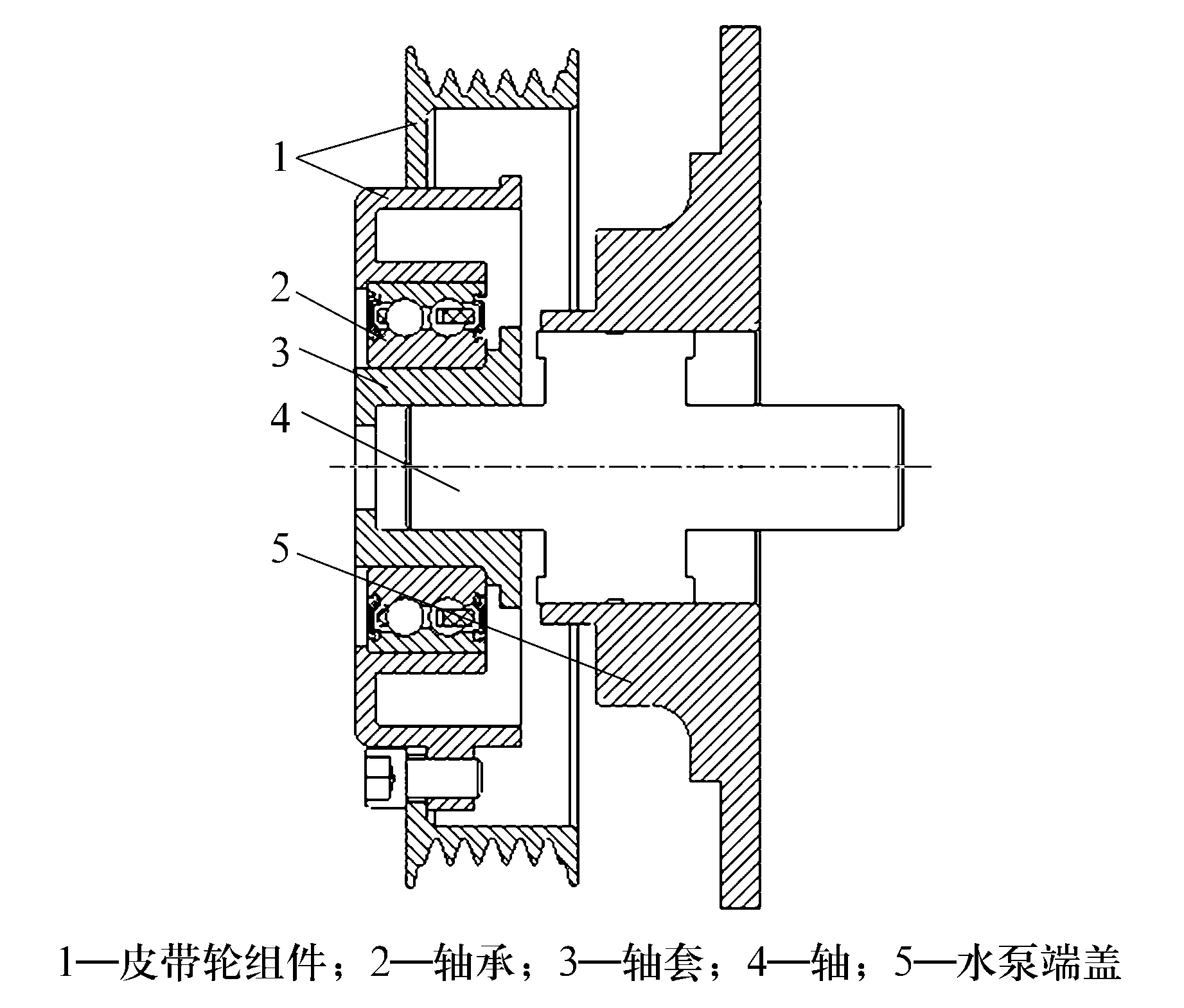

1 軸承安裝結構圖

軸承安裝示意圖如圖1所示,外圈與皮帶輪組件配合、內圈與軸套配合、軸與軸套配合,構成一個復雜的皮帶輪配合系統。

圖1 軸承安裝示意圖

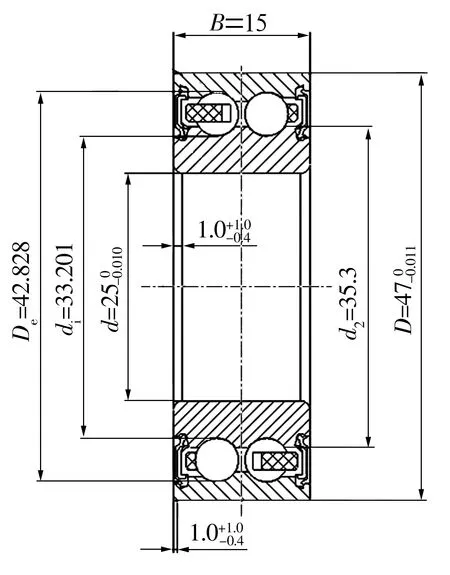

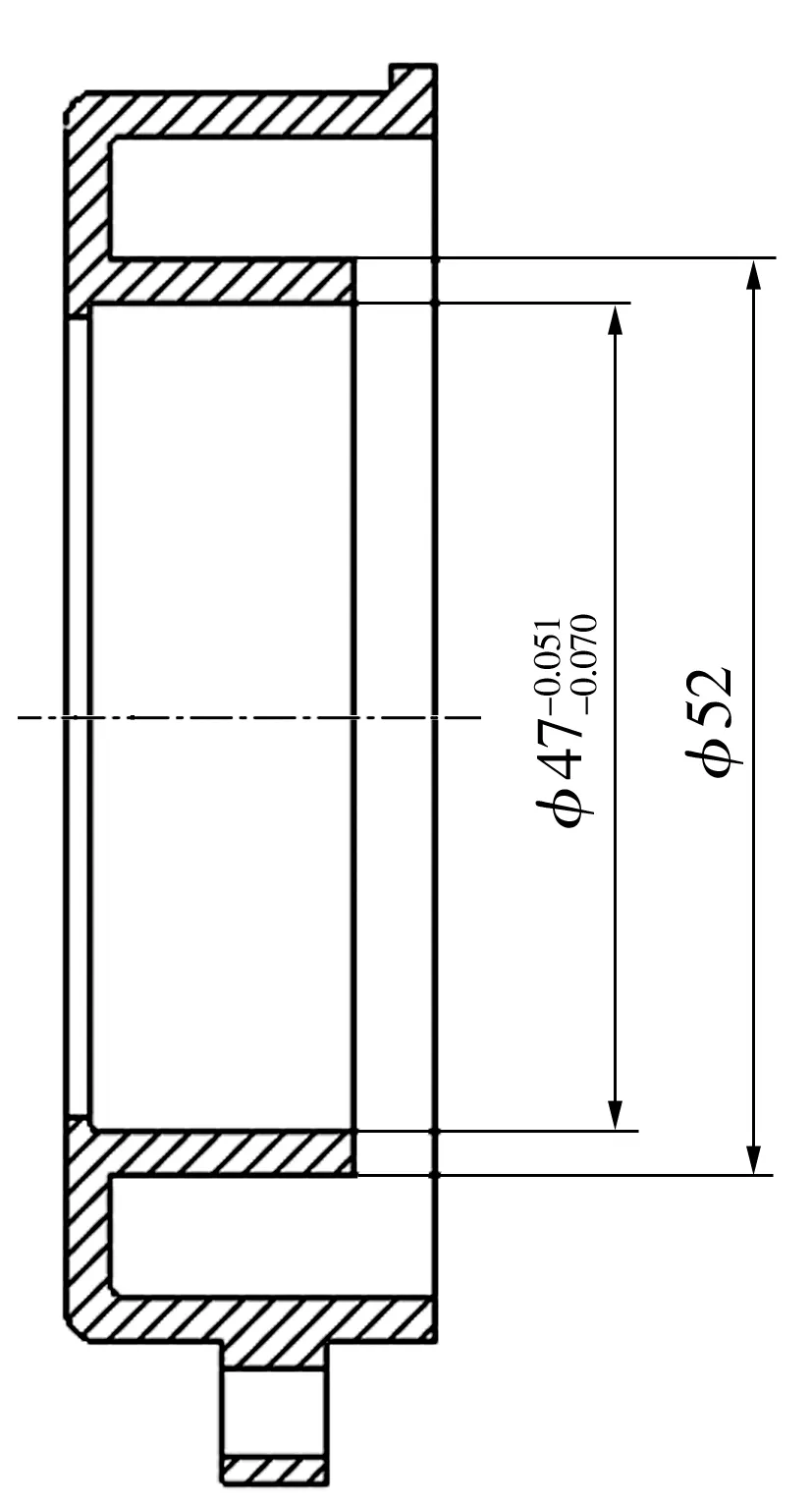

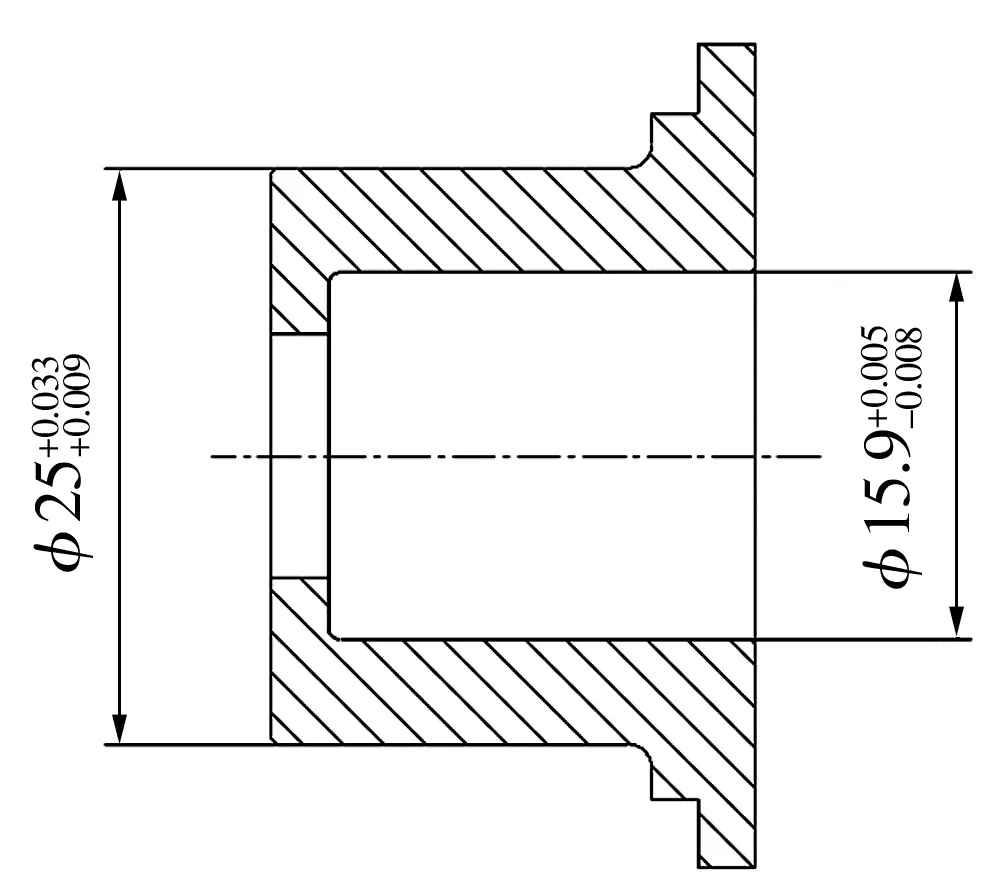

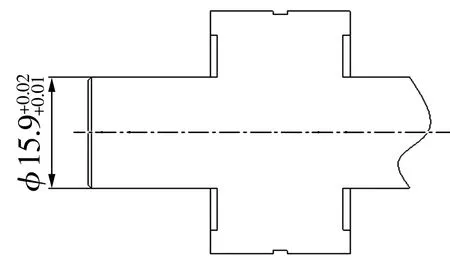

雙列球軸承主要結構尺寸[1]如圖2所示。皮帶輪結構如圖3所示,皮帶輪與外圈過盈配合,最小過盈量為0.04 mm,最大過盈量為0.07 mm。軸套結構如圖4所示,軸套與內圈過盈配合,最小過盈量為0.09 mm,最大過盈量為0.043 mm。軸結構如圖5所示,軸與軸套也為過盈配合,最小過盈量為0.005 mm,最大過盈量為0.028 mm。

圖2 雙列球軸承結構示意圖

圖3 皮帶輪結構圖

圖4 軸套結構圖

圖5 軸示意圖

2 軸承安裝要求

2.1 游隙

軸承安裝后要求徑向游隙為0~0.5 mm,游隙過小,軸承易卡死;游隙過大,則軸承振動大,不能滿足壽命要求。

2.2 壓出力

為保證軸承工作時軸承、皮帶輪組件、軸套和軸不分離,要求軸承外圈從皮帶輪中壓出力Fe≥5 000 N,軸套從軸承內圈壓出力Fi≥2 000 N,軸從軸套中壓出力Fz≥2 000 N。

3 三重過盈配合各配合面壓應力及溝道尺寸變化量計算

3.1 外圈與皮帶輪組件

3.1.1 壓應力

根據文獻[2-3]得外圈配合面的壓應力為

(1)

軸承外圈材料為軸承鋼,皮帶輪材料為低碳鋼,由文獻[4]可知軸承外圈與皮帶輪的彈性模量、泊松比分別為:Ee=206 GPa,Eh=200 GPa,νe=0.275,νh=0.26。代入(1)式得pemax=25.94 MPa,pemin=14.85 MPa。

3.1.2 外圈收縮量

軸承外圈與皮帶輪配合最大、最小過盈量分別為

ΔDmax=Dmax-Dpmin=0.07 mm,

(2)

ΔDmin=Dmin-Dpmax=0.04 mm。

(3)

根據文獻[4]可得外圈溝道收縮量為

(4)

則由(4)式可計算出外圈溝道最大、最小收縮量分別為ΔDemax=0.036 mm,ΔDimax=0.021 mm。

3.2 內圈與軸套

3.2.1 壓應力

根據文獻[2-3]得軸承內圈配合面壓應力為

(5)

內圈材料為軸承鋼,軸材料為中碳鋼,由文獻[4]可知內圈和軸的彈性模量和泊松比為:Ei=206 GPa,Es=200 GPa,νi=0.275,νh=0.26,代入(5)式得軸承內圈與軸套配合的最大、最小壓應力分別為pimax=61.97 MPa,pimin=12.96 MPa。

3.2.2 內圈膨脹量

內圈與軸套配合的最大、最小過盈量分別為

Δdmax=dmin-dw1max=0.043 mm,

(6)

Δdmin=dmax-dw1min=0.009 mm。

(7)

根據文獻[4]得內圈溝道膨脹量為

(8)

由(8)式得內圈溝道的最大、最小膨脹量分別為Δdimax=0.028 mm,Δdimin=0.004 mm。

3.3 軸與軸套

3.3.1 壓應力

同3.2節(5)式的計算方法可得軸壓入軸套中的最大、最小壓應力分別為pzmax=113.88 MPa,pzmin=20.31 MPa。

3.3.2 內圈再次膨脹量

軸壓入軸套中的最大、最小過盈量分別為

Δdzmax=dzmax-dtnmin=0.028 mm,

(9)

Δdzmin=dzmin-dtnmax=0.005 mm。

(10)

同(8)式可得內圈溝道第2次膨脹量的最大值和最小值分別為Δdi2max=0.028 mm,Δdi2min=0.004 mm。

4 軸承原始徑向游隙計算

根據上述計算結果,軸承安裝后外圈溝道收縮量為0.036~0.021 mm,內圈溝道膨脹量為0.018~0.004 mm,第2次膨脹量為0.011~0.002 mm,則徑向游隙的最大減小量為0.036+0.018+0.011=0.065 mm;徑向游隙的最小減小量為0.021+0.004+0.002=0.027 mm。故軸承的原始徑向游隙最小值為0.065 mm,最大值為0.027+0.05=0.077 mm。

5 軸承壓出力計算

軸承壓出力的計算公式為

F=μpπdB′,

(11)

式中:μ為壓出力系數,取0.18;B′為減去軸承平均裝配倒角的寬度;p為壓應力。

由(11)式可得到外圈從皮帶輪中壓出力Fe、軸套從內圈壓出力Fi、軸從軸套中壓出力Fz見表1。

表1 壓出力

6 結論

通過設計計算得到軸承在外圈與皮帶輪、內圈與軸過盈配合的情況下外圈溝道和內圈溝道的膨脹量,從而推導計算出軸承的原始徑向游隙為0.075~0.085 mm,軸承外圈最小壓出力為5 130 N,軸套最小壓出力為2 381 N,軸最小壓出力為2 550 N。通過該方法推導計算確定的原始徑向游隙和壓出力,經客戶試驗驗證,滿足工況性能和壽命要求。