激光切割隨動系統的研究

劉愛偉

(江蘇金方圓數控機床有限公司,江蘇 揚州 225009)

激光切割板材時,常會因板材表面起伏不平或加工變形等原因造成聚焦鏡相對板材表面的距離發生變化,無法達到最佳切割效果。為解決該問題,本項目采用EG8010運動控制器研究了激光切割隨動系統。

1 工作原理

本項目研究的激光切割隨動系統采用非接觸式電容傳感器工作原理,自動檢測激光割嘴和被加工件之間的加工間隙,采用傳感器和切割頭一體化設計,激光割嘴即為電容傳感器的敏感元件,它與被加工件形成一個電容,激光割嘴與被加工件表面的間隙變化,造成其電容值隨之變化,這個變化的電容值通過前置放大、信號調制、線形處理和放大,PID處理,最終調解出間隙誤差信號。

該信號通過伺服驅動單元和機械執行機構(電機、絲杠等),控制切割頭上下移動,使激光割嘴和被加工工件之間的間隙固定在系統設定的工作間隙,在切割加工過程中,激光割嘴和被加工件表面之間的間隙不隨工件厚度、表面平整度和工件安裝高度及位置而變化。

激光聚焦鏡和激光割嘴之間的距離一定,因此保證激光割嘴和被加工工件的間隙恒定,即控制了激光焦點在被加工工件的位置,從而實現焦點位置的控制,達到穩定、高質量的切割加工效果。

2 硬件設計和連接

激光切割隨動系統由傳感器、前置放大器、EG8010控制盒等連接部分組成,各部件連接關系如圖1所示。

圖1 EG8010部件連接關系

3 軟件設計

3.1 隨動系統執行程序

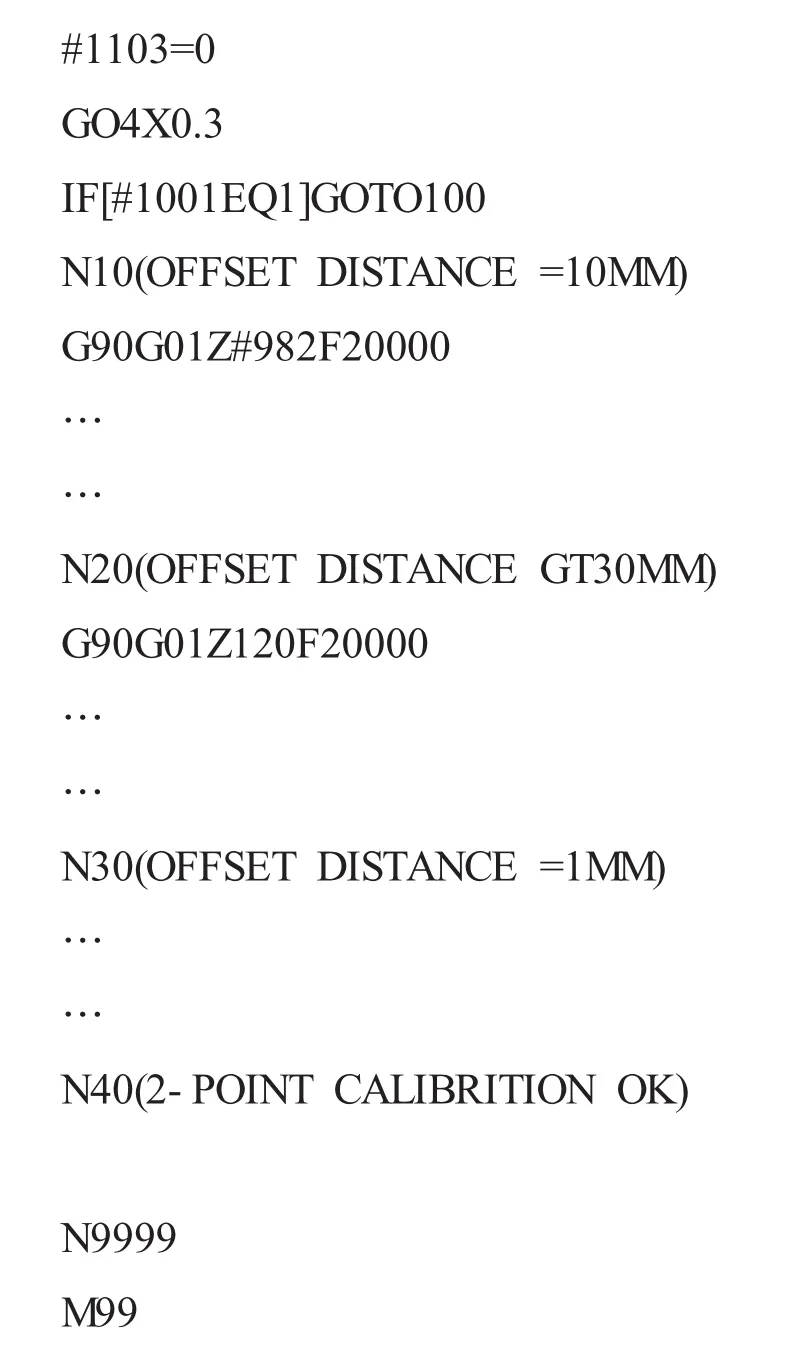

隨動系統執行程序如下:

3.2 控制程序

控制程序如圖2所示。

圖2 控制程序

4 隨動系統測試

將切割頭沿Z軸方向移至加工對象處再設定割嘴與工件的間隙(一般為1mm),將Z軸位置讀數輸入宏變量#520,在MDI方式下執行M106,即可自動完成工作間隙的設定工作。

系統敏感度由系統參數設定。系統敏感度過低,Z軸響應速度變慢;系統敏感度過高,自動跟蹤控制時Z軸容易出現過沖、振蕩現象。

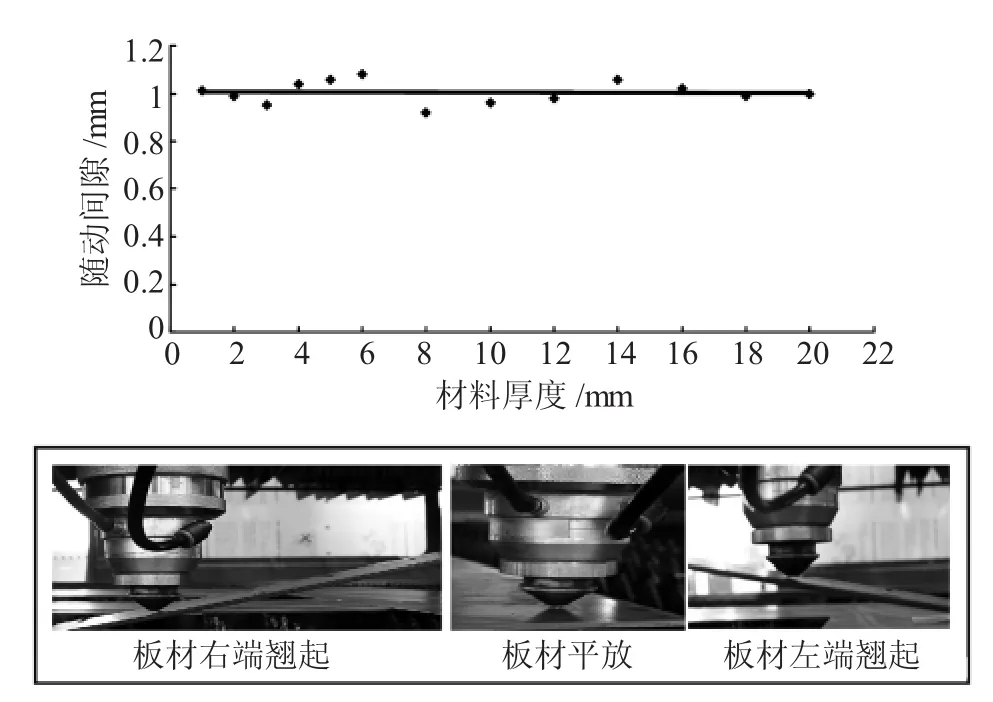

為測試隨動系統的靜態性能,在固定平臺上放置不同厚度的加工板材,測量激光割嘴與加工對象之間的隨動間隙,如圖3所示。

圖3 激光割嘴與加工對象間的隨動間隙

由圖可知,隨動間隙與加工材料的厚度無關,不管加工材料的厚度多少,激光割嘴與加工對象之間的間隙基本保持在設定值。

為了模擬實際加工時板材曲面變化和變形等動態性能,采用板材一端位置固定、一端上下運動來測試激光割嘴與加工對象之間的間隙情況,結果發現:不管材料的一端如何運動,只要不超出Z軸的運動行程范圍以及隨動允許的運動速度,激光割嘴與加工對象之間的工作間隙基本保持不變。

5 總結

通過試驗表明該系統對板材表面無損傷;調整簡便、快捷;調節范圍廣、響應速度快、測量精度高;適應性強,可以適應多種材質、不同厚度的金屬板材的切割,很好地解決了板面不平和變形影響切割質量問題,對曲面板加工具有明顯優勢;安全可靠,具有多種狀態保護和輸出狀態檢測;性能穩定,提高切割效果和切割效率,提升產品的競爭力。