炭素擠壓機型嘴的設計研究

魏征宇

(太原重工股份有限公司 技術中心,山西 太原 030024)

擠壓成形是生產效率比較高的炭素材料成形方法,裝入一批糊料后可以擠壓出若干根炭素制品,且擠壓制品的軸向密度分布比較均勻,適合于生產長條形的棒材或管材,如煉鋼用電極、各種炭棒、鋁電解槽用炭塊以及核反應堆的石墨砌體等[1]。

炭素糊料通過型嘴產生形變,擠壓制品的形狀與尺寸是由型嘴截面形狀決定的,且擠壓制品的特性和質量也與型嘴的形狀和尺寸有密切關系[2]。

下面以41MN炭素擠壓機的?400~?800型嘴為例加以說明。

1 型嘴規格

1.1 型嘴入口直徑

型嘴入口與擠壓料室相連接,型嘴入口直徑與擠壓料室相一致。

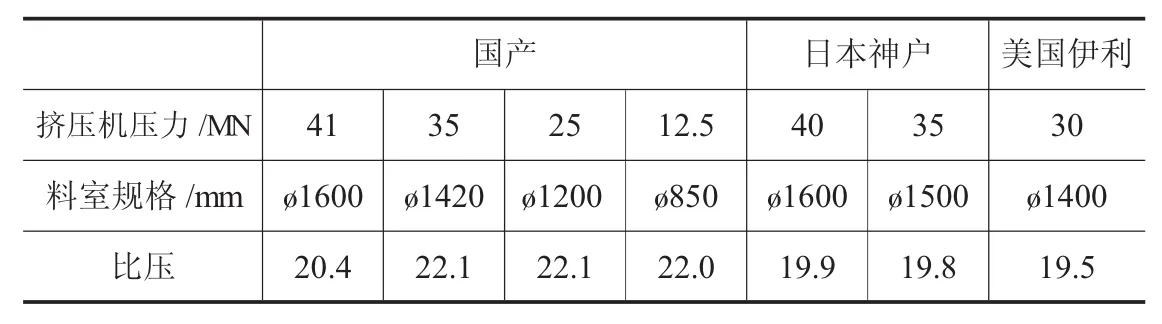

對于炭素擠壓機,擠壓機壓力與料室橫截面積的比值稱為比壓(α),即料室內炭素糊料單位界面上承受的壓力。國產炭素擠壓機比壓一般為20~22MPa,見表1。國外相同壓力的炭素擠壓機料室直徑較大(比壓略小),在某種工藝配合下,也可生產出高質量的炭素產品。

1.2 型嘴出口直徑

表1 國內外炭素擠壓機料室規格對比

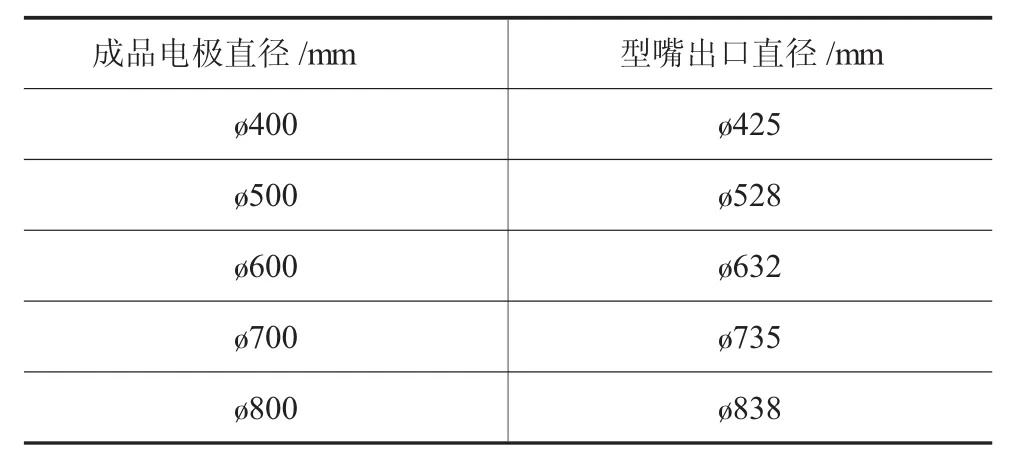

炭素糊料被擠出型嘴后會發生彈性膨脹,擠壓制品截面積略大于型嘴口截面積。但是在后序焙燒及石墨化過程中有一定量的收縮,機械加工時需有一些加工余量,所以擠壓機型嘴出口端內壁尺寸應比產品成品尺寸略大5~10%,小規格成品取大值,大規格成品取小值。41MN炭素擠壓機配置的各種規格型嘴出口直徑如表2所示。

表2 型嘴出口直徑

1.3 擠壓比

對于炭素擠壓機,型嘴入口橫截面積(擠壓料室橫截面積)與出口橫截面積的比值稱為擠壓比(φ)。擠壓比反映了炭素糊料的變形情況,擠壓比的大小對糊料擠壓變形過程和擠壓制品質量有很大影響,若擠壓比過小,將使內層糊料得不到壓實,制品內外層性能差別增大;若擠壓比過大,制品從型嘴口被擠出的速度過快,制品密度下降,且距中心線不同半徑的層面流速增大,層面間產生較大的相對滑動,從而使層狀結構更明顯,其強度也大幅下降,同時擠壓所消耗的能量增加,這在生產上是不經濟的。因此擠壓一定直徑的制品時,必須合理選擇擠壓比,一般取φ=3~15。41MN炭素擠壓機配置的各種規格型嘴擠壓比如表3所示。

表3 擠壓比

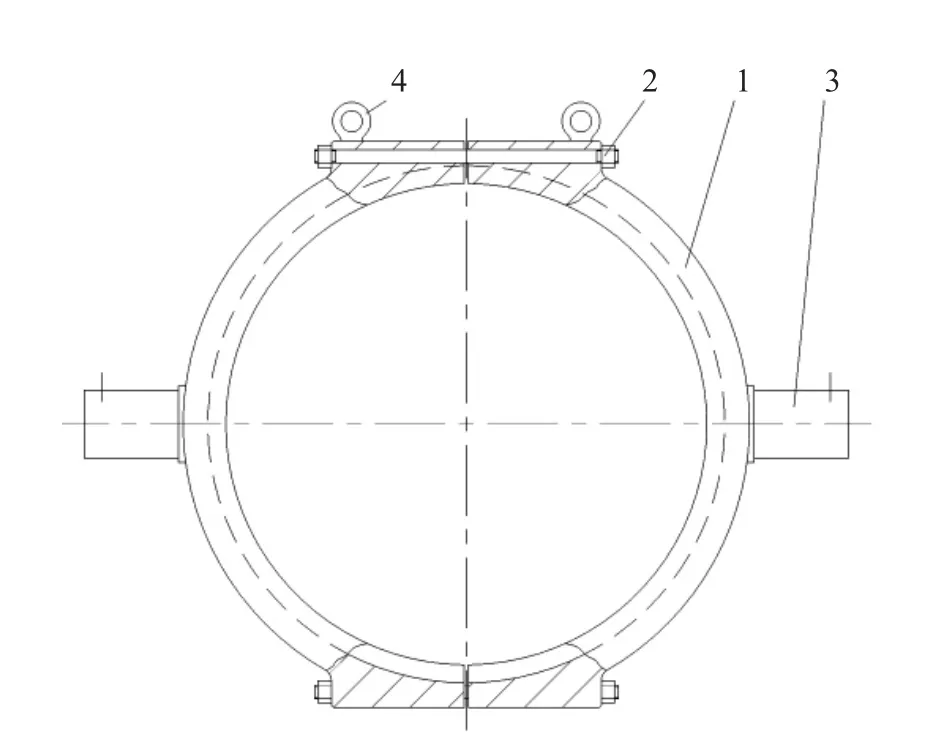

2 型嘴結構

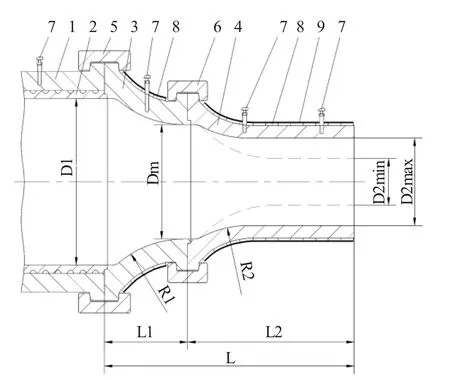

一般大型炭素擠壓機(公稱擠壓力≥35MN,擠壓料室直徑≥?1420mm)配備的型嘴為兩段式,如圖1所示。型嘴大段一端和擠壓料室通過大卡環相連接,另一端和型嘴小段通過小卡環相連接。一臺炭素擠壓機配備1個或者2個型嘴大段,和與型嘴大段相連接的若干個型嘴小段。這種兩段式型嘴結構每次更換型嘴時,只更換型嘴小段,操作相對方便;同時,型嘴小段零部件重量較輕,設備運行成本會低很多。

圖1 型嘴結構圖

3 型嘴曲線

3.1 擠壓過程中炭素糊料在型嘴內的流動規律

在型嘴圓弧變形區,擠壓力和摩擦力與擠壓軸線存在一定夾角,使得炭素糊料的運動方向產生改變,顆粒產生轉動,糊料發生較大的位移,并使內外層糊料進行交流,其交流程度與型嘴曲線和糊料性能有關。擠壓過程中,不等軸的顆粒會發生定向排列,在擠壓過程中,隨著型嘴曲線的變化,粒子產生轉動,使長軸方向與擠壓軸線一致,糊料粒子通過直線段,使粒子長軸方向與型嘴口中心線平行排列分布,在組織結構和性能上各向異性[4]。

3.2 型嘴曲線

型嘴曲線一般分為兩段:圓弧變形區和直線定形區。也有將圓弧變形區的曲線改為直線形[4]。兩段式型嘴有兩個變形區,先由型嘴入口直徑過渡到型嘴中間直徑,再由型嘴中間直徑過渡到型嘴出口直徑,如圖1所示。

3.3 型嘴長度

對于一臺炭素擠壓機來說,型嘴的全長是固定的,這是由壓機結構設計決定的,擠壓制品的直徑越大,型嘴應該越長一些,這不僅是為了使炭素糊料受擠壓變形的過程能緩和一些,減少擠壓制品中心部位與表面部位的質量差別,也是為了使擠壓制品經過直線定形區段的時間長一些,擠壓出后制品的彈性膨脹小一些,過大的彈性膨脹可能導致擠壓制品裂紋的產生。一般,型嘴直線定形區長度為型嘴出口直徑的1.2~1.5倍,型嘴總長度為型嘴入口直徑(擠壓料室直徑)的1.5~2倍。

4 型嘴的設計方法

4.1 型嘴本體

裝在炭素擠壓機料室內的炭素糊料,由壓頭推動沿著型嘴內表面移動變形,由型嘴口被擠出。在擠壓過程中,型嘴受到高溫、高壓、高摩擦,工況較為惡劣;同時型嘴的內外表面為不規則曲面,傳統的手工力學計算方法不易精確計算分析,且對一些零件細節結構無法進行計算。因此以往型嘴一般較為笨重,造成極大浪費。

隨著設計手段的不斷進步,有限元分析法逐步得以成熟應用。I-DEAS軟件是當今國內外應用最為廣泛的幾種大型CAD/CAM/CAE一體化軟件之一,具有強大的有限元分析功能[5]。應用I-DEAS有限元分析軟件對炭素擠壓機型嘴零件在最大負荷工作狀態下的應力及變形狀況進行分析,并對型嘴進行了進一步優化設計。

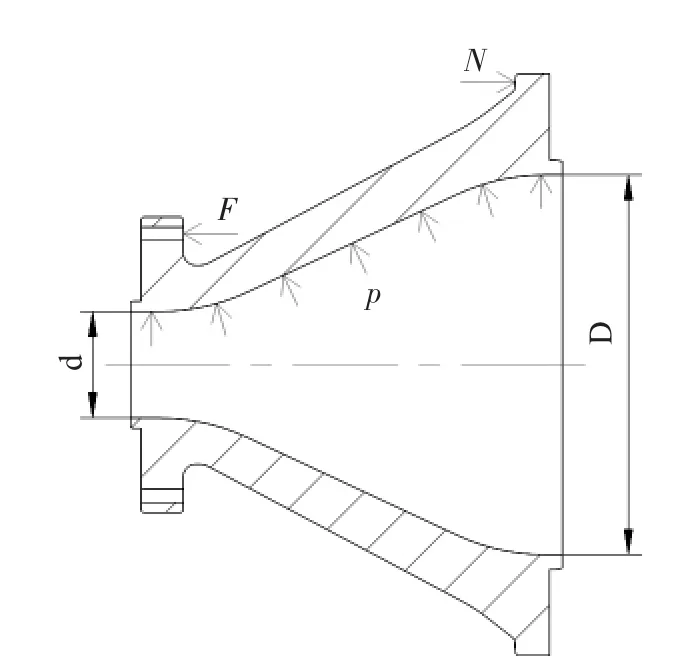

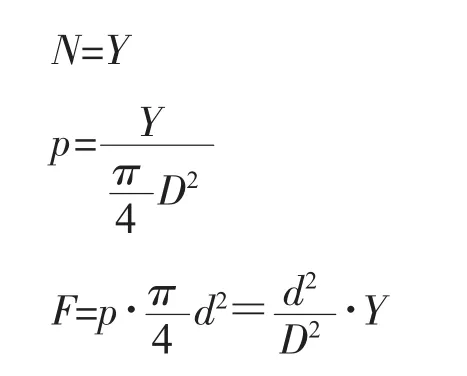

4.1.1 型嘴受力分析

型嘴最大應力發生在炭素擠壓機悶車時,此時全部的擠壓力都作用在型嘴零件上,型嘴零件大端法蘭環受到的壓力N,小端法蘭受到螺釘的拉力(螺母的壓力)F,內表面受到炭素糊料的壓力(壓強)p,如圖2所示。

圖2 型嘴零件受力分析

式中:Y——炭素擠壓機的擠壓力。

4.1.2 施加邊界條件(載荷和約束)

根據型嘴的對稱結構及工作時的受力狀態,在“BoundaryConditions邊界條件”任務中在型嘴零件大端法蘭添加載荷力N,小端法蘭添加載荷力F,內表面添加載荷壓力p,并在其對稱面上分別施加X方向和Y方向對稱約束,在其端面上施加Z方向約束。

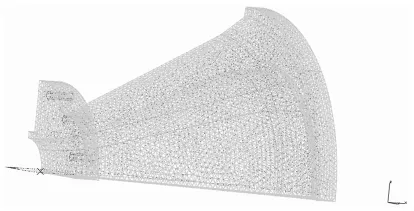

4.1.3 劃分網格

在“Meshing劃分網格”任務中采用Solid線性四面體單元對型嘴零件模型進行自由式網格劃分,單元體長度20,每個單元有4個節點、4個面,每個節點有3個平移自由度。型嘴零件模型共生成11059個節點,劃分出49249個單元,劃分出的有限元模型如圖3所示。

圖3 型嘴零件有限元模型網格劃分圖

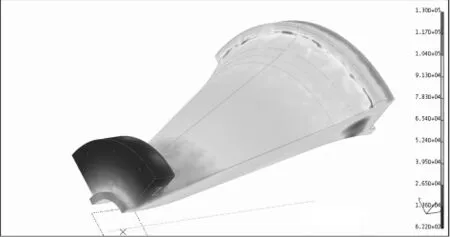

4.1.4 有限元模型的分析計算與計算結果分析

在“Model Solution模型計算”任務中對型嘴模型進行分析計算。

在“PostProcessing后期處理”任務中可以得到型嘴有限元模型在受載后,每一個節點所承受的最大、最小主應力、等效應力、支反力、應變能以及位移等。型嘴模型節點受力分布以及位移變形云圖如圖4所示。

圖4 型嘴零件有限元模型應力應變云圖

型嘴零件材質為鑄鋼ZG270-500,采用正火+回火處理,其強度極限和屈服極限分別為σb=500MPa和σs=270MPa[6],根據炭素擠壓機型嘴零件的工況,型嘴零件的安全系數取ns=2~2.5[7]。

4.2 加熱控溫

合適的型嘴溫度能使擠壓制品表面光滑,減少裂紋廢品。型嘴溫度過高會使糊料表面變軟,黏結劑反滲,聚集于擠壓制品表面,使擠壓制品表面產生氣泡,尤其對大規格的擠壓制品更為明顯。型嘴溫度過低會增大型嘴內壁摩擦力,從而增大了擠壓力,使糊料內外層擠出速度差過大,容易產生分層,同時由于型嘴溫度太低導致擠壓制品表面粗糙,嚴重時成為麻面廢品[8]。一般情況下,料室溫度稍低一些,為120~130℃,型嘴溫度稍高一些,為 130~160℃,越靠近型嘴出口溫度越高,型嘴小段溫度比大段溫度高10℃左右。

型嘴外表面用鋼板焊接導熱油槽,導熱油槽外面覆蓋硅酸鋁棉保溫層,最外面用薄鋼板包裹固定[9],如圖1所示,通過導熱油對型嘴不同部位進行加熱,每個部位安裝熱電偶,用于檢測溫度,實現自動化控溫。

4.3 連接

型嘴是由卡環連接固定的,如圖1所示,料室和型嘴大段由大卡環連接固定,型嘴大段和型嘴小段由小卡環連接固定。

卡環的結構如圖5所示。卡環分為左右兩半卡環,上下端分別由兩組由螺柱和螺母連接緊固,每個半卡環上安裝一個吊環螺釘[10]。卡環安裝使用一段時間后拆卸時,經常發生卡環和型嘴卡死無法分離的現象,因此在兩半卡環外側分別安裝一個油缸,拆卸時油缸加壓,活塞桿頂在型嘴上,將卡環和型嘴分離。

圖5 卡環結構圖

5 結論

通過對炭素擠壓機型嘴的分析,歸納出型嘴設計設計方法。

(1)根據炭素生產工藝確定炭素擠壓機合適的比壓(α)和擠壓比(φ)。

(2)確定炭素擠壓機型嘴的直徑、長度和曲線。

(3)型嘴零部件的機械設計,對重要零件進行有限元分析,優化設計。

(4)對型嘴加熱系統、連接裝置、安裝拆卸起吊運輸等結構進行設計。