基于AMESim的工程車輛液壓傳動系統建模與仿真

謝宇航,王保華

(湖北汽車工業學院 汽車工程學院, 湖北 十堰 442002)

由于循環工作的特性和作業時負荷轉矩的時變性,傳統的機械傳動已經不能滿足陳雪車對高效率、低能耗、載荷自適應的要求[1]。靜液壓傳動具有大扭矩、大范圍的速比、無級變速以及控制方式靈活多樣的優點,此外液壓元件的管路排布能適應緊湊型底盤布置,便于除雪設備的安裝。因此,研究具有液壓傳動系統的除雪車具有重大意義。

1 靜液壓傳動系統總體設計

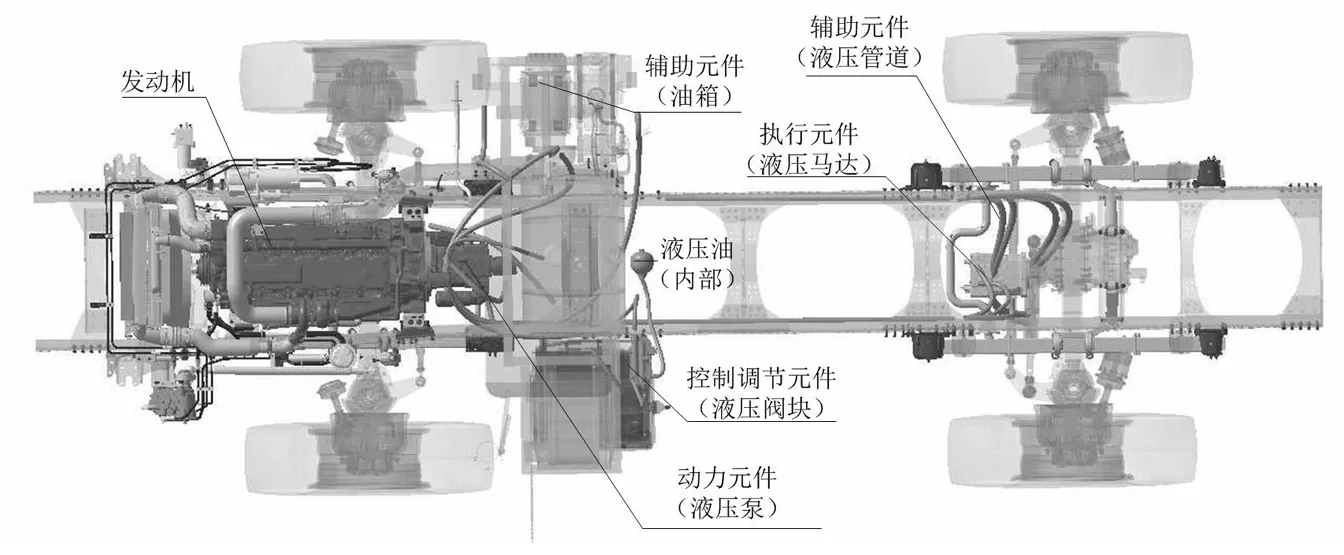

液壓傳動系統主要由動力元件、執行元件、控制調節元件、輔助元件以及工作介質五大部分構成[2]。典型的靜液壓傳動系統結構如圖1所示。

圖1 靜液壓傳動系統結構示意圖

以某合作企業開發的機場4×4除雪車為基礎研究,通過對液壓回路、調速方式和驅動方案進行選擇,結合設計需求,確定靜液壓傳動系統總體設計方案:采用雙向變量泵驅動雙向變量馬達的閉式液壓回路、變排量容積調速、兩個馬達分別驅動前、后橋上的機械主減速器,進而帶動車輪轉動的高速驅動方案。本文選取力士樂A6VM55EP型號的變量馬達,其最大排量為55ml/r;選取型號為A4VG180EP的變量泵,最大排量為180ml/r,主泵上集成安裝了一個排量為40ml/r的定排量補油泵。

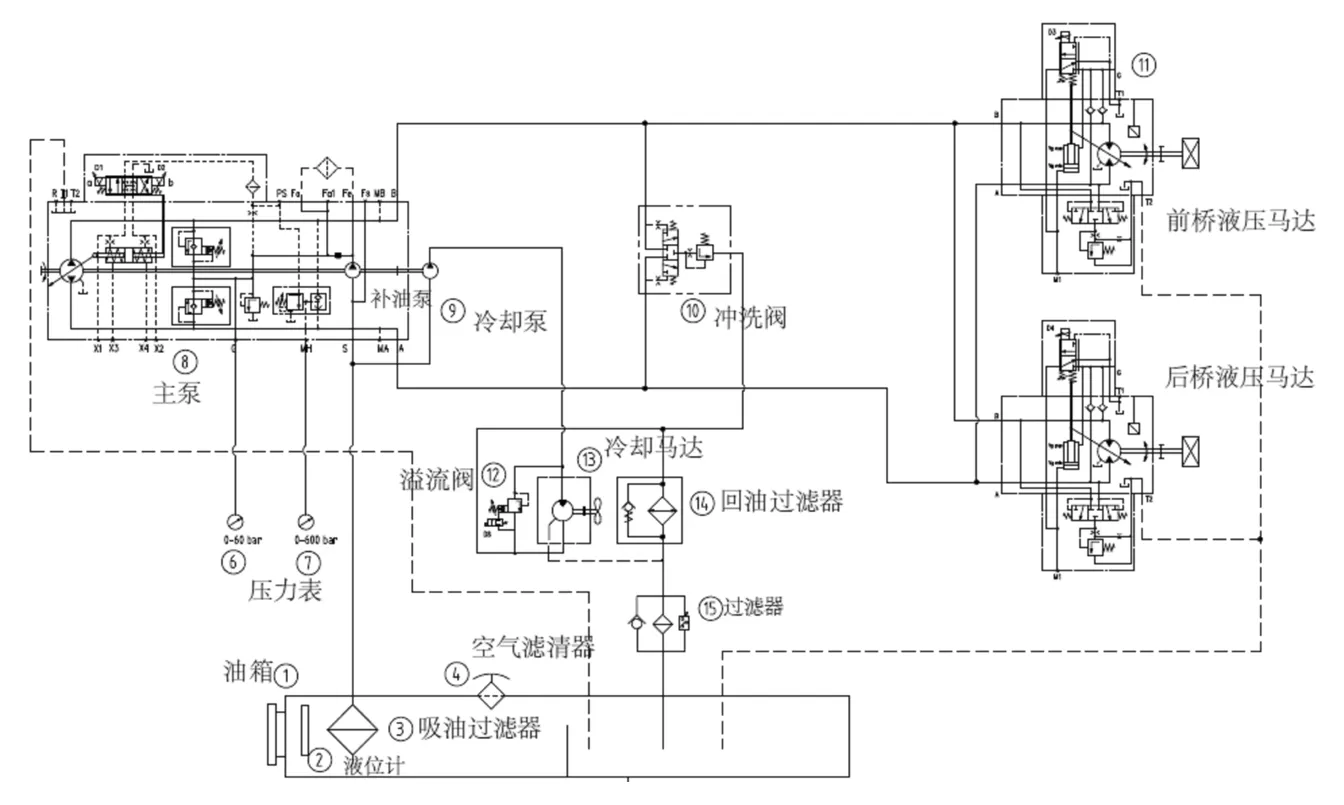

根據總體設計繪制液壓傳動系統原理圖如圖2所示。

圖2 液壓系統工作原理圖

2 液壓系統靜態控制

2.1 液壓泵DA控制

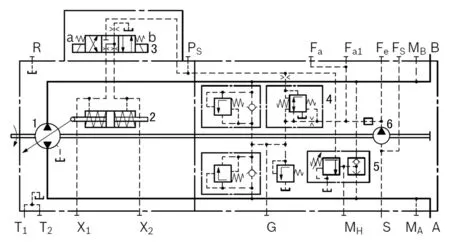

本文匹配的力士樂A4VG180EP/32R型號變量泵,采用的是排量DA控制,又稱為速度敏感控制。液壓泵(包含補油泵)的控制原理如圖3所示。

1主泵;2主泵的行程缸;3電磁比例換向閥;4 DA控制閥;5壓力切斷閥;6補油泵 圖3 液壓泵DA閉環控制原理圖

圖3中,主泵1和補油泵6由發動機同軸驅動,系統工作時,主泵排量的調控是基于主泵的行程缸2、電磁比例換向閥3和DA控制閥4的共同作用:液壓泵內置DA控制閥生成的控制壓力與發動機驅動轉速成正比,此控制壓力通過電磁鐵驅動的三位四通換向閥導至主泵的行程缸。通過行程缸內活塞桿的行程變化來控制主泵的排量變化,主泵排量的正負取決于電磁比例換向閥激活的是電磁鐵a還是b,泵的排量在每個方向都是無級變量,并受到泵的驅動轉速和系統壓力的雙重影響。

2.2 馬達HA控制

本文選用的力士樂A6VM55EP變量馬達,采用的是排量HA控制,又稱高壓自動變量控制。設計合適的馬達排量與壓力的關系曲線,通過檢測馬達兩側最大壓力值,選擇相應的馬達排量,以適應外界負荷轉矩,這種馬達排量的控制稱為高壓自動變量控制(HA控制)[3]。液壓馬達的控制原理如圖4所示。

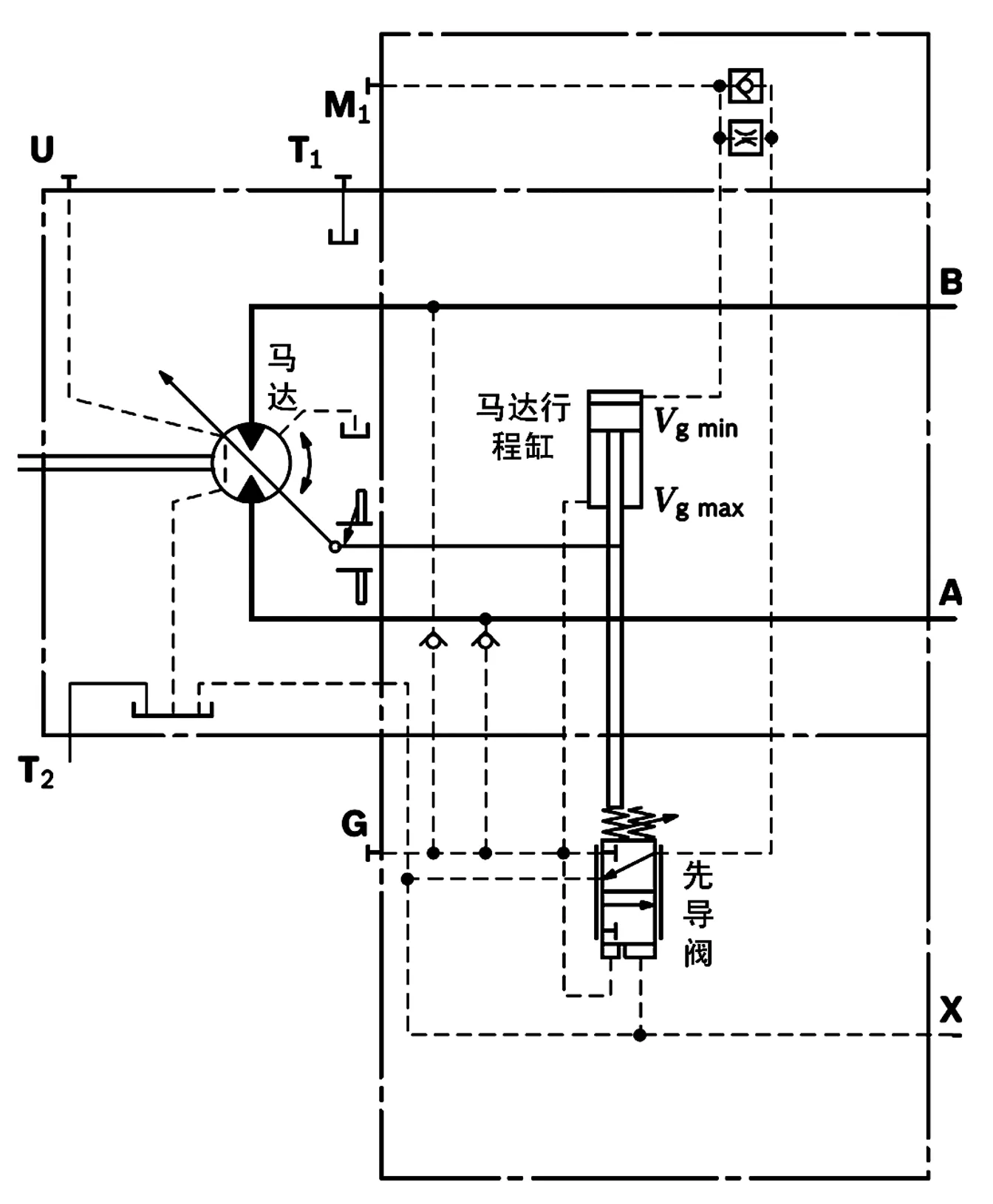

圖4 液壓馬達HA控制原理圖

圖4中,壓力先導閥通過兩個單向閥,獲取馬達兩側A和B的壓力,并以高低壓側的壓力最大值為控制壓力,先導閥中設置了馬達啟動排量對應的壓力起始值,控制壓力一超過壓力起始值,電磁閥開啟,控制馬達行程缸的活塞桿位移,通過行程缸內活塞桿的行程變化來控制馬達的排量大小,實現馬達排量隨系統壓力自動調控。

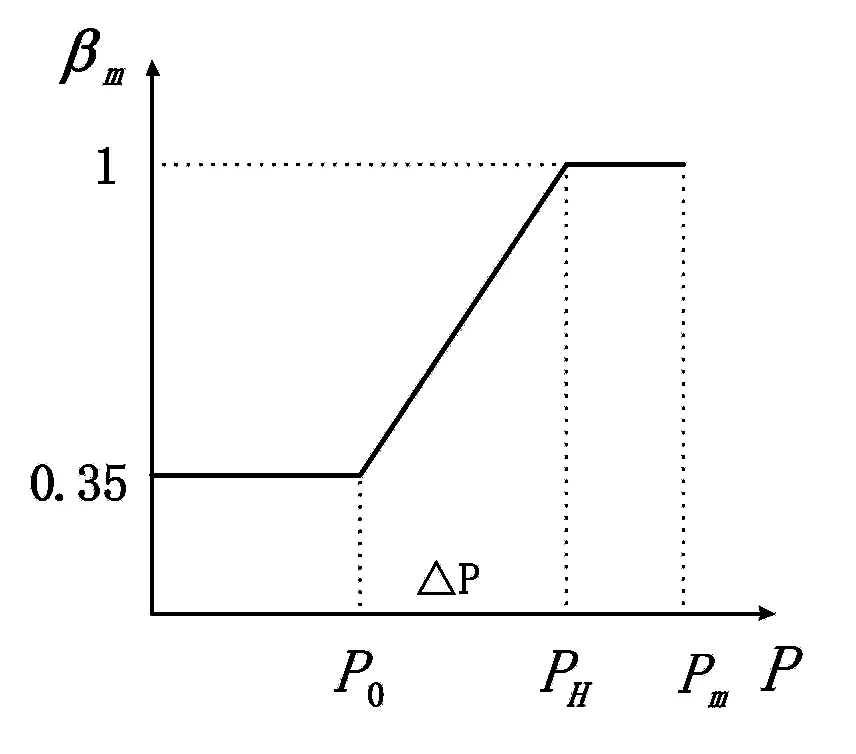

馬達排量隨壓力變化的控制關系通常是預先設定的,本文設計的馬達排量-壓力關系如圖5所示。

圖5 馬達排量-壓力控制

圖5中,馬達的啟動排量比為0.35,當壓力小于P0(啟動壓力)時,馬達保持啟動排量比;當壓力大于P0小于PH(額定壓力)時,馬達排量與壓力呈線性正比關系;當壓力大于PH時,馬達排量保持全排量。工程上一般設置額定壓力和啟動壓力的差值△P不大于10MPa[4],這是為了提高馬達排量對壓力變化的響應靈敏度,上文匹配的額定壓力為32MPa,選取10MPa作為壓差值,因此啟動壓力設計為22MPa。

3 液壓傳動系統建模與仿真分析

3.1 模型搭建

AMESim是可用于多學科領域的系統建模與仿真平臺,包含了豐富的元件應用庫,包括機械庫、信號控制庫、液壓庫、液壓元件設計庫、動力傳動庫、液阻庫、電機及驅動庫、冷卻系統庫等,用戶可以通過拖拽直接使用其內的元件進行建模[5]。

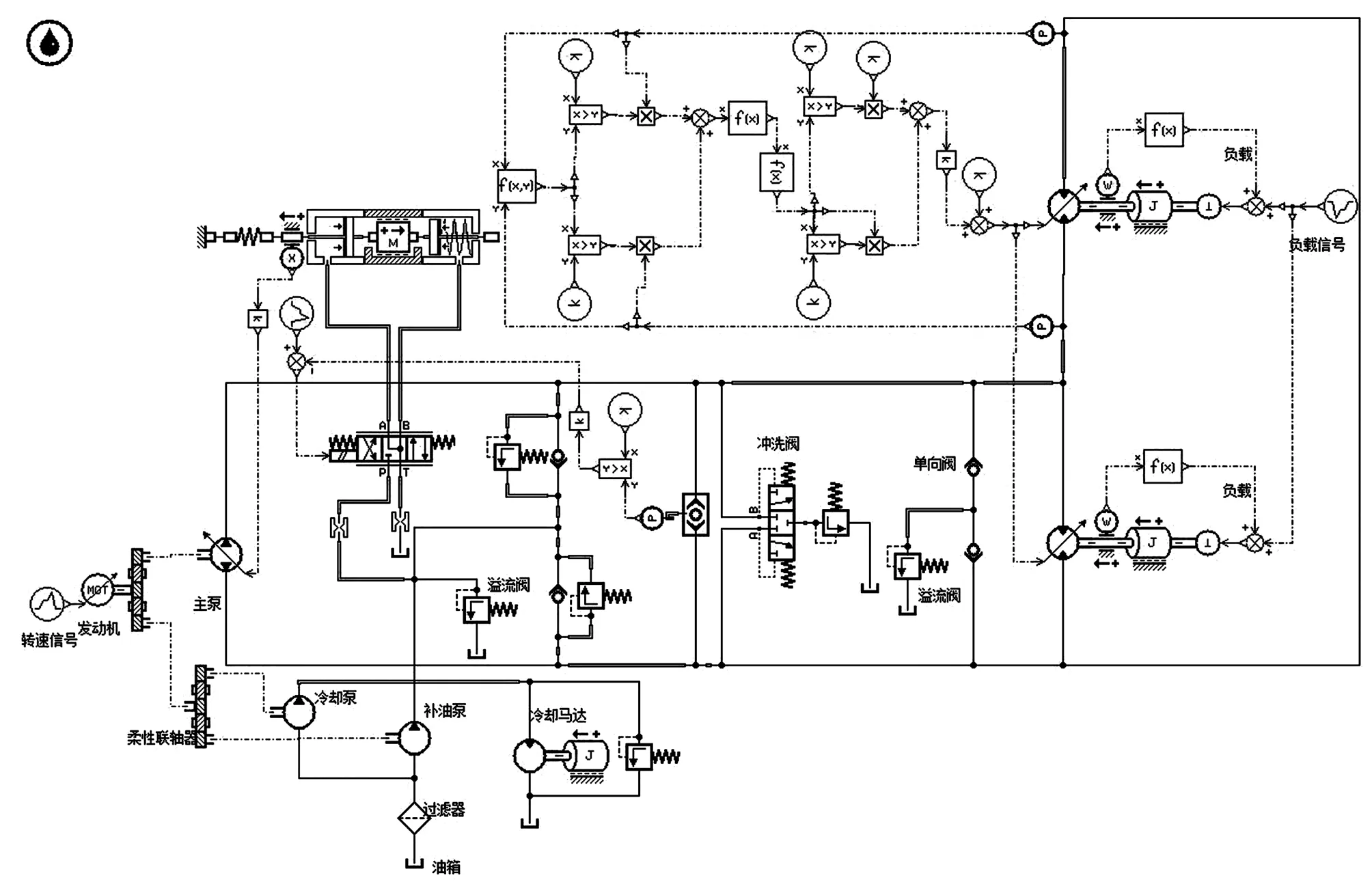

根據上文對液壓泵DA、液壓馬達HA靜態控制的研究和圖2繪制的液壓系統工作原理圖,利用AMESim軟件搭建液壓系統物理模型,如圖6所示。

圖6 液壓傳動系統模型

3.2 仿真分析

設置發動機轉速在第一秒內由零增長到1300r/min,而后維持在1300r/min,電磁換向閥的啟動電信號設為40A,壓力截止閥的截止壓力設為元件最大工作壓力450bar,補油泵溢流壓力設置為15bar,沖洗閥的沖洗壓力設置為10bar,馬達的啟動排量設為19.25ml/r(0.35βm),馬達啟動排量對應的啟動壓力設置為220bar,外加負載轉矩設置為50N,仿真時間設為12s。

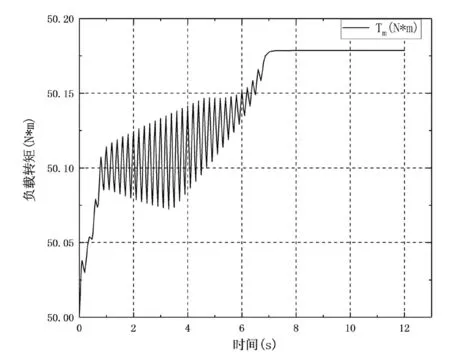

負載轉矩變化曲線如圖7所示。由圖可知,負載轉矩在0~1s內從50Nm(外加轉矩)增長到50.10Nm,1~6.5s內由于負載轉矩中的黏性轉矩受馬達轉速的影響產生劇烈震蕩,最終在6.5后穩定于50.175Nm。

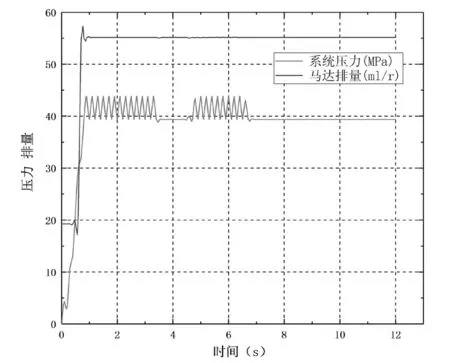

液壓馬達排量和工作壓力仿真結果如圖8所示。前1秒內,發動機轉速增大到1300r/min,系統工作壓力隨之迅速提升至45MPa,1~6.5s內由于負載轉矩的劇烈變換,系統壓力在39~45MPa之間波動,6.5s后壓力穩定為39MPa,壓力值始終在最大壓力45MPa之下,液壓系統能正常工作。

圖7 負載轉矩變化圖

圖8 系統壓力與馬達排量對比圖

對比系統壓力和馬達排量曲線,在0.5秒之前,工作壓力一直在上升,而馬達排量保持最小啟動排量19.25ml/r不變,直到壓力達到起始壓力22MPa。此時,馬達排量開始增長,當工作1s后,工作壓力達到額定壓力32MPa,馬達排量達到最大排量55ml/r,此后,即使工作壓力繼續增加,排量保持最大值不變。系統壓力和馬達排量的變化符合馬達HA控制的要求。

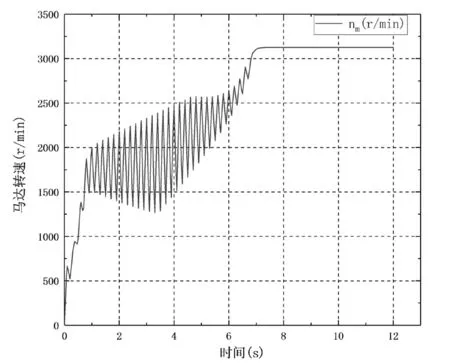

圖9 馬達轉速曲線圖

馬達的轉速仿真結果如圖9所示。由圖可知,在第1s內,由于發動機轉速的增加,馬達轉速近視線性增長;在1~6.5s內馬達轉速受到波動的工作壓力的影響,在1750r/min~3000r/min內呈增長式劇烈波動;直到6.5s后,由于發動機轉速恒定,工作壓力也保持穩定,馬達轉速達到了穩態,穩定在3125r/min。

6 結語

根據液壓泵DA控制和馬達HA控制設計的液壓傳動系統,在調控工作壓力和排量上具有良好效果,系統能根據發動機轉速和外加負載自動調節系統壓力和排量,使系統處于合理的工作狀態。但是這種靜態控制也存在不足,即在對馬達輸出轉速的控制上存在缺陷,馬達轉速在達到穩態前的超調過大,且震蕩頻率劇烈,馬達穩態調控的速度較慢,不利于有精密要求的液壓系統。因此,需要研究一種控制方法(如自適應控制),加強對液壓馬達轉速的控制,使達到超調小、擾動小、穩態響應快的要求。