模鍛錘上閉式鍛造影響因素的探討

文/邵利芳·寶雞法士特齒輪有限責任公司

隨著科技發展的日新月異,鍛造設備也有了很大的發展,使得新工藝得以實現。例如,帶有下頂出的高速程控錘,使得模鍛錘上閉式鍛造工藝得以實現。我公司在模鍛錘上推行閉式鍛造工藝已有三四年時間,但是廢品率一直居高不下,模具壽命也沒有達到工藝要求。本文總結了實際生產中出現該類問題的相關因素,提出了解決方法,取得了不錯的效果。

我公司供卡特公司的鍛件因為質量要求高,在錘上閉式鍛造缺陷明顯高于開式鍛造,加之同樣產品的模具壽命比開式鍛造低太多,無形中增加了鍛造成本,沒有達到我們設計閉式鍛造的初衷。本文從鍛造工藝下料、模具設計、模具冷卻與潤滑、制坯、加熱溫度控制和打擊力調整等幾個方面進行了改進,取得了不錯的效果。

下料

眾所周知,控制下料重量是閉式鍛造成功的關鍵因素之一,錘上閉式鍛造一樣,我公司采用的是精密高速剪床(圖1),帶有自動稱重系統,因此可以保證下料重量的公差。由于模鍛錘的沖擊力與鍛壓機的靜壓力不同,生產的鍛件厚度經常走下差,所以制定下料工藝時要考慮多出厚度公差一半的料才合適;另外,要特別注意下料端面的毛刺及平整度(圖2),否則鐓粗的圓餅不圓,很難準確定位,或者由于端面毛刺致鍛件折疊而報廢。

圖1 精密高速剪床

模具設計

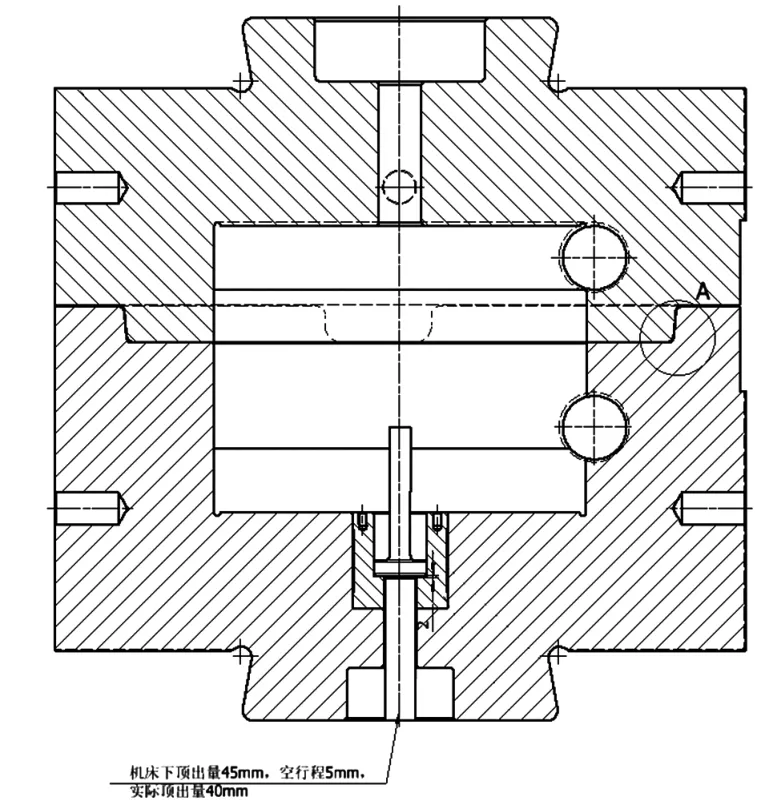

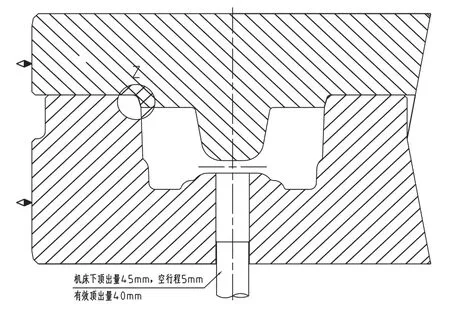

模鍛錘工作臺面小,鍛造只有一個工位,因此在模具設計時只設計鑲塊模即可,雖說沒有預鍛型腔,但是也不能只照鍛件圖來設計模具,考慮到沖孔熱變形等因素,有些尺寸需要做些調整,或者局部添加一些余量。由于卡特公司有些鍛件型腔較深,只有下模帶頂桿(圖3),下模圓角處容易產生應力集中,特別容易打裂,導致模具報廢。所以在設計模具時,可以考慮將模具做成分體式,避免了應力集中點,大大延長了模具壽命,同時也保證了產品質量。

圖2 下料端面的毛刺及平整度

圖3 卡特鍛件下模帶頂桿

圖4 用一級鎖扣來導向

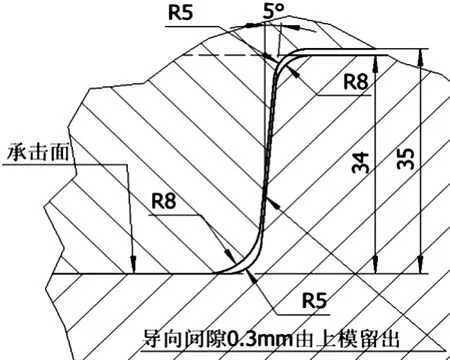

為保證上、下模導向精度,我們設計了兩級鎖扣導向,在模體上設計了一級鎖扣用來導向(圖4),上、下模體之間的導向間隙為0.3mm。由于模鍛錘無下死點,無法保證鍛件厚度,我們設計了一定的承擊面,當承擊面對擊后,可以保證鐓粗餅厚度尺寸的一致性。

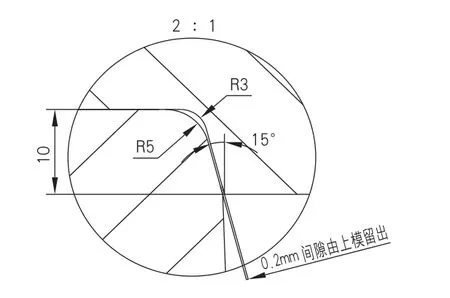

為防止上、下模之間產生錯差,在上、下模之間設計二級鎖扣用于二次導向,上、下模之間間隙為0.2mm,為了保證上模進入下模時不產生碰撞和縱向毛刺反壓入毛坯表面,鎖扣設計15°斜度,二級鎖扣如圖5所示,Z區域放大視圖如圖6所示。

模具冷卻與潤滑

模鍛錘上成形靠沖擊力,目前卡特鍛件尺寸成形時最少需要2~3錘,未成形鍛件在下模型腔內停留時間較長,如果不及時冷卻,模具溫度很快就會升高,甚至達到退火溫度600℃以上,導致型腔退火,強度迅速降低,模具型腔特別容易打塌、龜裂,特別是型腔較深的鍛件,中間凸臺成負的拔模斜度,影響出模;或者變形偏斜導致鍛件打偏,歪到一邊,致使鍛件內孔同軸度超差,一邊缺肉,因此嚴重威脅著模具的壽命及鍛件的質量。

圖5 上、下模之間設計二級鎖扣

圖6 Z區域放大視圖

我們現在使用的脫模劑是統一按比例配好的,能起到潤滑的效果,但是冷卻效果達不到工藝要求,我們在增加脫模劑噴量的同時,在床身上固定風管,里面通壓縮空氣,向下模不間斷吹風,一方面可以清理氧化皮,另一方面可以加速下模冷卻,取得了很好的效果。

制坯

錘上閉式模鍛一般采用外圓定位,制坯圓餅大小能不能達到工藝要求是閉式鍛造成功與否的關鍵,太小放不到模具正中間,導致鍛件同軸度超差;太大又放不進模具型腔內,無法完成鍛造工步。

因此,我們在工作臺角上安裝了鐓粗臺,調整程控錘的打擊力大小來控制鐓粗圓餅的厚度、大小,減少操作者的操作誤差。

加熱溫度控制

對于閉式鍛造來說,始鍛溫度尤其重要,料溫高,鐓粗的圓餅大,放不進模具型腔;料溫低,鐓的圓餅小,操作者很難放正,使料不能均勻分布導致一邊多一邊少,少的一邊充不滿,多的一邊出毛刺,料多的一邊由于受到抗力大,致使上模偏斜,鍛件同軸度差。

目前我們采用紅外探頭測溫,對加熱的坯料自動進行分選,只有料溫合適的坯料進入生產平臺,不合適的坯料推入相應的料箱(圖7)。從而可以很好的控制料溫達到工藝要求,確保坯料鐓粗后能精確定位。

圖7 紅外探頭測溫對坯料進行分類

打擊力調整

我們現在使用的是河南安陽的程控錘,調整打擊力大小可以控制行程,打擊力太大,料的流動速度過快,容易形成折疊;打擊力太小,打不動坯料。

因此,必須根據鍛件復雜系數及大小將打擊力調整到合理的數值,經過不斷的摸索,我們總結了能夠滿足客戶需求的各類鍛件的打擊力數值,并且將各類鍛件的打擊參數都輸入到設備并編制成工藝,避免操作工換產的調試時間過長,保證鍛件的ppm值。

結束語

綜上所述,影響模鍛錘上閉式鍛造的因素很多,但是我們經過不斷的努力,將模鍛錘上出現的問題逐一分析解決,降低了鍛件廢品率,提高了模具壽命。模鍛錘上實現閉式鍛造后,可以長期降低原材料消耗,僅需要進行沖孔,消除了切邊殘留不均隱患,同時減少了錯差,控制在0.7mm以內,大大降低了廢品率。