鍛造模具關鍵技術應用研究探討

文/孫偉·江蘇龍城精鍛有限公司

鍛造模具的作用是保證原材料在外力作用下產生塑性變形,進而獲得特定形狀和尺寸的零件。隨著鍛造技術在汽車、鐵路、航空航天等工業領域越來越廣泛的應用,各種新型結構及高質量要求的鍛件不斷涌現,對于鍛造模具的需求不斷增加,鍛造模具的設計和制造技術水平成為鍛造企業的核心競爭力,眾多鍛造企業在鍛造模具的技術研究和開發方面投入了大量的資源,以便未來在該技術領域占有一席之地。

發展方向和研究現狀

鍛造模具技術的主要發展方向是提高模具設計水平,采用新型模具材料,使用高效高精度的加工手段,以期在模具高壽命的狀態下實現鍛件的高精度。鍛造模具的關鍵技術主要圍繞模具的設計、制造、使用、修復和翻新等環節,具體包括鍛造模具高可靠性設計技術,高效高精制造技術,延壽、修復及再制造技術等。

在鍛造模具設計與制造方面,目前國內絕大部分鍛造模具設計和制造企業都已廣泛應用CAD/CAM技術,但CAD/CAM/CAE一體化技術應用的還比較少,鍛造模具信息化技術更是鮮有應用。在鍛造模具延壽、快修及再制造技術方面,對于模具的表面處理和熱處理重視不夠,也缺乏針對不同工藝條件下的模具潤滑狀況研究,模具平均壽命較低,鍛造模具快速修復及再制造技術也剛剛起步。在模具使用方面國外企業普遍采用快速換模裝置,而國內企業應用該工藝的較少。

關鍵技術應用研究案例

基于NX平臺二次開發的鍛模設計

鍛模的設計是一項復雜而具有挑戰性的工作,傳統的鍛模設計需要依靠經驗豐富的模具工程師才能完成,而且還需要經過工藝調試,反復試錯后才能確定相對經濟合理的模具結構,不同的模具工程師由于經驗和對于模具的理解不同,導致模具結構的設計缺乏標準的流程,模具設計和制造的出錯率較高,大多數模具需要多次試模和修改才能滿足鍛造工藝的要求。

為了提高企業主要產品模具設計的可靠性,我們以主營產品汽車發電機爪極為例,開展了基于NX平臺二次開發的爪極模具模塊化設計工作,具體工作如下:

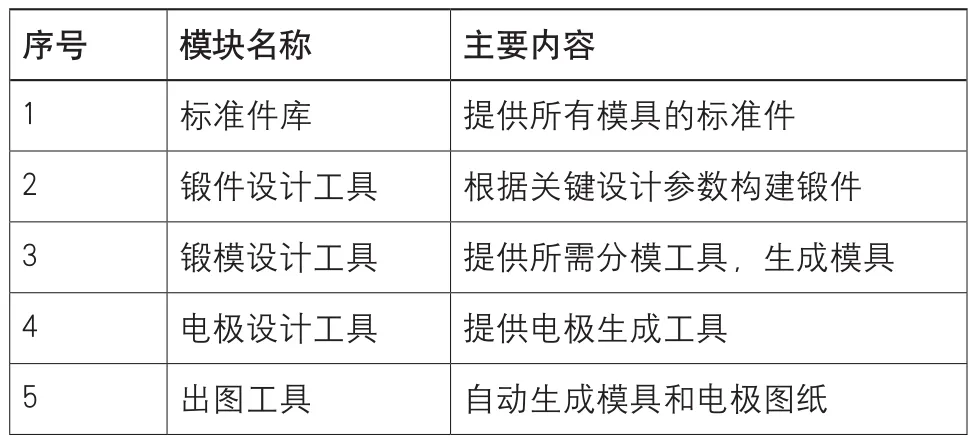

⑴根據公司爪極鍛件的模具設計需求,確定相應需要二次開發的模塊,見表1。

⑵根據所需二次開發的模塊將公司目前爪極鍛件的規格及不同規格爪極鍛件的建模參數和步驟進行標準化,以便于編程。圖1將爪極鍛件的結構特征分成了4部分,按照爪部、底部、磁軛、微結構的先后步驟依次設計。數字1區域是爪部:沿著圓周均布的復雜尖爪,數量為6~8個;數字2區域是底部:支撐尖爪的規則平臺;數字3區域是磁軛:帶一定斜度的規則圓柱體;數字4區域是中孔和槽等微結構特征。

表1 爪極鍛造模具設計模塊

圖1 爪極鍛件的不同結構部分示例

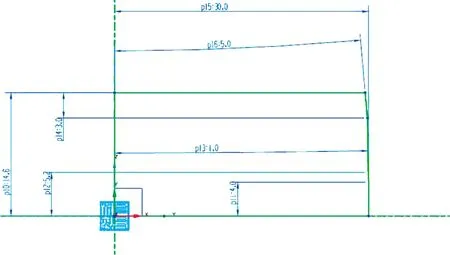

根據上述不同區域、不同結構尺寸約束參數的不同,將爪極鍛件進行分類,并將每一種結構的具體約束方式標準化。例如,磁軛區域有三種結構,一段約束、二段約束和三段約束,以二段約束結構為例,其關鍵參數包括:磁軛高度(14.6mm),磁軛5.15mm處直徑59.45mm,磁軛直邊長度4mm,磁軛下端傾角1°,磁軛上端傾角3°,其完全約束后草圖如圖2所示。

圖2 磁軛二段約束結構草圖

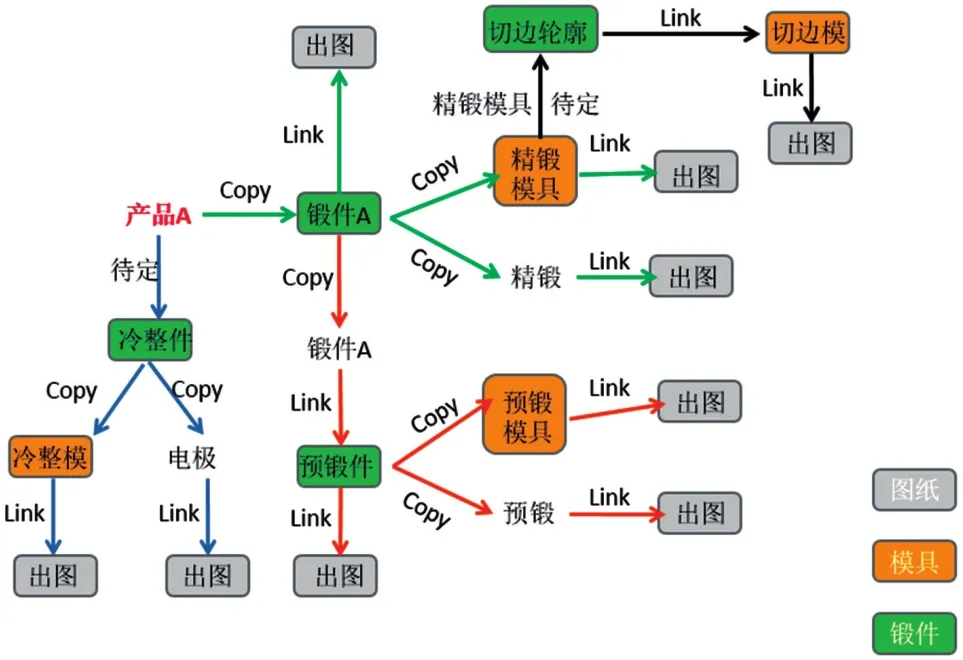

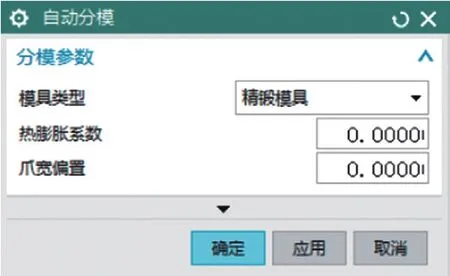

⑶我公司結合自身生產標準、模具設計經驗以及設計人員多年的最佳實踐經驗整理出的一套設計規范,通過應用NX的主模型和WAVE鏈接技術進行編程,實現產品裝配的各組件的關聯建模,從而實現設計的快速變更和快速自動更新,極大地減少了設計人員的重復設計,縮短了設計周期。不同模塊的聯接關系如圖3所示,鍛模設計模塊中的精鍛模具自動分模功能如圖4所示。

兩種延長鍛造模具使用壽命的工藝方法

在不大幅度增加模具制造成本的情況下,顯著提高模具使用壽命一直是鍛造企業不斷努力的目標,本企業結合模具的實際制造工藝對模具延壽的方法進行了探索,并申請了相關發明專利。

⑴一種通過預制裂紋提高模具壽命的工藝方法。

現在技術人員的一般思維就是,通過設計和加工方法延緩裂紋的萌生和擴展,例如通過表面處理如鍍硬鉻、氮化和涂層等方法提高表面硬度,延緩裂紋產生的時間并降低裂紋擴展速度,以達到提高模具壽命的效果。

圖3 不同設計模塊的聯接關系

圖4 精鍛模具自動分模功能示意圖

對于采用模套和模芯結構的模具,裂紋的受力分析和模具壽命的預測也是以裂紋位于工作面為前提,計算斷裂應力和裂紋尺寸的關系,預測模具壽命,避免在模具上產生裂紋,沒有考慮到當裂紋位于非工作面時,具有吸收能量的作用,因此,無法通過預制裂紋來延長模具的壽命。

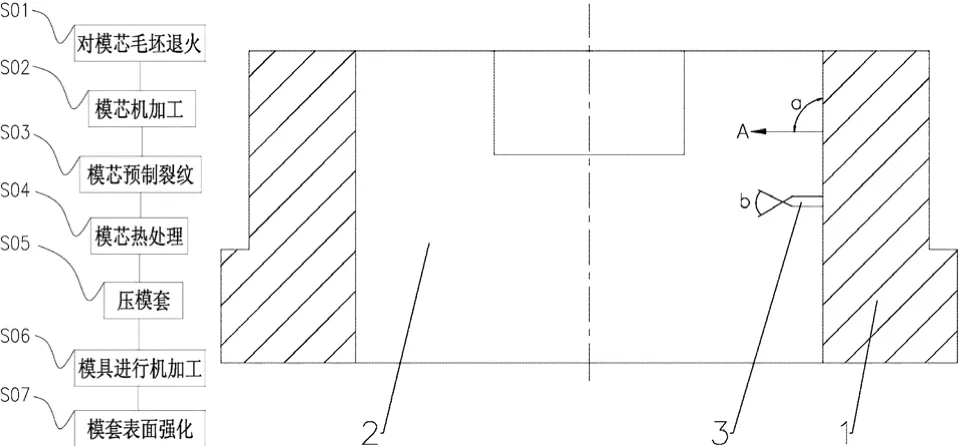

針對這個問題,我公司開發出了一種通過預制裂紋,提高模具壽命的工藝方法,通過裂紋吸收模芯內表面承受的應力,減小模芯內表面承受力,避免模芯內表面出現裂紋,通過模套過盈配合套在模芯外表面對模芯進行保護,防止模芯外表面受力變形,進而防止預設裂紋擴展,延長了模具的使用壽命,加工裂紋方便,且成本低。其具體流程及其模具結構如圖5所示,圖中數字1對應模套,數字2對應模芯,數字3對應裂紋。

圖5 工藝流程及模具結構圖

⑵一種模具圓角氮化工藝方法。

模具氮化處理,可顯著提高模具表面的硬度、耐磨性、抗咬合性、抗腐蝕性能和抗疲勞性能,提高模具的使用壽命。模具在使用過程中會受到模具加工殘余應力、熱應力以及機械應力的綜合作用,其中,機械應力占主要作用。氮化處理可使模具表面產生約400~600MPa的殘余壓應力,減小模具所受的疲勞載荷,提高模具壽命。以往的氮化工藝都是對模具型腔進行整體氮化,由于模具的失效形式以圓角等應力集中部位開裂為主。整體氮化處理使圓角和其附近區域氮化后獲得基本相當的殘余壓應力,模具使用過程中受到的最大應力的合力仍然在圓角等應力集中區域,微裂紋在圓角處擴展成為宏觀裂紋造成模具報廢。

為了解決上述問題,我們提出了一種模具圓角氮化工藝,其具體步驟為:①熱處理,對模具進行淬火、回火處理;②拋光,對模具進行拋光;③清洗除油,去除模具表面的油污;④干燥,對清洗后的模具進行干燥;⑤防氮化處理,模具的圓角附近3~6mm處涂防氮化涂料并干燥;⑥裝爐,將模具裝設在工裝上置入氮化爐;⑦氮化處理;⑧出爐。

圖6 龍城精鍛快速換模流程

該工藝方法氮化處理之前,在距離模具圓角3~6mm處涂防氮化涂料并在該區域放置海綿鈦,在氮化處理過程中,圓角進行氮化而距離圓角3~6mm區域不氮化,利用氮化表面獲得壓應力的原理,改善圓角附近區域的應力集中狀況,將引發模具失效的裂紋源從圓角向附近區域進行轉移,同時利用海綿鈦對氫的強烈吸附作用,促進NH3分解和N原子吸收,降低模具圓角氮化的硬化層梯度,提高模具的使用壽命,產生明顯的經濟和環境效益,具有節能增效的優點。氮化處理可使模具表面產生約400~600MPa的殘余壓應力,可顯著提高模具表面的硬度、耐磨性、抗咬合性、抗腐蝕性能和抗疲勞性能,提高模具壽命。該方法簡便易行,只改變氮化預處理工序,便于工業化推廣;應力集中得到明顯改善,效果顯著。

多工位自動化鍛造快速換模

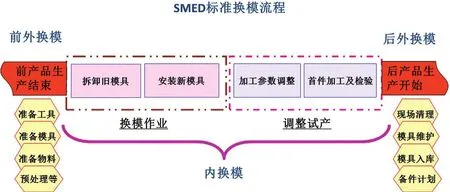

鍛模在使用之前,需要將其安裝至鍛造壓力機上,所以,模具更換時間的長短也就成了影響壓力機生產效率的主要因素之一。對于傳統的多工位鍛造模具更換,大多數是將每道工序的模具采用人工安裝,換模平均時間為1小時左右。對于多工位自動鍛造而言,更換模具時間的長短隨著模具的尺寸、重量及復雜程度的不同而相差懸殊,如果還采用原先的換模方式,其停機時間有時甚至超過經濟批量的加工時間。

為了提高壓力機的生產效率,同時減輕操作者的勞動強度,我公司在新建的爪極自動化熱鍛生產線中采用了快速換模(Single Minute Exchange of Die,SMED)的方法,其換模流程如圖6所示。

通過采用標準化的子模架,使模具具有良好互換性,把換模時間壓縮到10分鐘,可以提高班組效率20%。

結束語

本文簡要闡述了筆者對于當前國內外鍛造模具技術的發展方向和研究現狀的認識,并結合本企業在鍛造模具設計、制造、使用和維護等方面的一些具體案例對鍛造模具的關鍵技術應用研究進行了探討,希望能夠給予相關領域的技術人員啟發和借鑒,共同促進鍛造模具技術領域的進步和發展。