整體成形多向壓力機

文/約亨·貢內爾·德國拉斯科成型技術有限公司

想要具有幾何形狀分支的鍛件以整體成形的方式制造,這個過程無法通過傳統單軸鍛造的方式實現,但是可以通過使用多向壓力機來實現。在很多應用領域,使用多向壓力機的目的就是通過無飛邊鍛造來減少材料的消耗。多向壓力機具有高度柔性,可以專門使用配備6根壓力機軸的液壓驅動器。

下文介紹的是橫向擠壓和模鍛領域的多向液壓機。渦輪機葉片預成形件的鍛造,可以通過臥式液壓鍛造機HWS和靈活的液壓預成形設備“FlexiMat”來實現。

單動壓力機大多配備一個垂直壓力機軸,該裝置能夠同時閉合模具并開啟實際成形過程。另外,雙動壓力機配備一個附加壓力機軸,通常是拉深墊。多軸壓力機配備有2至6個壓力機軸,因此,閉模動作可以與實際成形過程分離,這是無飛邊鍛造的基礎。

多軸壓力機的優先驅動器是液壓驅動器,因為沒有具體下死點的液壓機的行程可以靈活修改,而且速度也是可調的。此外,最大壓力可能會出現在行程中的任意一點。特別是在配備了壓力軸的大型鍛造中心,只有液壓傳動裝置可以與單個軸進行靈活組合。當使用多軸壓力機鍛造時,需要區分兩個應用范圍:橫向擠壓過程和專用模鍛過程。

目前,圖1展示的配件通常用單動壓力機制造,這就意味著會產生毛邊。這會造成過高的材料消耗、大量的無用功以及競爭劣勢,尤其對于大批量生產的配件。通過無飛邊鍛造的方式在閉模中生產這種配件,至少需要一個附加壓力機軸或者一個帶有附加功能的專用工具。圖1展示的鍛件,在節約材料和減少毛邊的模鍛壓力機中生產。長度從3米到15米的大型曲軸在單次行程的操作中鍛造,該尺寸的曲軸多為船用柴油機、大型泵和壓力機的偏心軸。

圖1 使用多軸液壓機的例子

橫向擠壓力機

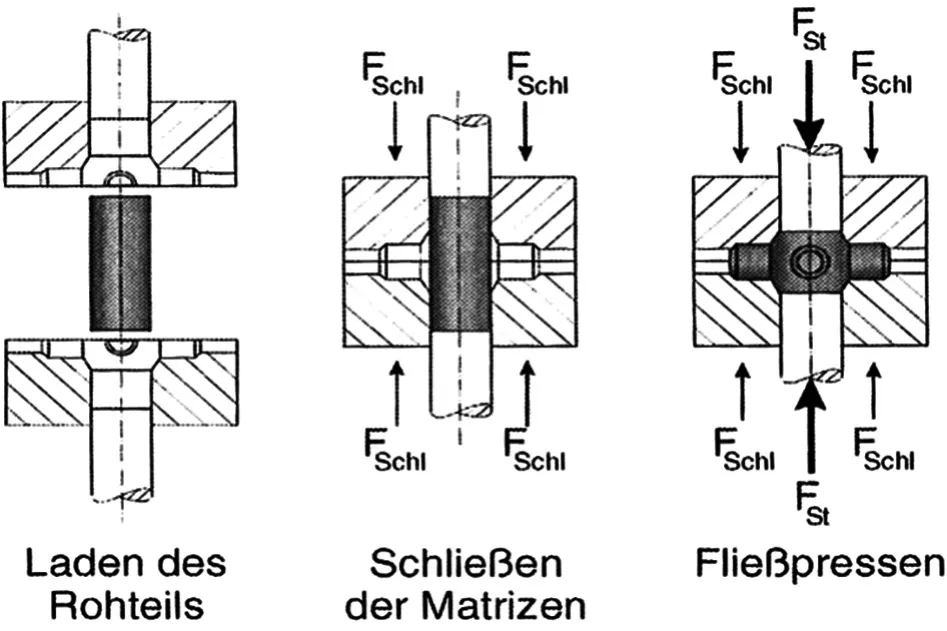

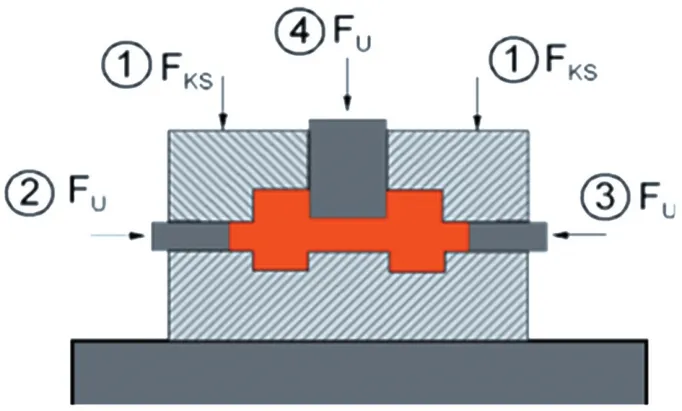

需要使用4根可移動的軸,通過橫向擠壓的方式制造一個鍛件。從圖2可以看出,首先將坯料定位,然后兩個平分模具閉合,最后橫向沖頭開始橫向擠壓。多軸壓力機或專用閉合裝置對橫向擠壓來說十分必要,因為在這個過程中,軸可以通過液壓的方式組合,也可以通過氣壓彈簧的方式組合。

圖2 橫向擠壓的加工過程

模鍛操作

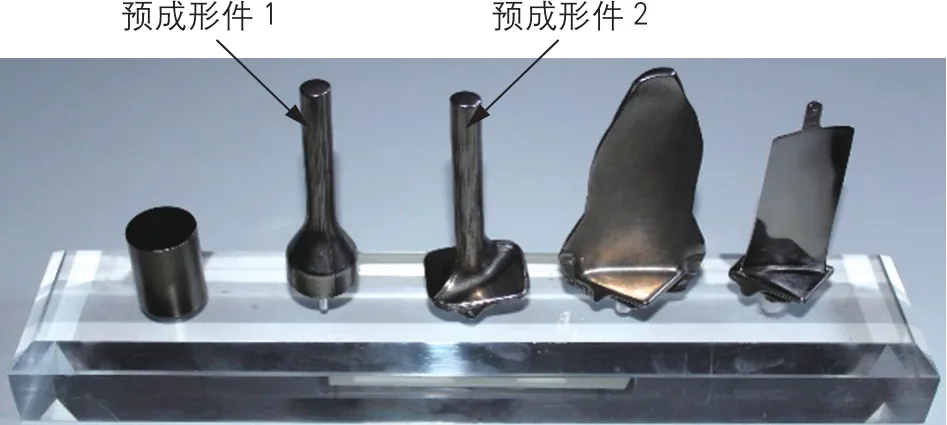

圖3 渦輪機葉片的工序

渦輪機葉片是安全零件。因此,需要特別關注無瑕疵的預成形。預成形件通過兩個步驟制造,幾乎沒有毛邊(圖3)。在分隔開的閉模中,首先通過鐓鍛來增加材料頭部的體積,然后再制成渦輪機葉片。通常使用螺旋壓力機,在沒有加工改造預成形件的情況下進行終鍛。渦輪機葉片的預成形件經過一兩次打擊后鍛造,隨后在螺旋壓力機上加工成渦輪機葉片。

臥式液壓鍛造機HWS

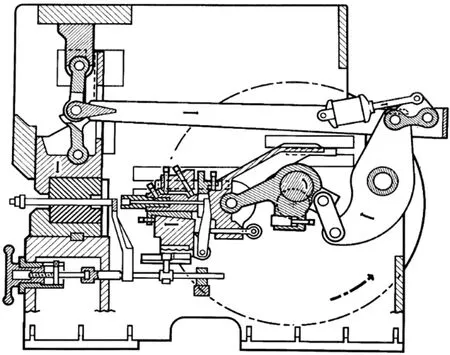

即使到今天,上述操作都是通過機械傳動的臥式鍛造機實現的。圖4為機械鐓鍛機的功能原理。臥式鐓鍛壓頭作為偏心驅動器,由主傳動裝置驅動。夾持驅動器用來關閉兩部分組成的模具。它是垂直設置的,由一個帶有主傳動裝置的堅硬機械軸節驅動。

圖4 機械鐓鍛機的功能原理

這些機器最大的問題就是兩個緊密結合的驅動器之間的永久相互作用。此外,它們是不可彎曲的,模具尺寸和閉合高度都是無法改變的。

臥式液壓鍛造機HWS是在傳統臥式機械鍛造機上進一步開發的產品,目前該產品仍在世界范圍內使用。HWS的獨立液壓軸改善了不利條件。夾持力最多可以設置為最大頂鍛力的150%,且能夠安全地關閉機具,并獨立進行鐓鍛操作。并且,可以保留正在使用的機具。在控制工程方面,配備了具有自動機械和傳輸系統的自動裝置。

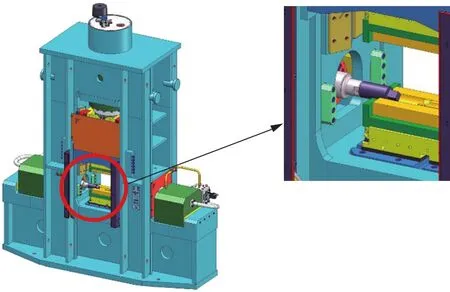

拉斯科公司首臺HWS(圖5)的頂鍛力達到3150kN,該產品將于2018年秋天交付給渦輪機葉片制造商。該客戶擁有數臺傳統臥式鍛造機,希望通過此設備大幅度提高葉片預成形件的精度。

圖5 臥式液壓鍛造機HWS

液壓預成形機器——FlexiMat

FlexiMat的開發源于德國聯邦教育與研究部資助的一個項目(資金編號:17PNT023),并在固態成形行業的LFM Iserlohn公司和拉斯科公司的指導下進行。兩個公司共同設計了預成形機,開發了機器的基本功能,評估了機器效率。

FlexiMat的特點是擁有兩個垂直的閉合和成形軸以及兩個獨立的臥式鐓鍛軸的模塊化設計(圖6)。因此,可以生產七個基礎形狀——在組合物中,可以通過多個(多達三種)成形方法制作更多幾何形狀復雜的零件,可以進行單獨和多重操作的傳輸系統用來運輸零件。

圖6 FlexiMat的功能原理

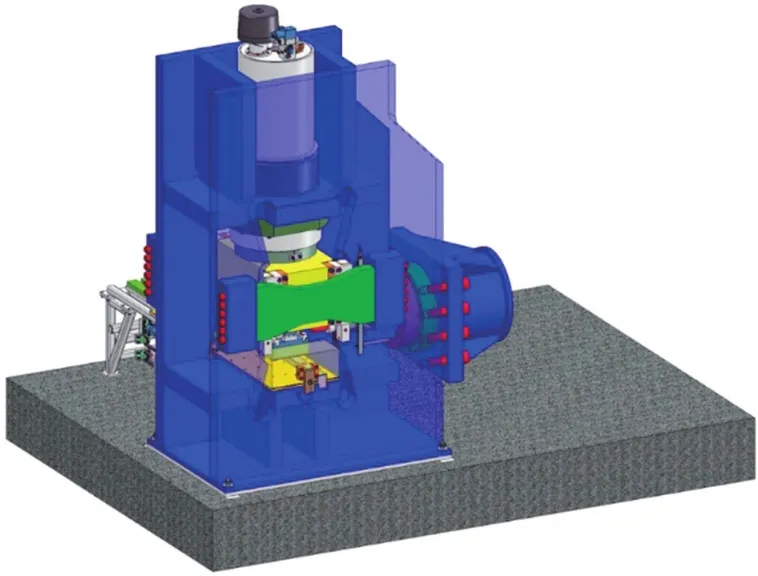

圖7 FlexiMat 40/60

同時,拉斯科公司已經可以批量生產FlexiMat。該型號首臺壓力機FlexiMat 40/60(圖7)擁有4000kN的臥式頂鍛力,6000kN的閉合力。我們的客戶Leistritz Turbinentechnik已經預定了該機器。該機器將被交付給位于泰國的工廠,與其同時引進的拉斯科螺旋壓力機SPR 1600的預成形設備配套使用。

液壓伺服直接驅動器

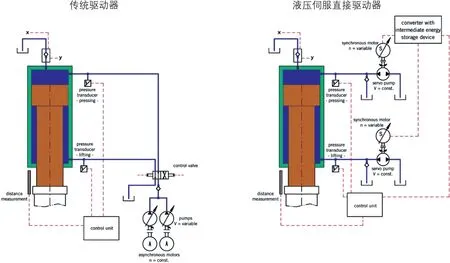

如上所述,液壓驅動器是一個獨特的驅動器,可以靈活地將多個壓力機軸彼此聯接起來。過去幾年,拉斯科公司一直關注最新開發的液壓伺服直接驅動器。該驅動技術以啟動液壓泵的伺服電動機而著名。與伺服電動機出色的可控性原理相反,傳統的壓力機驅動器通常受到恒速運轉的異步電動機的影響。伺服電動機可以精確地控制速度、扭矩和泵轉子的位置。因此,可以通過伺服電動機單獨控制速度、壓力、甚至是液壓缸的活塞位置。控制閥和調節閥的使用并不是必需的。圖8顯示了傳統液壓驅動器和現代化液壓伺服直接驅動器的對比。

通常情況下,液壓伺服泵在活塞上面運行驅動,另一個泵或者泵組在活塞下面運行驅動。驅動原理還允許進行能量恢復,這指的是壓制操作之后,油缸中的壓縮油通過泵反轉來啟動伺服電動機。除了出色的可控性,伺服直接驅動器在節能方面擁有明顯優勢,因為當壓力機油缸沒有移動的時候,所有的電機都是停止的,而且無需能量。

表1 驅動系統能耗的對比

圖8 傳統驅動器和伺服直接驅動器的對比

拉斯科公司可以測量客戶的能耗,該客戶同時操作一臺800噸的傳統液壓金屬板壓力機和一臺配備有液壓伺服直接驅動器的現代化拉斯科壓力機。測量能耗時需將相同的機具在30分鐘內交替安裝在兩個壓力機中。表1顯示了測量結果。液壓伺服直接驅動器的單個零件的能量消耗是36.9%,小于傳統液壓機的能量消耗。

結束語

液壓設備是多軸壓力機的優先驅動系統。最新開發的液壓伺服直接驅動器可以明顯提高機器的靈活性和能效。渦輪機葉片生產的例子展示了兩個最新開發的用于模鍛操作的多軸壓力機。