熱態大型鍛件徑向尺寸的自動測量

文/李建輝,梁鵬,劉海龍·中鋼集團邢臺機械軋輥有限公司

大型鍛件尺寸的自動測量技術對提高鍛件尺寸精度、勞動效率具有重要作用。針對大型鍛件測量誤差大的問題,使用壓機編碼器記錄上下砧之間的距離,探索生產中不同砧型的公式及補償參數,通過WinCC軟件編程及數據采集系統,實現自動測量鍛件的熱態尺寸,并在工控機上實時顯示。該技術使用后降低了勞動強度,提高工作效率和尺寸控制精度,為鍛造工藝變形參數的摸索提供便利條件。

長期以來,大鍛件熱態在線尺寸測量問題一直未得到圓滿解決。我公司80MN油壓機生產的大型鍛件,鍛造過程中需多次測量尺寸,普通的軸類鍛件一般采用大型卡鉗進行測量,由于鍛件溫度多在800~1100℃之間,高溫下鍛件不宜靠太近,因此需要在極短的時間完成測量,測量結果的誤差在±15mm以上;對于直徑尺寸較大或一些異形鍛件,需要使用量桿,主要先在量桿上標記尺寸信息,再通過肉眼與鍛件比較,這種方法測量簡單,但測量誤差較大,且測量過程中需要壓機停止鍛造,造成生產時間延長,生產效率降低。由于測量誤差大,以至于不得不加大余量,增加了鍛件毛凈比,造成原材料的浪費,增加了鍛造成本。

因此需要開發出一種簡單、實用的大鍛件測量程序,及時了解鍛件的尺寸,提高鍛件的尺寸控制和測量效率。

不同砧型尺寸數據的摸索

80MN油壓機的控制系統程序,可以依靠編碼器自動記錄活動橫梁的位置數據,通過記錄活動橫梁接觸鍛件的鍛前位置和鍛后位置的差,確定上下砧之間的距離,而毛坯的鍛造尺寸和該距離線性相關。因此,通過數據采集卡采集編碼器記錄的數據,計算上下砧之間的距離,探索生產中不同砧型的公式及補償參數,開發WinCC程序軟件,在工控機上實時顯示毛坯的尺寸,實現鍛件熱態尺寸的自動測量。

不同砧型徑向尺寸測量公式

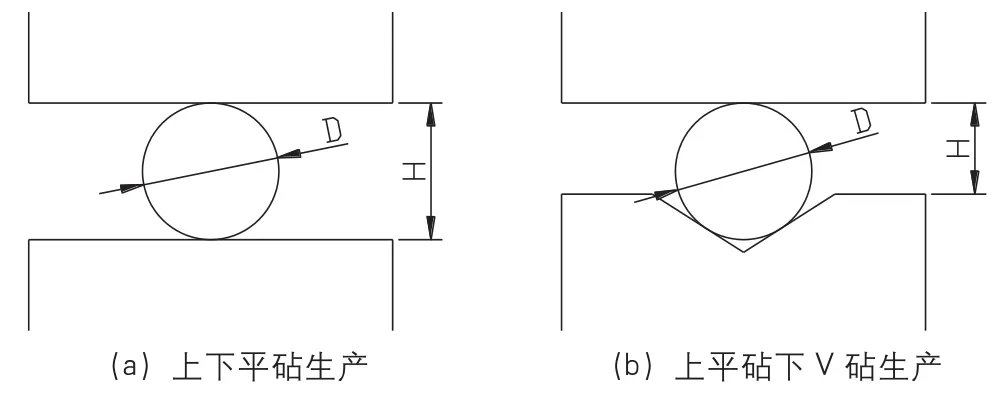

80MN油壓機生產時一般采用上下平砧或上平砧下V砧,鍛造軸類鍛件時,上下砧之間距離為H,鍛件直徑為D,其工作狀態如圖1所示。

由圖1可知,使用上下平砧生產時,上下砧之間的距離H即毛坯鍛造尺寸D,即D=H。

此公式也適用于方坯的鍛造。生產方坯時,D為毛坯的厚度。

圖1 軸類鍛件鍛造示意圖

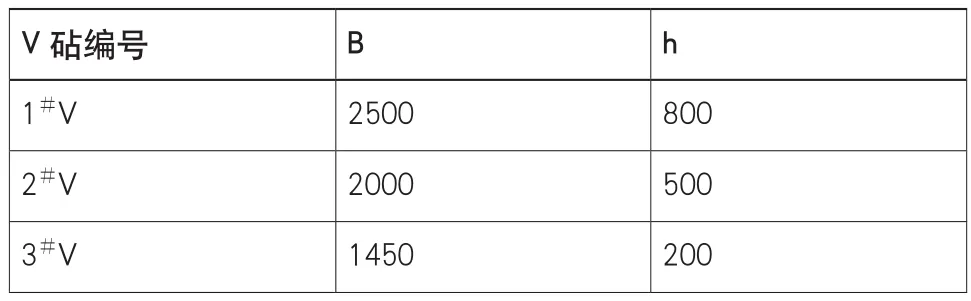

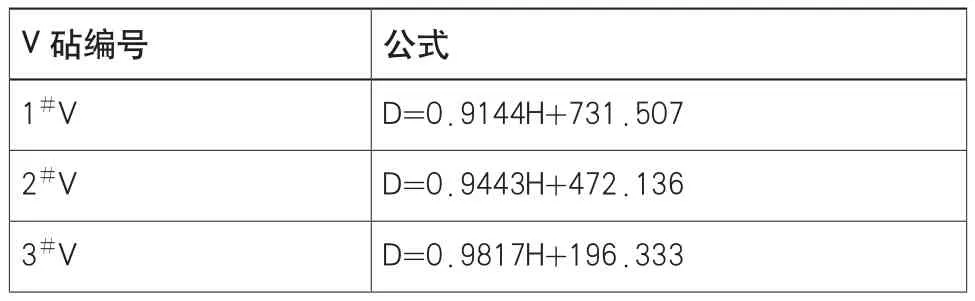

表1 不同V砧尺寸(單位:mm)

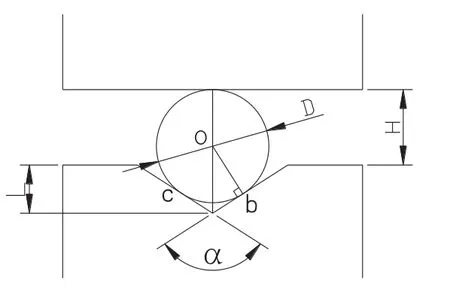

使用上平砧下V砧生產時,毛坯鍛造尺寸D除了和H相關,和V砧的V口角度α、深度L也相關,如圖2所示。

圖2 上平砧下V砧鍛造時的幾何關系分析

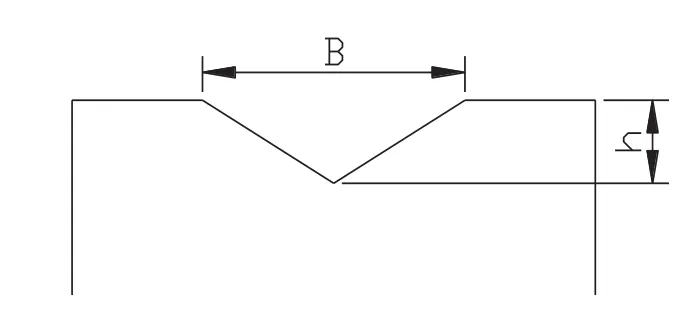

現在常用的V砧主要有1#、2#、3#,設計制造尺寸如圖3所示,不同V砧尺寸見表1。不同V砧使用時鍛造尺寸與上下砧距離的關系見表2。

不同砧型不同直徑補償值確定

利用表2里面公式所得尺寸為理想狀態下的尺寸,實際生產時會受到砧子磨損的影響,除此之外,移動平臺的彈性恢復也會影響到鍛件實際尺寸的測量。

圖3 V砧示意圖

表2 不同V砧使用時鍛造尺寸與上下砧距離的關系

采用上下平砧生產時,補償量就是上下砧的磨損量之和。平砧磨損量容易確定,在此不再細說。

采用上平砧下V砧生產時,補償量和磨損量線性相關,要確定補償值需先確定磨損量。現在使用的三件V砧,均存在不同程度的磨損。磨損量大小不一,磨損面不是規則平面,無法精確測量磨損量,無法直接確定補償值。

為了測定補償值,一開始采用逐支實測的方式,設計專用表格,記錄人工實測的輥坯尺寸,同時記錄程序自動測量的尺寸,取其差值來確定每種砧型各尺寸段的補償值,但是事倍功半,工作量大,人工實測數值不穩定,所得補償值波動較大,精度不高。

最后,技術人員采取平面坐標的方法測得各個V型砧的砧面坐標,通過CAD繪圖,確定各砧型的磨損量,并利用圖形模擬計算出各種砧型各尺寸段的補償值。

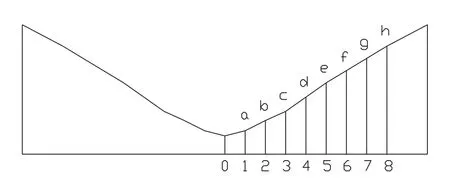

如圖4所示,橫坐標每個刻度為100mm,在每刻度位置測量對應砧面的縱坐標值,連接各個坐標點,可得磨損面的近似值,其精度滿足實際生產要求。

確定磨損面后,每隔100mm取一直徑尺寸,用CAD模擬計算生產時上下砧面的距離,如圖5所示。

圖4 砧型磨損面坐標值測量

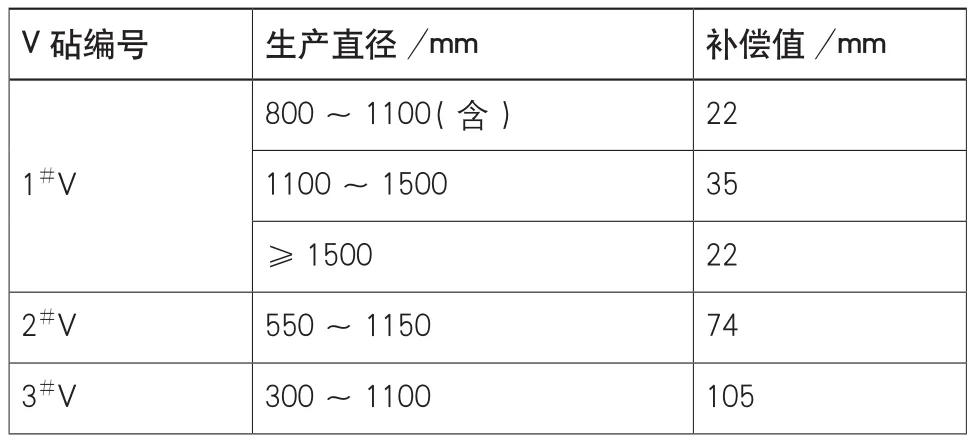

把這些高度值代入公式中,得到自動測量的尺寸,兩者的差值即為補償值。通過該方法獲得了各種砧型、各個尺寸段的補償值。經過歸納整理,確定補償值見表3。

表3 不同V砧在不同直徑時的補償值

程序開發及試運行

程序的試運行

根據探索不同砧型參數進行鍛前和鍛后PLC程序編制,鍛件厚度就是鍛前尺寸減去鍛后尺寸。PLC編程后,將PLC變量與WinCC程序相關聯,同時結合鍛造操作機的長度測量、旋轉角度等參數。

程序試運行分為兩個階段,第一階段跟蹤測量情況,要求在鍛造產品時使用人工測量與自動測量相結合的方式,生產時直徑方向測量多個點,記錄相應的自動測量值與人工測量值,產品熱處理完后,對比實際冷態尺寸。在這一階段重點跟蹤了73件產品,主要是驗證自動測量程序的可行性和補償值誤差。其結果顯示,程序運行正常,滿足生產使用要求。自動測量值與人工測量值誤差在10mm左右,同一圓周內自動測量誤差為3mm左右。為此,在程序上修正了補償值。

第二階段為全面推行階段,根據上一階段的結果進一步優化程序界面,便于職工操作,同時通過管理手段,制定相應的獎懲措施,激勵職工使用自動測量的積極性,全面推行自動測量。這一階段跟蹤了165件產品,目的是驗證程序穩定性。結果顯示程序運行穩定,其測量精度滿足生產要求。

結束語

80MN油壓機自動測量程序使用后,鍛件尺寸誤差控制在±3mm以內,滿足產品控制要求,較人工測量誤差大幅度降低,為提高鍛件凈毛比的控制水平提供了有利條件。該程序實現了鍛造變形過程中壓下量、進給量數據的自動記錄,為后續摸索鍛造變形參數及質量問題分析提供了有效的數據支撐。

使用該程序三個月后,鍛件凈毛比控制水平較以往提高了3.4%,大大減少了原材料的損耗;減少了離線測量的時間,提高了生產效率,節約了煤氣和電的成本近10萬元。鍛造工人在生產中使用程序自動測量,減輕了勞動強度,消除了安全隱患。