基于C#語言的深溝球軸承優化設計軟件

孫玉飛,王景華,鄧四二,張文虎

(1.河南科技大學 機電工程學院,河南 洛陽 471003;2.洛陽軸承研究所有限公司,河南 洛陽 471039;3.遼寧重大裝備制造協同創新中心,遼寧 大連 116024;4.中浙高鐵軸承有限公司,浙江 衢州 324400)

滾動軸承的外形尺寸與安裝使用有關,且已標準化,但其內部結構參數要根據使用場合進行設計,系列化程度較高,適合采用參數化設計。軸承參數優化設計包括主參數優化設計以及其他參數的選型計算[1],傳統優化設計方法通過人工計算,再通過軸承設計手冊選型,工作量大、效率低且準確性差,故需開發滾動軸承優化設計軟件來解決上述問題。

文獻[2]使用MATLAB優化工具箱中的fmincon函數對深溝球軸承進行了優化設計,并編寫了MATLAB程序;文獻[3]綜合分析了圓錐滾子軸承參數化技術和優化設計理論,提出了基于約束的二維特征參數化設計方法,建立了優化設計的數學模型,開發了優化設計CAD系統;文獻[4]在結合Pro/E的建模思想與特征建模的生成控制方法的基礎上,基于Pro/E的二次開發工具Pro/TOOLKIT和Pro/PROGRAM開發了數據全相關的微型軸承參數化計算機輔助設計系統;文獻[5]對三維設計軟件Pro/E進行二次開發,通過輸入滾動軸承的外形參數,實現了滾動軸承其他各參數的計算機輔助設計以及三維模型的快速重構;文獻[6]以Pro/E的記錄文本文件為軟件開發接口,開發了圓柱滾子軸承參數化結構設計軟件,實現了圓柱滾子軸承三維造型和產品圖的輸出;文獻[7]基于VB對有限元分析軟件ANSYS進行二次開發,以疲勞壽命、剛度及綜合性能為優化目標,對薄壁軸承進行了結構優化;文獻[8]以SOLIDWORKS為開發平臺,以Visual C++為開發工具,結合Access數據庫實現了標準和非標準滾動軸承的設計,且具有三維實體圖與二維工程圖的聯動功能;文獻[9]基于CAXA二次開發平臺ICAPI,以滾動軸承壽命為目標函數,構建了滾動軸承主參數優化CAD系統和性能分析系統;文獻[10]基于UG提供的二次開發工具開發了包括數據庫模塊、三維模型生成模塊以及壽命校核模塊的滾動軸承參數化優化設計系統。

上述開發的軟件輸出參數不夠詳盡,實際工程應用中需要輸出軸承各零部件的詳細結構參數及偏差。鑒于此,以深溝球軸承的額定動載荷為優化目標,采用數組遍歷法和網格節點法對軸承的主要結構參數進行優化設計,并基于C#語言開發了深溝球軸承優化設計軟件。

1 基本思想

深溝球軸承優化設計軟件基于C#語言,主要實現優化設計、選型計算以及Excel數據輸出功能。優化設計和選型計算功能可以根據文獻[11]編程實現,Excel數據輸出功能采用NPOI方式,使用NPOI可以在沒有安裝Office的情況下對Excel文檔進行讀寫操作。

軟件可以利用目標函數和約束條件對深溝球軸承進行優化設計,自動查詢相關數據進行選型計算,并把計算結果輸出到Excel中,以方便用戶查看、編輯和打印輸出結果。

2 深溝球軸承優化設計

2.1 深溝球軸承主參數優化設計

深溝球軸承的基本外形尺寸有:外徑D、內徑d、寬度B及最小單向倒角rsmin。外形尺寸應符合GB/T 276—2013《滾動軸承 深溝球軸承 外形尺寸》的規定。

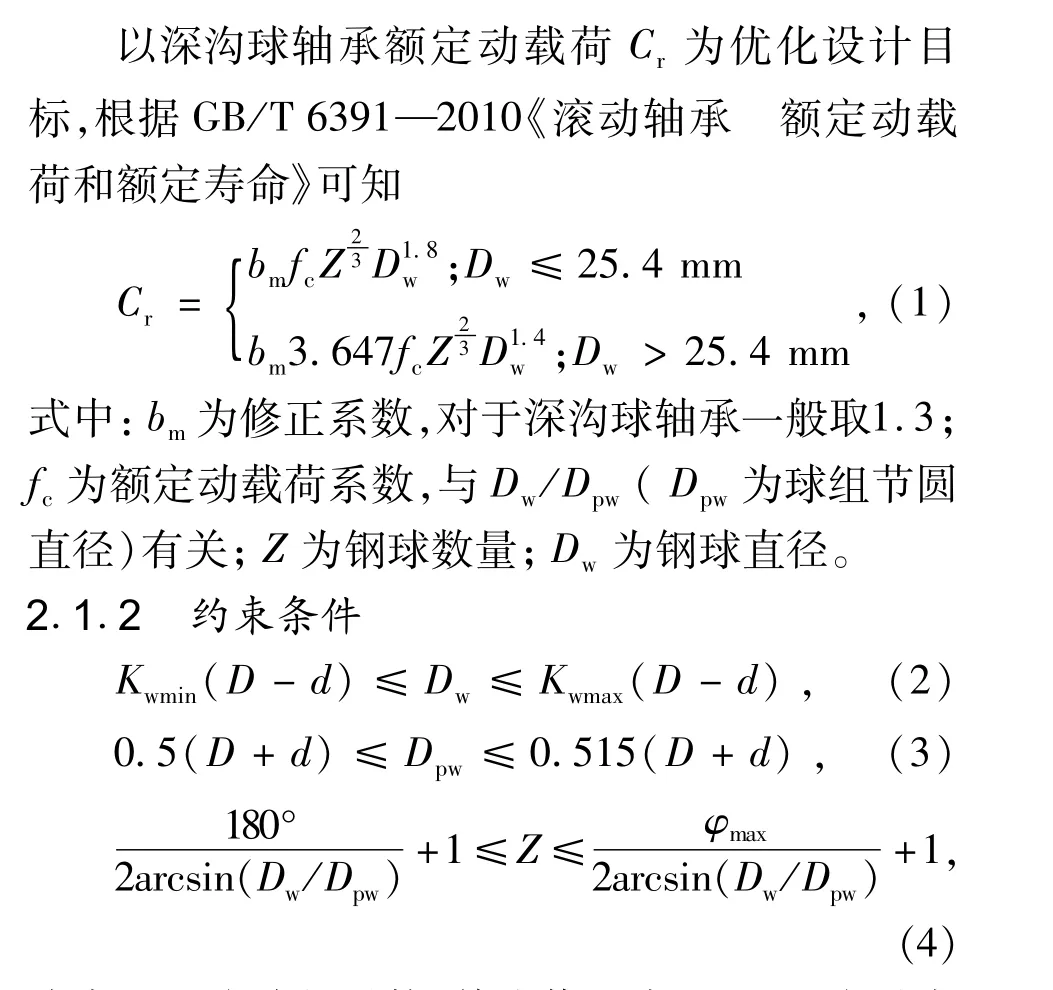

2.1.1 目標函數

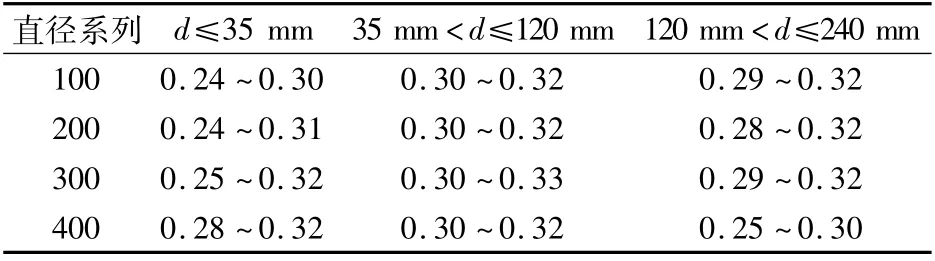

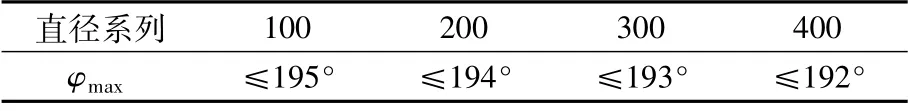

式中:Kw為球徑系數,其取值見表1;φmax為最大填球角,其取值見表2。

表1 K w的值Tab.1 Values of K w

表2 最大填球角Tab.2 Maximum ball filling angle

2.1.3 優化過程

對于深溝球軸承主參數約束優化設計問題,求解方法有直接法和間接法2種[9]24-26。對于深溝球軸承,鋼球直徑Dw、鋼球數量Z均為離散值,非常適合采用網格節點法求解,即直接法。

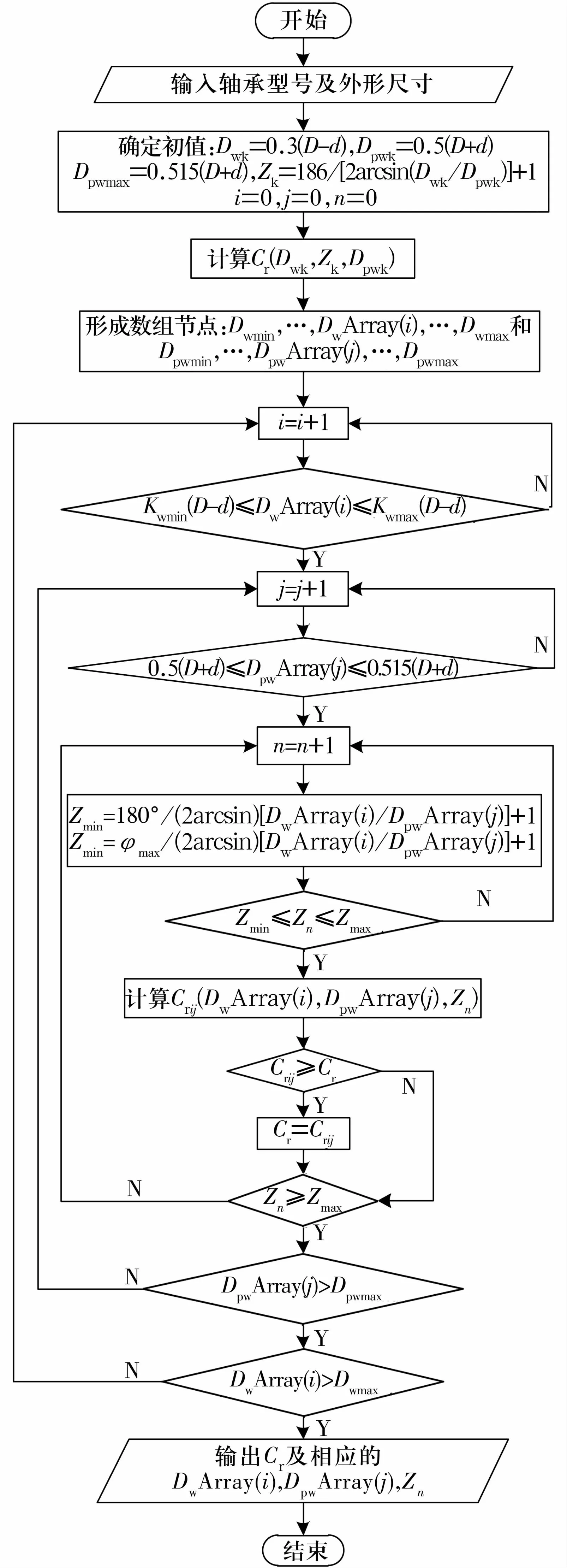

選取的主參數鋼球直徑Dw、鋼球數量Z和球組節圓直徑Dpw應在滿足約束條件(2)~(4)式的前提下,使Cr盡可能取最大。主參數優化過程如圖1所示。當程序開始運行時,輸入深溝球軸承類型、直徑系列Ds及外形尺寸D,d,B,通過圖1的公式計算Dw,Dpw和Z,根據給定Dw值形成數組DwArray(i),根據Dpwmin,Dpwmax設置步長形成數組DpwArray(j),以兩數組為橫縱坐標,形成數組節點。循環部分設計為3層循環,外層循環為Dw,中層循環為Dpw,內層循環為Z。經過外層、中層及內層循環后,輸出目標函數額定動載荷Cr最大值,并輸出最大值對應的DwArray(i),DpwArray(j),Zn。

圖1 主參數優化設計流程Fig.1 Optimal design process formain parameters

2.2 深溝球軸承優化結果輸出

C#語言開發環境下打開Excel文件[12],包括采用OLEDB方法、引用COM組件[13]、引用Excel-Library方法、采用EPPlus庫、采用NPOI組件等多種方法。在此采用NPOI組件,NPOI可以在未安裝Office的環境下實現Excel,Word等微軟OLE2組件文檔讀寫,并能實現公式計算、單元格高級樣式等復雜操作。

使用NPOI創建Workbook之前,先要在項目中添加NPOI引用,具體步驟為:

1)在項目菜單欄中選擇“項目”/“添加引用”,彈出“添加引用”對話框。

2)在瀏覽選項卡中選擇NPOI.dll。

3)單擊“確定”按鈕,將NPOI.dll引用到工程中。

4)進入代碼編輯器窗口,添加using語句引入NPOI的命名空間。using語句為

3 深溝球軸承優化設計軟件

3.1 軟件設計流程

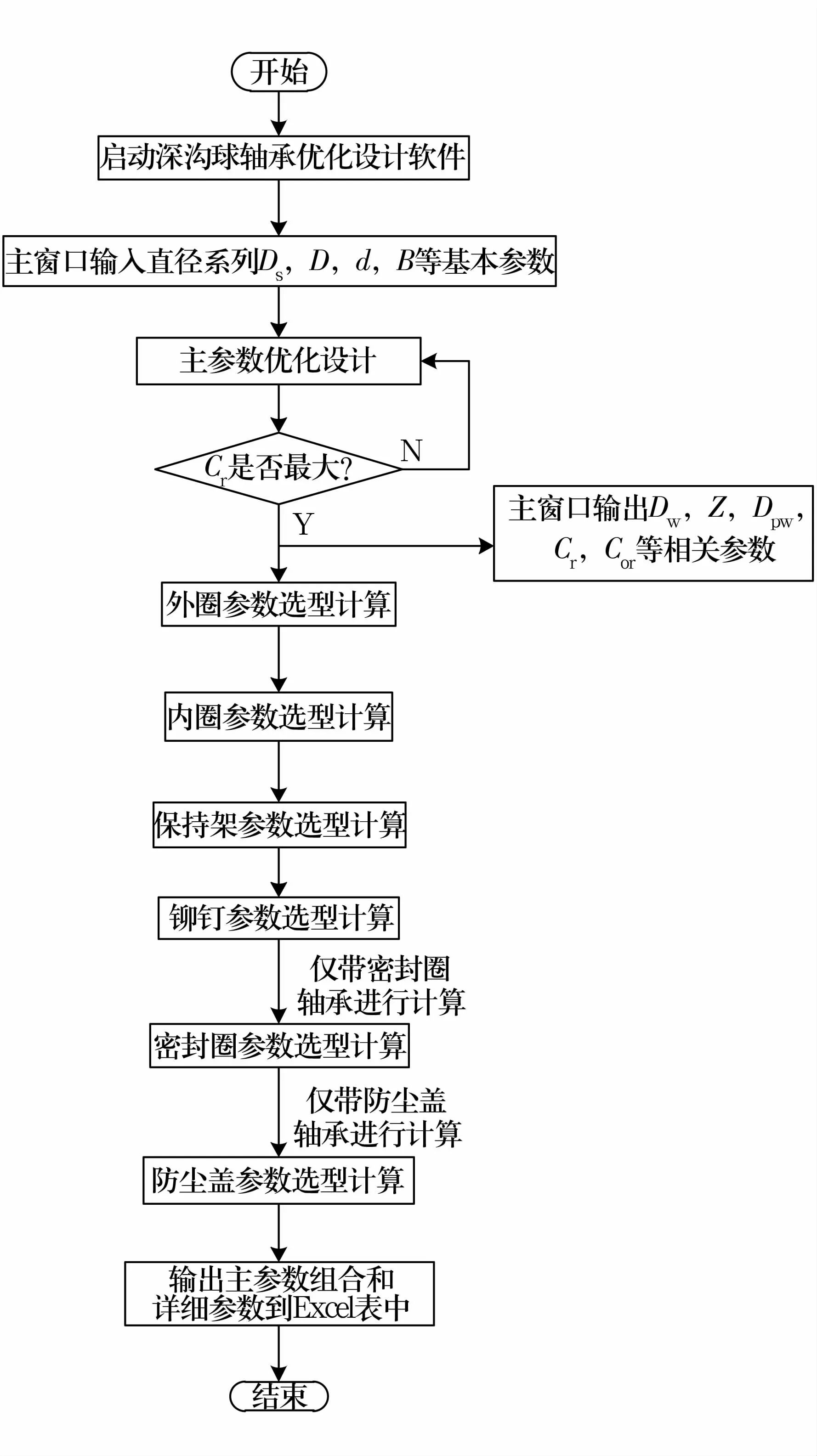

根據深溝球軸承優化設計軟件要實現的功能,在軟件中優化設計流程如圖2所示。

圖2 軟件優化設計流程Fig.2 Optimal design process for software

在啟動深溝球優化設計軟件進入軟件主窗口后,通過主窗口輸入Ds,D,d,B,rsmin等基本參數后,開始進行深溝球軸承優化設計,設計流程如下:

1)軟件主要分為優化設計和選型計算兩部分,其中優化設計分為全參數優化設計,優化參數分別為鋼球直徑Dw、球組節圓直徑Dpw和鋼球數量Z。在實際應用過程中,有時需要自定義一個主參數,去優化另外2個主參數,軟件開發了2個主參數優化設計的功能,其中包括Dw標準優化設計,優化參數分別為球組節圓直徑Dpw、鋼球數量Z;Dpw標準優化設計,優化參數分別為鋼球直徑Dw、鋼球數量Z;Z標準優化設計,優化參數分別為鋼球直徑Dw、球組節圓直徑Dpw。在軟件相應界面輸入符合標準的深溝球軸承外形尺寸,依據所述主參數優化設計的目標函數以及約束條件進行主參數優化設計,按照所述循環優化設計流程進行優化設計,直到優化結果符合約束條件。同樣,在主參數均已知的前提下,只需要軸承內部結構參數,軟件開發了選型計算功能,輸入主參數即可得到軸承內部結構參數[11]。

1)通過點擊“計算”按鈕,便可以在主窗口界面輸出Dw,Z,Dpw,Cr,Cor等主參數;通過點擊“主參數”按鈕,便可以在Excel表中查看符合要求的主參數組合,用戶可以根據工況選擇主參數組合。

2)在流程1完成后,程序會依次進行外圈、內圈、保持架、鉚釘、密封圈、防塵蓋等參數選型計算,通過“詳細參數”按鈕便可在Excel表中查看全部參數。

3.2 軟件界面

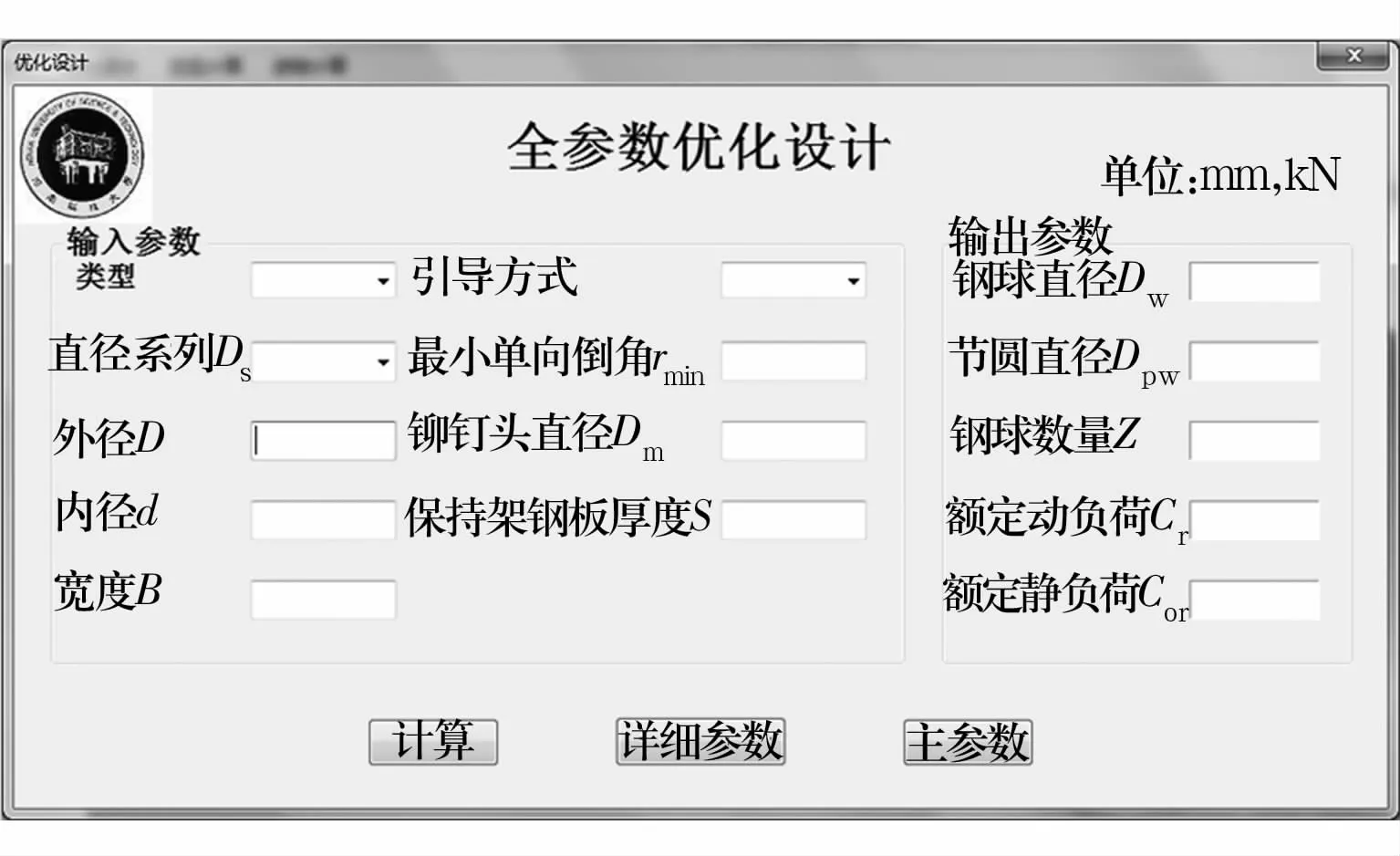

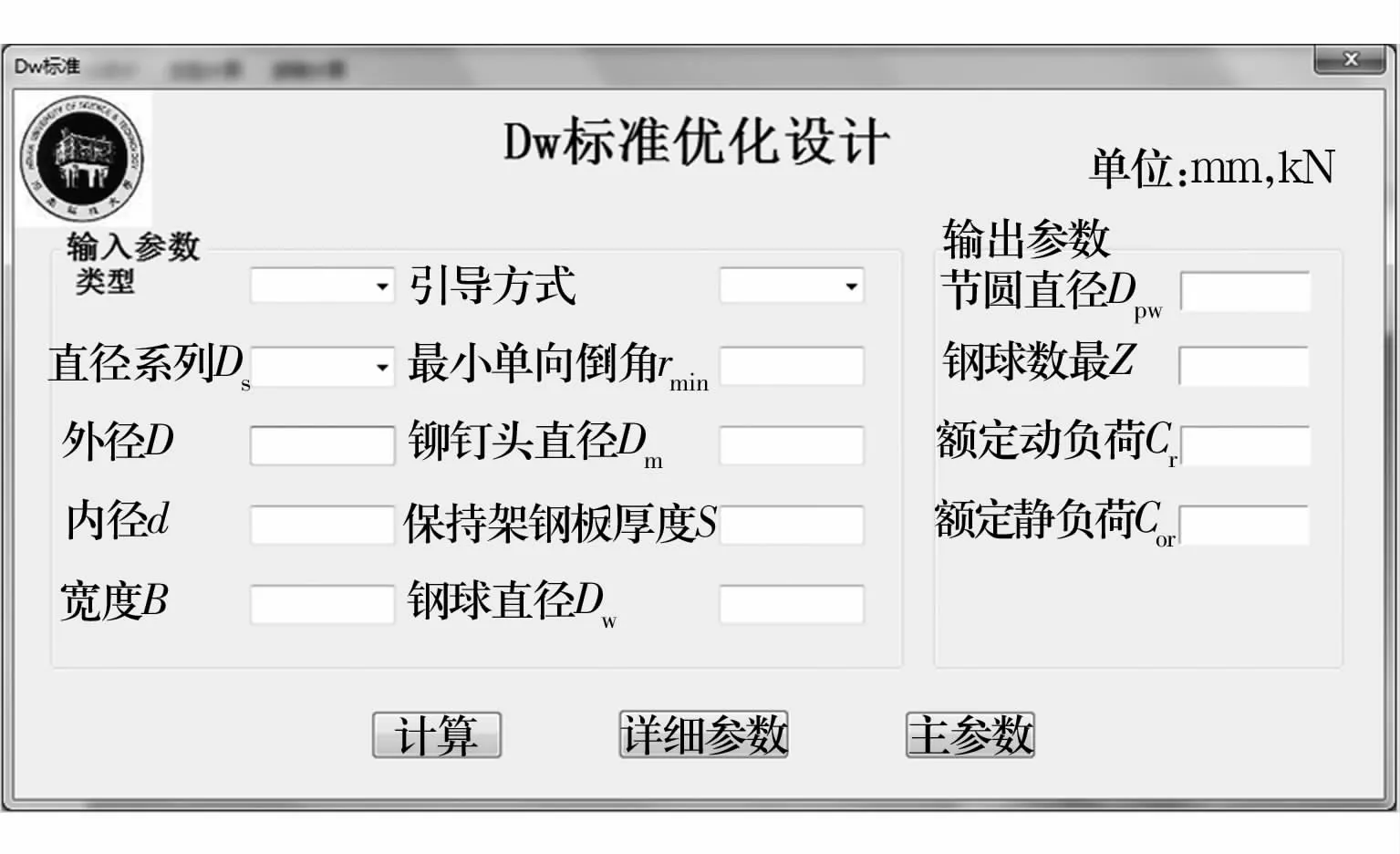

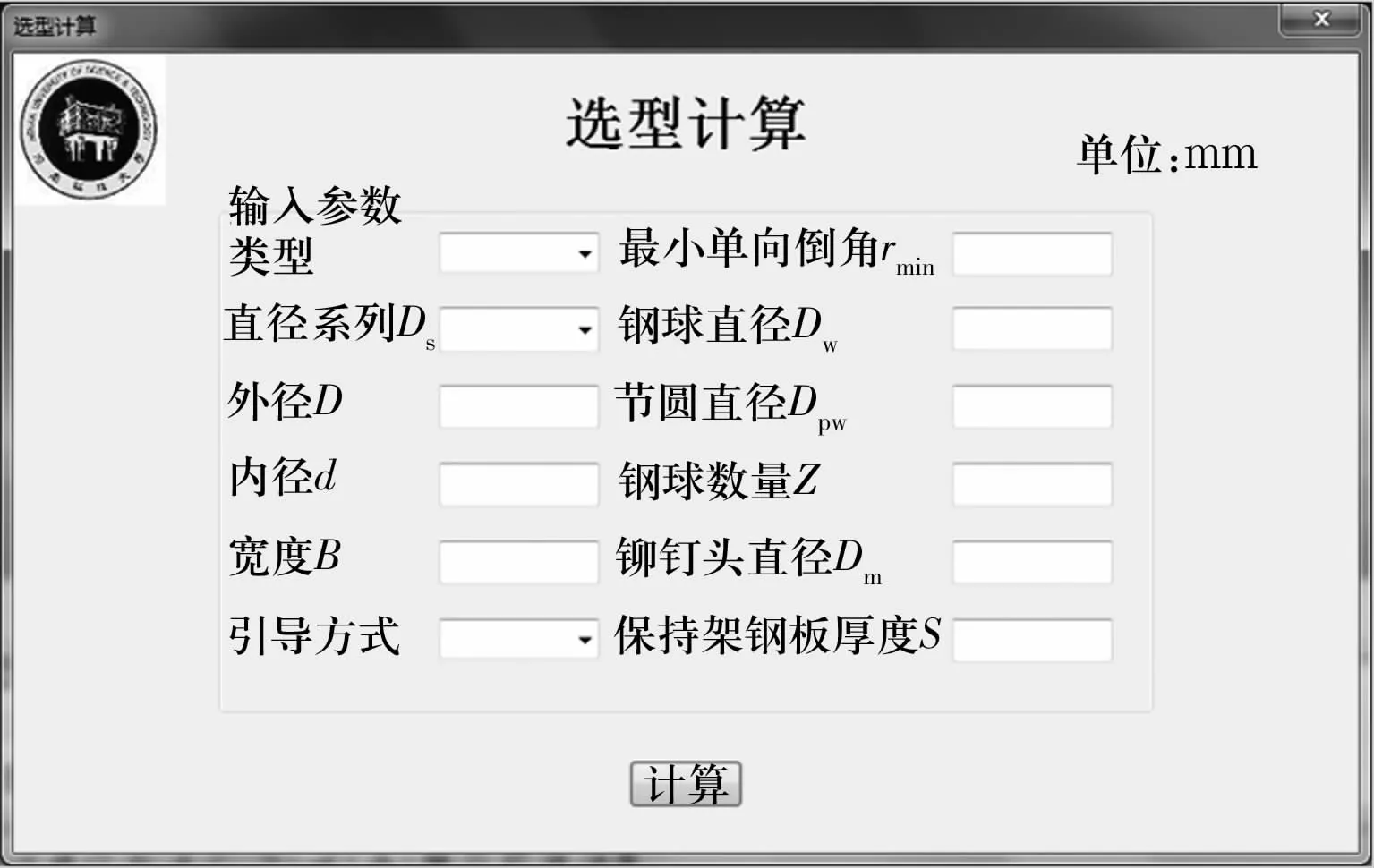

啟動深溝球軸承優化設計軟件,會出現歡迎界面(圖3),全部主參數優化設計界面如圖4所示,Dw標準優化設計界面如圖5所示,選型計算界面如圖6所示。

圖3 歡迎界面Fig.3 Welcome interface

圖4 全參數優化設計界面Fig.4 Optimal design interface for full parameters

圖5 D w標準優化設計界面Fig.5 Standard optimal design interface for D w

圖6 選型計算界面Fig.6 Selection calculation interface

4 優化結果分析

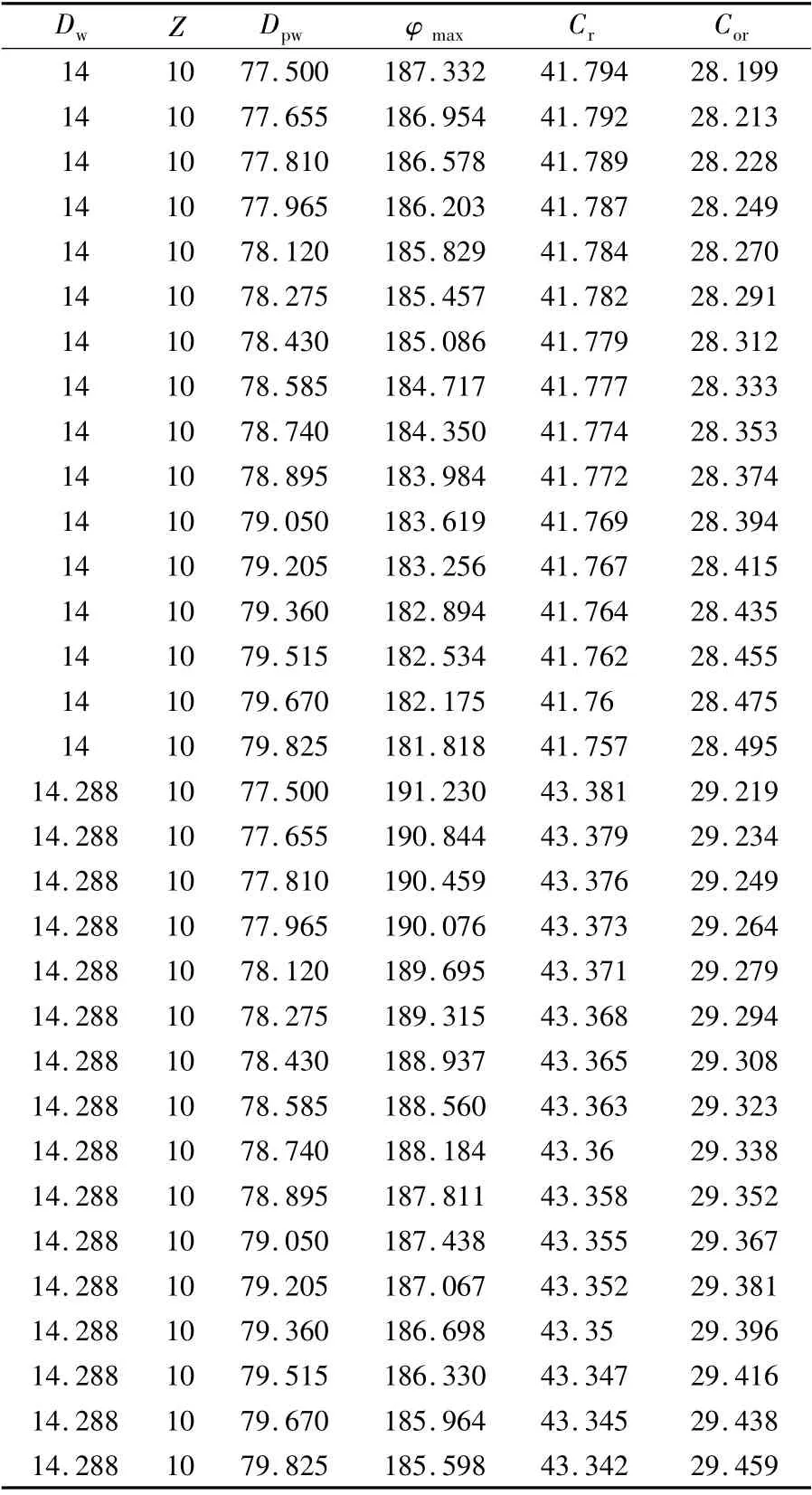

以6211深溝球軸承為例,主參數優化設計結果見表3。以額定動載荷Cr為優化目標,推薦用戶使用Cr最大的一組主參數組合,用戶也可根據實際生產條件及工況選取不同的主參數組合。

表3 主參數優化設計結果Tab.3 Optimal design results formain parameters

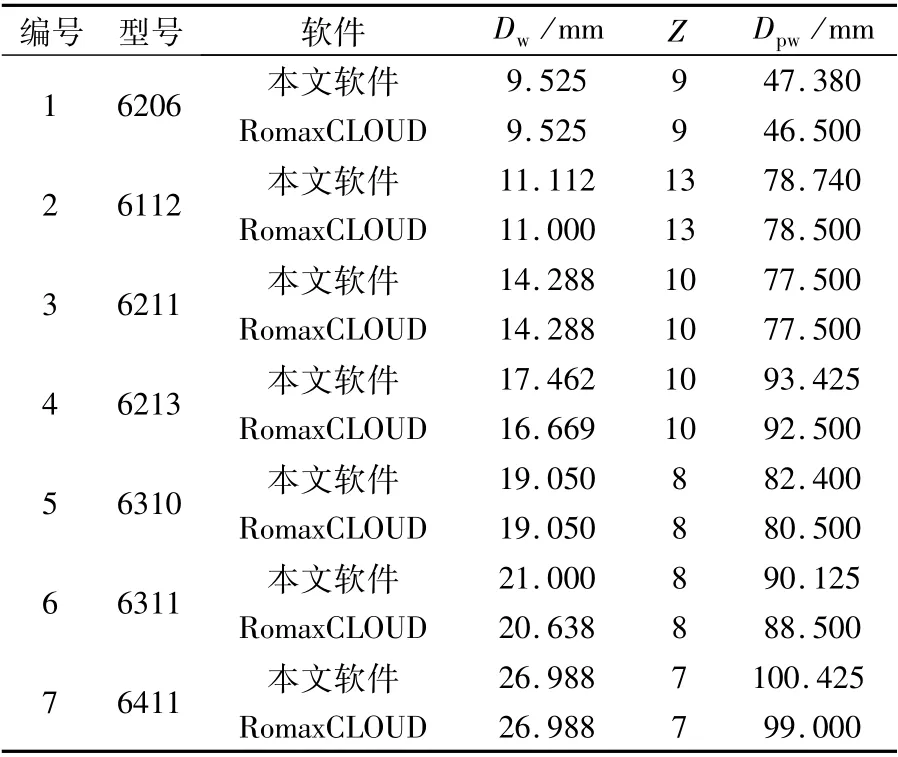

選取7套軸承將本軟件優化結果與Romax-CLOUD優化結果進行對比,見表4。

表4 優化結果對比Tab.4 Comparison of optimal results

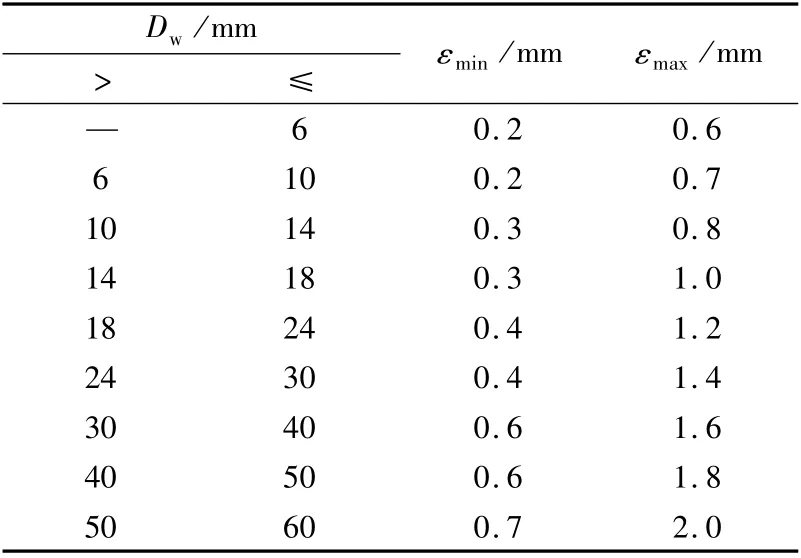

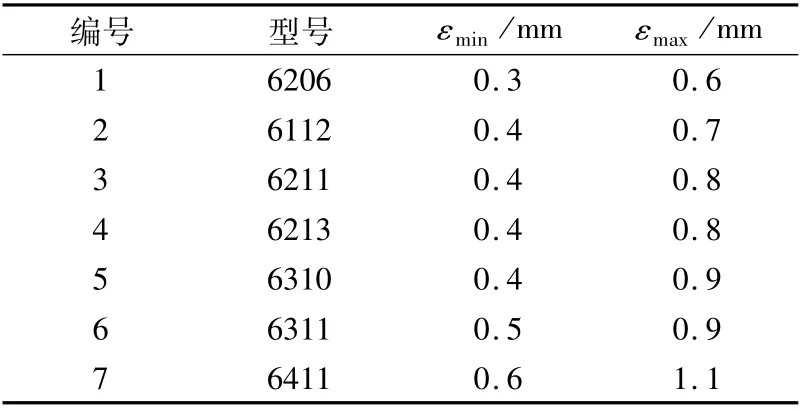

保持架徑向竄動量標準值見表5,根據文獻[11]11-12計算出保持架徑向竄動量最小值εmin及保持架徑向竄動量最大值εmax,見表6。將表5與表6的保持架徑向竄動量進行對比,保持架徑向竄動計算值均符合要求。

表5 保持架徑向竄動量標準值Tab.5 Standard radialmovement values of cage

表6 保持架徑向竄動量計算值Tab.6 Calculated radialmovement value of cage

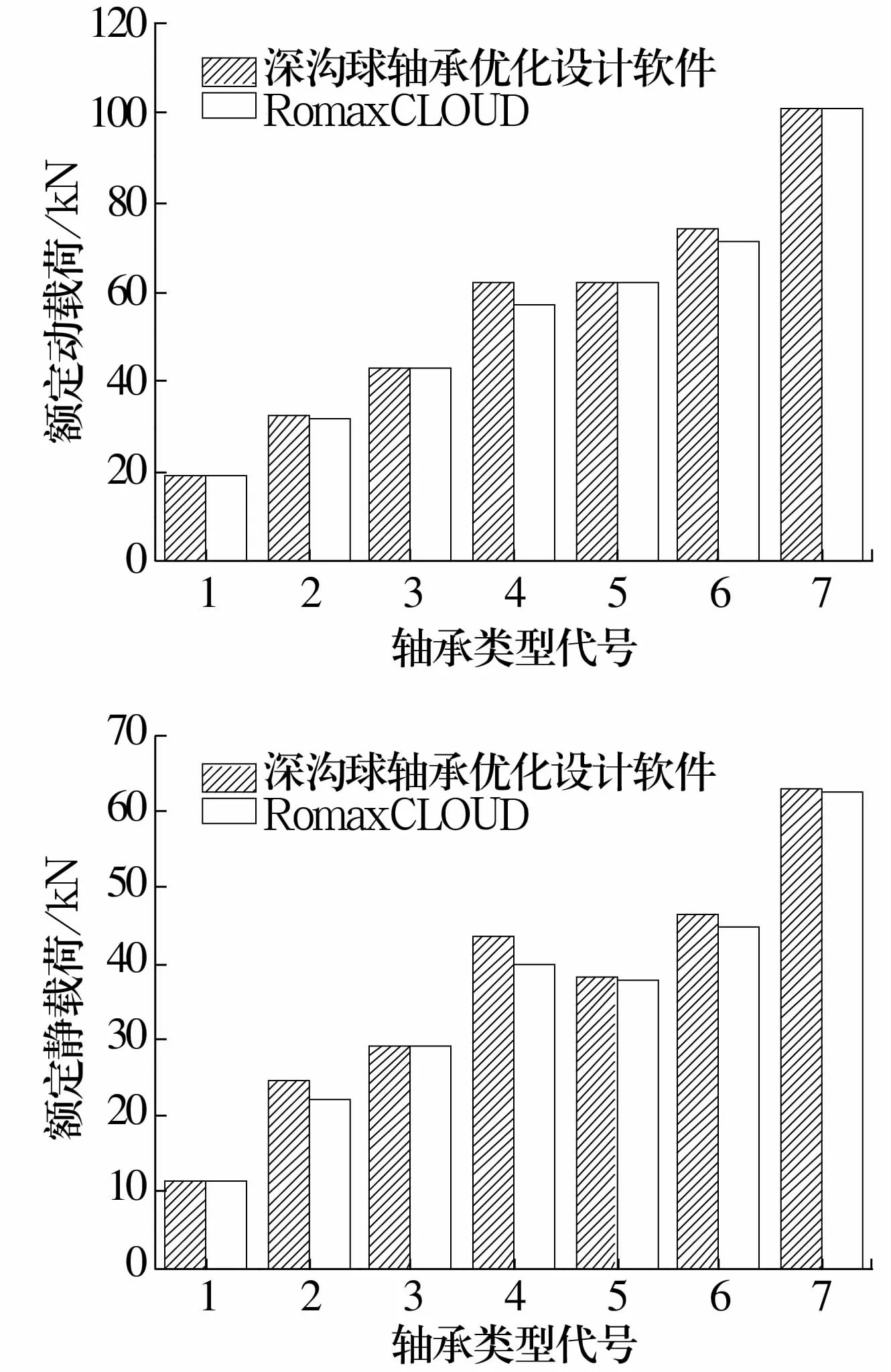

采用文中軟件計算和RomaxCLOUD優化設計后軸承額定動、靜載荷分析結果如圖7所示。從圖7可以看出:對于上述7套軸承,該軟件優化結果與RomaxCLOUD相比,額定動載荷最大誤差為8.84%,額定靜載荷最大誤差為8.73%,誤差均小于10%,驗證了軟件的可靠性。

圖7 軟件計算和RomaxCLOUD分析結果Fig.7 Software calculation and RomaxCLOUD analysis results

5 結束語

基于C#語言,采用NPOI組件把C#與Excel進行對接,開發了深溝球軸承優化設計軟件,實現了深溝球軸承全參數優化、部分參數優化以及選型計算。可以有效地解決企業手工計算效率低、準確性差等難題,可為該類軸承的設計提供參考。